Получение алюминия и его сплавов

Основным способом производства алюминия в настоящее время является электролитический. Электролиз – это совокупность процессов электрохимического окисления-восстановления на погруженных в электролит электродах при прохождении через него электрического тока.

Основное сырье для производства алюминия – алюминиевые руды, бокситы, нефелины, алуниты, каолины. Наибольшее значение имеют бокситы. Алюминий в них содержится в виде минералов – гидроксидов А1(ОН)3, корунда А12О3 и каолинита Al2O3•2SiO2•2H2O.

Современное производство алюминия состоит из двух основных процессов: получения глинозема А12O3 из алюминиевых руд и алюминия путем электролиза расплавленного глинозема. Глинозем извлекают различными способами в зависимости от конкретного состава руды. При большом содержании SiO2 используют кислотные, электрохимические и некоторые другие методы. При малом содержании SiO2 глинозем получают щелочным способом: мелкоразмолотую руду обрабатывают раствором едкого натрия в автоклаве при температуре 250°С и давлении 2,5-3,0 МПа. Гидроксиды алюминия, содержащиеся в руде, при таких условиях быстро и достаточно полно растворяются в щелочи с образованием алюмината натрия (NaAl02). Пустая порода, не растворившаяся в щелочи, выпадает в осадок (красный шлам). Раствор алюмината в виде пульпы сливается из автоклава в стальные емкости, где при длительном и медленном перемешивании и постепенном охлаждении из него выпадает кристаллический гидроксид алюминия А1(ОН)3. Эта операция, называемая выкручиванием, длится 50–70 ч.

Кристаллический гидроксид после промывки и фильтрации обжигают – кальцинируют в трубчатых печах при температуре 1200°С. Теряя воду, он превращается в чистый глинозем.

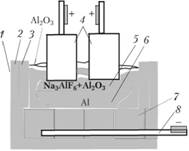

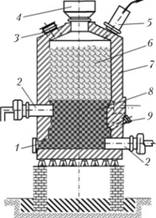

Параллельно с получением глинозема организуют производство криолита Na3AlF6. Вторую стадию производства алюминия – электролиз глинозема проводят в электролизной ванне (рис. 4.21).

Электролизу подвергают раствор глинозема в расплавленном криолите при напряжении 4–4,5 В и плотности тока 0,7-1,2 А/см2.

В расплавленном криолите происходит диссоциация молекул глинозема. Катионы АР+, разряжаясь на катоде, превращаются в металлический алюминий, который скапливается на дне ванны и периодически отбирается вакуум-ковшом. Его подвергают рафинированию для удаления газов и примесей (железа, кремния и др.). С этой целью в печи или ковше алюминий продувают газообразным хлором и отстаивают 30–45 мин.

При электролизе расход материалов на 1 т первичного алюминия составляет: около 2 т глинозема; 0,6 т угольных электродов; 0,1 т криолита и до 18 000–19 000 кВт•ч электроэнергии.

Рис. 4.21. Принципиальная схема электролизера для получения алюминия:

1 – металлический кожух; 2 – футеровка; 3 – боковые углеродистые блоки; 4 – аноды; 5 – электролит; 6 – расплав алюминия; 7 – подовые углеродистые блоки; 8 – катодные шины

Получение титана и его сплавов

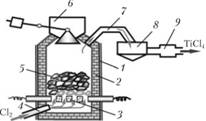

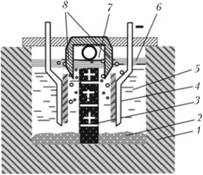

Технический титан и титановые сплавы, используемые для изготовления полуфабрикатов, получают магнийтермическим способом из титаносодержащих руд, из которых выделяется ильменитовый концентрат, содержащий 40–45% ТiO2, 30% FeO, 20% F2O3 и 5–7% пустой породы. Этот способ состоит из нескольких последовательных процессов. После предварительной подготовки руды (дробления, размола, магнитной сепарации, гравитационного обогащения) ее плавят с углем. В результате получают титановый шлак, содержащий до 90% ТiO2, и чугун. Затем титановый шлак подвергают магнитной сепарации для удаления железосодержащих частиц, брикетируют с углем и связующим и продувают газообразным хлором в герметизированных электрических печах (рис. 4.22).

Рис. 4.22. Схема печи для получения TiCl4:

1 – стальной цилиндр; 2 – футеровка; 3 – угольная насадка; 4 – патрубок; 5 – загрузочные брикеты; 6 – загрузочный бункер; 7 – отводящий трубопровод; 8 – пылеочиститель; 9 – конденсатор TiCl4

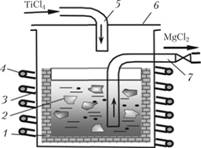

Хлор в присутствии углерода при температурах 800– 850°С реагирует с диоксидом титана с образованием парообразного четыреххлористого титана. Его отделяют и очищают от остальных хлоридов методом ректификации благодаря различию температур кипения. Титан из TiCl4 восстанавливают в реакторах при температуре 950–1000°С (рис. 4.23). В реактор загружают чушковый магний; после его расплавления, откачки воздуха и заполнения полости реактора аргоном внутрь подают парообразный TiCl4 и происходит реакция

Рис. 4.23. Схема реакционного аппарата:

1 – реакционный стакан: 2 – чушки магния; 3 – герметичный корпус; 4 – нагревательная спираль; 5 – трубопровод; 6 – крышка реактора; 7 – летка реактора

Твердые частицы титана спекаются в пористую массу – губку, а жидкий MgCl2 выпускают через летку реактора.

Титановая губка содержит 35–40% магния и хлористого магния. Для их удаления ее нагревают до 900–950°С в вакууме, в результате чего часть примесей удаляется в виде расплава, а остальные отводятся в виде паров. Чистую титановую губку измельчают и прессуют в расходуемые электроды, которые переплавляют на титановые слитки в вакуумных электрических дуговых печах. Вакуум в печи предохраняет титан от окисления и способствует очистке от примесей. Полученные после первой плавки слитки еще имеют дефекты, поэтому их вторично переплавляют, при этом чистота титана возрастает до 99,6–99,7%. После вторичного переплава слитки обрабатывают давлением. В случае получения титановых сплавов в шихту для прессования расходуемых электродов добавляют легирующие элементы в соответствии с требуемым химическим составом сплава.

Получение магния и его сплавов

Основным сырьем для производства магния являются: карналлит (MgCl2 • KCl • 6Н2O), содержащий около 9% Mg, магнезит (MgCO3) – около 30% Mg, доломит (СаСО3• MgCI2) – несколько более 13% и бишофит (MgCl2•6H20) – 12% Mg.

Наибольшее распространение при производстве магния получил электролитический способ. Процесс включает получение чистых безводных солей (хлористого магния), их электролиз в расплавленном состоянии и рафинирование металлического магния.

Основной объем производства магния приходится на извлечение его из карналлита. Сначала карналлит обогащают и обезвоживают. Обезвоживание проходит в цехе электролиза магния в отделении обезвоживания и состоит из двух стадий.

Первая стадия проходит во вращающихся печах. Поступающий карналлит непрерывно загружается в холодный конец печи и при вращении барабана передвигается по направлению к топке; при этом он подхватывается полками и пересыпается сверху вниз, что улучшает его контакт с горячими топочными газами и препятствует образованию комков. Перемещающийся вдоль печи материал постепенно теряет воду: на первой половине барабана печи происходит сушка карналлита – испарение физической влаги, на второй половине – потеря химически связанной кристаллогидратной влага. Вторая стадия обезвоживания карналлита проходит в хлораторе (рис. 4.24).

Рис. 4.24. Схема шахтной печи для хлорирования:

1 – выпускная летка; 2 – электроды; 3 – окно для наблюдения; 4 – бункер для загрузки шихты; 5 – отверстие для отвода газов; 6 – брикеты шихты; 7 – шахта; 8 – угольные блоки; 9 – подача хлор:"

В хлораторе осуществляется плавление обезвоженного карналлита, хлорирование оксида магния и остаточной влаги в присутствии восстановителя, очистка безводного карналлита от примесей и взвеси MgO и других твердых частиц.

Основная составляющая электролита – хлористый магний (MgCl2), а для снижения температуры плавления и повышения его электропроводности в него вводят NaCl, CaCl2, KCl и в небольших количествах NaF и СаF.

Электролиз хлористого магния проводят в электролизерах 1, заполненных электролитом 5 из смеси хлористых солей (рис. 4.25). Рабочее напряжение составляет 5–7 В при анодной плотности тока 0,4-0,6 A/см2 и температуре электролита 700–750°С. При таких условиях на катоде 4 будут разряжаться только ионы магния.

Рис. 4.25. Схема электролизной ванны для получения первичного магния:

1 – ванна; 2 – шлам; 3 – графитовые аноды; 4 – стальные катоды; 5 – электролит; 6 – металлический магний; 7 – хлор; 8 – керамические перегородки

Металлический магний 6 собирается в капли, которые, укрупняясь, будут всплывать, и собираться на поверхности электролита. Полученный таким образом первичный магний-сырец содержит значительное количество примесей и подвергается очистке от них – рафинированию.

Рафинирование переплавкой с флюсом заключается в перемешивании расплавленного магния со специальными флюсами, способными растворять примеси и переводить их в шлак. Для получения магния высокой чистоты используют рафинирование возгонкой, сущность которой заключается в сублимации твердого магния-сырца в условиях глубокого вакуума с последующей конденсацией паров чистого магния. Оседающий на стенках кристаллизатора магний чистотой до 99,99% переплавляют и разливают на слитки или чушки.