Перлитное превращение

Рассмотрим перлитное превращение на примере эвтектоидной стали (0,8% С). Это превращение протекает при медленном охлаждении и переохлаждении ниже температуры (критической точки) A1 до температуры минимальной устойчивости переохлажденного аустенита (экстремум на линиях а и б ~ 500...550 °С). В процессе этого превращения аустенит распадается на ферритно-цементитную смесь:

Превращение включает следующие процессы: перераспределение углерода между фазами; аустенит с концентрацией углерода 0,8% распадается на феррит с гораздо меньшим ОГЛАВЛЕНИЕм углерода (0,02%) и цементит, содержащий повышенное количество углерода (6,67%). Происходящее при этом изменение химического состава и количества фаз (из одной фазы образуются две) является (как указывалось ранее) признаком диффузионных превращений. Следовательно, при распаде аустенита протекают диффузионные превращения, на которые можно воздействовать путем изменения скорости охлаждения;

– перестройку кристаллической решетки в результате полиморфного превращения железа; твердый раствор углерода в железе-γ с гранецентрированной кубической решеткой превращается в твердый раствор углерода в железе-а с объемно-центрированной кубической решеткой. Следовательно, при распаде аустенита одновременно с диффузионным превращением протекает также бездиффузионное.

Таким образом, распад аустенита носит сложный характер и протекает в три стадии по следующей схеме:

Распад аустенита начинается на линии а диаграммы (см. рис. 5.7) с выделения углерода из аустенита и образования центров кристаллизации цементита (1-я стадия), которые затем укрупняются, т.е. коагулируют (2-я стадия). Оба эти превращения имеют диффузионную природу. В результате ОГЛАВЛЕНИЕ углерода в аустените уменьшается от 0,8 до 0,02%. Заключительное бездиффузионное превращение (3-я стадия) состоит в перестройке кристаллической ГЦК-решетки обедненного углеродом аустенита в кристаллическую ОЦК-решетку феррита с той же концентрацией углерода (напомним, что растворимость углерода в феррите составляет 0,02% – точка P на диаграмме "железо – цементит", см. рис. 5.2).

Скорость охлаждения, воздействуя на диффузионные превращения, оказывает значительное влияние на структуру и свойства ферритно-цемснтитной смеси, которая образуется при распаде аустенита. Рассмотрим влияние скорости охлаждения на перлитное превращение аустенита.

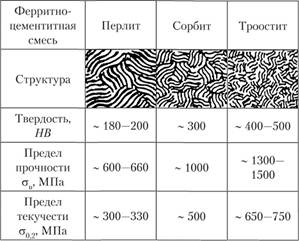

1-й вариант – очень медленное охлаждение, достигаемое охлаждением изделия (заготовки) вместе с печью, отключенной от источника питания, что используется при отжиге (луч 1 на рис. 5.7). В этом случае обеспечивается незначительная степень переохлаждения (см. рис. 5.6, линия 1), которой соответствует образование небольшого числа центров кристаллизации (ЧЦК невелико), но значительное увеличение их размеров вследствие повышенных значений скорости роста кристаллов (СК) из-за интенсивной диффузии атомов углерода при повышенных температурах превращения. В результате образуется перлит, представляющий собой смесь крупных пластин цементита и феррита (рис. 5.8). Превращение аустенита в перлит, отраженное на диаграмме изотермического превращения аустенита при медленном охлаждении стали, полностью совпадает с результатом превращения аустенита в аналогичных условиях охлаждения на диаграмме "железо – цементит".

2-й вариант – замедленное охлаждение, достигаемое охлаждением на воздухе и осуществляемое при нормализации (луч 2 на рис. 5.7). Это обеспечивает повышенную степень переохлаждения (см. рис. 5.6, линия 2), вследствие чего значение параметра ЧЦК становится больше, а СК – меньше, чем в предыдущем случае. Пониженная скорость роста кристаллов объясняется уменьшением диффузионной подвижности атомов углерода из-за пониженной температуры превращения. Образуется смесь, состоящая из более тонких и мелких пластин цементита и феррита (см. рис. 5.8). Такая дисперсная смесь феррита и цементита называется сорбитом.

3-й вариант – повышенная скорость охлаждения (луч 3 на рис. 5.7) и, следовательно, увеличенная степень переохлаждения (рис. 5.6, линия 3) вызывают вследствие больших значений параметра ЧЦК и небольшой величины параметра СК образование смеси, состоящей из большого количества особенно мелких пластин цементита и феррита (см. рис. 5.8). Такая высокодисперсная смесь феррита и цементита называется трооститом.

Рис. 5.8. Структура (схема) и механические свойства перлита, сорбита и троостита

Таким образом, перлит, сорбит и троостит, образующиеся при распаде переохлажденного аустенита, являются ферритно-цементитными структурами, имеющими пластинчатое строение и различающиеся степенью дисперсности. Чем дисперснее (мельче) ферритно-цементитная смесь, тем выше прочностные свойства стали; наименьшими твердостью, пределами прочности и текучести обладает перлит, наибольшими – троостит (см. рис. 5.8).

Изотермическое превращение аустенита в доэвтектоидных и заэвтектоидных сталях (рис. 5.9) отличается от превращения в эвтектоидной стали. В верхнем интервале температур сначала происходит выделение из аустенита избыточных фаз: феррита в доэвтектоидных сталях и цементита в заэвтектоидных. Начало этих выделений отмечаются на диаграммах дополнительными линиями. Однако выделение избыточных фаз происходит только при небольших степенях переохлаждения; при значительном переохлаждении распад аустенита происходит без их предварительного выделения. В этом случае ОГЛАВЛЕНИЕ углерода в образующейся ферритно-цементитной смеси будет отличаться от эвтектоидного. Сорбит и троостит в доэвтектоидных сталях содержат менее, а в заэвтектоидных – более 0,8% углерода.

Рис. 5.9. Диаграмма изотермического превращения переохлажденного аустенита доэвтектоидной (а) и заэвтектоидной (б) сталей