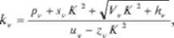

Оценка качества изготовления деталей

Качество изготовления машин зависит от качества изготовления отдельных деталей, входящих в нее, качества монтажа сборочных единиц и т. п.

Любая машина состоит из множества деталей, для изготовления которых можно спроектировать большое количество самых разнообразных технологических процессов. Однако как бы ни проектировались технологические процессы, их конечный результат - готовые детали, удовлетворяющие заданным техническим требованиям на изготовление. В фактических размерах и геометрии готовых деталей содержится вся существенная информация о состоянии производственного оборудования, инструментов, приспособлений.

Качество изготовления детали формируется в течение всего технологического процесса. Поэтому о качестве изготовления детали, с одной стороны, можно судить по конечному результату, т. е. по полученной геометрии готовой детали, а с другой стороны, качество детали

К= а0+ а{ку.

(3.33)

(3.34)

является функцией уровней качества, достигнутых на отдельных операциях при обработке конкретного размера.

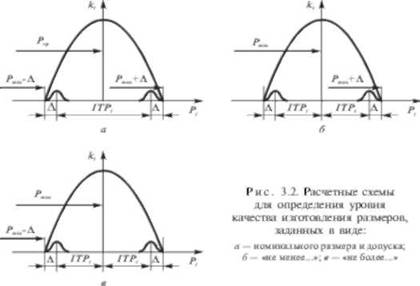

Анализ чертежей деталей показывает, что существуют всего три способа задания требований к отдельным свойствам детали:

- показатель должен находиться в заданных пределах - Р^п... Ртх, т. е. действительное значение некоторого параметра (значение параметра, измеренное с допустимой погрешностью) должно находиться в этих пределах (группа I). Это требование может быть задано также в виде номинального значения свойства Ри его предельных отклонений - ей В этом случае РЫп = Р + е/, Р^ = Р+ ев;

- показатель должен быть равен или меньше некоторого максимального значения - Р< Р^. Нижний предел для таких параметров не устанавливается. Он обусловливается выбранным технологическим процессом достижения требуемого значения параметра. Такие параметры будем относить к параметрам, заданным в виде "не более...". Примером таких показателей являются показатели отклонений формы, взаимного расположения поверхностей и осей и т. п. (группа 2);

- показатель должен быть равен или больше некоторого минимального значения - Р> Рт]п. Верхний предел для таких параметров не устанавливается, а обусловливается выбранным технологическим процессом достижения требуемого значения параметра. Такого рода параметры будем относить к параметрам, заданным в виде "не менее...". Примером такого задания параметра может быть, например, "твердость не менее НВ230" и т. п. (группа 3).

Уровень качества изготовления детали по /'-му регламентированному свойству (для показателей группы I, рис. 3.2) можно определить следующим образом. Наивысший, равный единице уровень качества будет иметь место тогда, когда действительный размер Р, равен

Р,=^=Х, (3.35)

где е/ - нижнее отклонение регламентированного параметра; ез - верхнее отклонение регламентированного параметра. В этом случае за базовое значение параметра принимается среднее значение /-го параметра, установленного конструктором. Если значение /'-го регламентированного параметра выше верхнего и (или) ниже нижнего отклонения, уровень качества по данному параметру детали равен нулю, поскольку данный параметр не отвечает требованиям чертежа. Учитывая тот факт, что при определении действительного значения параметра имеет место ошибка, обусловленная как точностью метода измерения, гак и другими причинами, уровень качества равным нулю

следует принимать тогда, когда действительное значение параметра будет ниже (ei - А) и выше (es + А). Численное значение величины А можно принять в соответствии с рекомендациями ISO.

Так, в соответствии с этими требованиями предельная абсолютная погрешность измерения Д = (0,2 ... 0,25)£/", а приведенная погрешность ^__100д ^ здесь _ предельное отклонение значения peril ламентируемого параметра; Яп - предельное значение измеряемого параметра.

Таким образом, для определения уровня качества по i-му параметру можно составить следующую систему:

[Р=Х, то к1=;

/?=(в-Д), то к,=0] (3.36)

/J=(es+A), то k=i).

Полагая, что изменение /'-го параметра от его среднего значения на одну и ту же величину (в пределах допуска) приводит к одинаковому изменению уровня качества, искомая зависимость между значением параметра и величиной уровня качества может быть представлена в виде параболы, как наиболее простой из возможных функций, удовлетворяющих такому требованию.

Зависимость к = <р(Р,) определялась в виде

Л:| = д0 + д1Р/ + д2Р|2. (3.37)

Для определения коэффициентов До, ах и о, с учетом ограничений (3.37) составим следующую систему:

=а0+а1Р1+а2Р129 0 = яо+й,(е/-Д) + я2(е/-Д)2, (3.38)

0 = £Г0 + £Г,(е5 + Д) + а2(е5 +Д)а.

Решив эту систему относительно неизвестных коэффициентов а0, ах и а,, после соответствующих упрощений получим

К = -^\^ ' 2, (3.39)

(Р-Р?

(0.5/7Р+Д)'

где 1ТР - допуск на /'-й параметр (1ТР = еэР - е1Р)Р - среднее

значение /-го параметра/* = 0,5(е$/> + е/'Я); /> - действительное значение параметра, полученное в данном технологическом процессе; еэР- верхнее предельное значение параметра Р; еР - нижнее предельное значение параметра Р.

Для показателей второй группы формула для определения уровня качества по /'-му регламентированному параметру будет иметь вид

(Р-Р )2

</77>+д)2' К*М)

где 1ТР - допуск на /-Й параметр (/ТР = /^ - Р^пУ, Р, - действительное значение параметра, полученное в данном технологическом процессе; Р^п - минимально достижимое значение /'-го параметра в данном технологическом процессе при полном соблюдении технологического регламента; Р^ - максимально допустимое по техническим требованиям значение параметра.

Для показателей третьей группы формула для определения уровня качества по /'-му регламентированному параметру будет иметь вид

кг = -{Р™~Р*)2>> (3.41)

(/ТР+А)2 ' где ІТР - допуск на і-и параметр (ІТР = Р^ - Р^п); Р1 - действительное значение параметра, полученное в данном технологическом процессе; Р^ - максимально достижимое значение /'-го параметра в данном технологическом процессе при полном соблюдении технологического регламента; Р^п - минимально допустимое по техническим требованиям значение параметра.

Для оценки уровня качества изготовления детали по комплексному показателю на данной операции необходимо найти зависимость к = (р(к).

В качестве такой зависимости предлагается Вперед формула:

где к, - определяется по формулам (3.39)-(3.41); т - количество параметров детали, по которым производится оценка качества изготовления /'-й детали.

Формула (3.42) обладает свойством "вето", т. е. при выходе действительного значения хотя бы одного параметра за пределы (е/ - Д) или (ел + Д) уровень качества по комплексному показателю равен нулю (деталь бракуется, так как она не удовлетворяет техническим требованиям по /'-му параметру).

Недостатком формулы (3.42) является то, что при достаточно большом количестве регламентируемых параметров, даже при достаточно высоком уровне качества по отдельным параметрам, величина К может достигать малой величины. В связи с этим представляется предпочтительней использовать следующую формулу, которая удовлетворяет требованиям (3.36) и лишена указанного недостатка. Значения к1 вычисляются по соответствующим формулам с учетом характера задания регламентированного параметра. Уровень качества готовой детали, полученный в результате выполнения всех операций технологического процесса, естественно, зависит от уровня качества детали, достигнутого на отдельных операциях. Установление таких связей может быть выполнено с помощью размерного анализа. Для этого необходимо проследить систему формирования конечного значения /'-го параметра, составить и решить систему взаимосвязанных размерных цепей по каждому из вариантов технологического процесса. Исходным звеном в отдельных раз

т

(3.42)

(3.43)

мерных цепях этой системы выступает величина /'-го звена, достигаемая на данной технологической операции. В такой постановке задача может быть решена для относительно простых деталей с незначительным количеством регламентированных требований. Для оценки уровня качества изготовления машины в целом необходимо переходить к поиску комплексных показателей, которые в совокупности учитывают качество изготовления отдельных деталей.