Отказ, дефект и неисправность

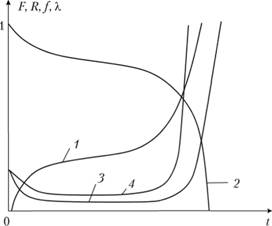

Как было отмечено в гл. 1, U-образная кривая надежности представляет собой зависимость интенсивности отказов λ от времени эксплуатации изделия t. λ = f(t). имеющую вид латинской буквы U. На техническом сленге ее часто называют ванно- или корытообразной кривой (хотя если обратиться к истории, правильней было бы назвать ее гробообразной кривой, поскольку она появилась из демографии, где исследовались вопросы смертности, а в область надежности ее ввел академик Б. В. Гнеденко). Заметим, что иероглиф, похожий на символ "λ", в китайском иероглифическом письме означает "человек".

На рис. 1.8 представлена и в табл. 2.1 кратко охарактеризована эта удивительная экспериментальная кривая. Напомним, что в общем виде она может быть математически описана следующим образом:

Таблица 2.1

Участки U-образной кривой надежности с точки зрения демографии

|

Участок кривой |

Демография |

Техника, технология |

|

λ(Δt1) |

Детство – период детских болезней |

Выжигание дефектов. Тренировка изделий. Приработка аппаратуры |

|

λ(Δt2) |

Зрелость |

Нормальная эксплуатация изделий |

|

λ(Δt3) |

Старость |

Старение |

На кривой выделены три характерных участка.

Роль участка λ(Δt1) очень важна: это испытательный участок. На предприятиях – изготовителях изделий (например, ЭРК, ИС и др.) проводятся электротермотренировки, термоциклирование. В циклограммах отбраковки в укороченном, ускоренном виде повторяется профиль будущих эксплуатационных внешних воздействующих факторов. На этом участке выявляются степень бездефектного изготовления изделий, процент выхода годных, производственная надежность. Под дефектом понимается несоответствие требованиям нормативно-технической документации. Критические дефекты приводят к браку, а некритические дефекты к нему не приводят, но их наличие требует проведения дополнительных испытаний и корректировки технической документации. Поскольку этот участок требует значительных ресурсов (на испытательное и измерительное оборудование, круглосуточное дежурство высококвалифицированного персонала, энергопотребление и т.д.), его порой неоправданно стараются сократить до минимума, чтобы быстрее выйти на участок стабильной работы изделий и приступить к их эксплуатации.

Участок λ(Δt2) характеризует время нормальной эксплуатации изделий, λ на этом участке остается примерно постоянной. Если λ медленно растет (положительный наклон λ(t), опасность отказа изделия увеличивается со временем, причиной могут быть медленные процессы деградации (диффузионные процессы). При отрицательном наклоне λ(t) на этом участке (что может быть, например, после бомбардировки изделия протонами) изделие становится более надежным.

Участок λ(Δt3) связан с прекращением эксплуатации изделий; λ(t) быстро возрастает из-за усталостных явлений в материалах термодинамических систем.

Основные составляющие надежности:

1) выполнение изделием заданных функций;

2) время, в течение которого должно быть обеспечено выполнение заданных функций;

3) условия эксплуатации, хранения и транспортирования.

Каждое отклонение от установленных параметров изделия называется неисправностью. Если неисправность приводит к потере работоспособности, то говорят об отказе.

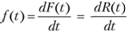

На рис. 2.2 представлены графические зависимости основных показателей надежности изделий в зависимости от времени эксплуатации t:

Рис. 2.2. Зависимость основных показателей надежности от времени эксплуатации изделий t:

1 – F(t); 2 – R(t); 3 – f(t); 4 – λ(t)

• кривая 1: F(t) – функция распределения отказов; F(0) = 0; F(∞) = 1 – граничные условия;

• кривая 2: R(t) = 1 – F(t) – функция, характеризующая вероятность того, что изделие действует (т.е. исправно работает) в момент времени t; R(l) называют еще вероятностью безотказной работы изделия, а также функцией надежности; R(0) = 1; R(∞) = 0;

• кривая 3:  – функция, характеризующая вероятность того, что изделие откажет в интервале времени [t, t + dt], или плотность вероятности отказов;

– функция, характеризующая вероятность того, что изделие откажет в интервале времени [t, t + dt], или плотность вероятности отказов;

• кривая 4: λ(t) – интенсивность отказов, самая существенная характеристика для практического определения надежности изделий.

Интенсивность отказов λ(t) равна изменению числа функционирующих изделий в единицу времени, отнесенному к числу изделий, исправных к моменту времени t

где n(Δt) – число отказавших изделий за интервал времени Δt; Ncp – среднее число исправно работающих изделий в интервале времени Δί.

Взаимосвязь между функциями λ(t), f(t) и R(t) такова:

Величину λ(t) можно выразить через вероятность безотказной работы:

Среднее время безотказной работы t определяется средним значением срока службы отдельных изделий партии. Рассматривая t как функцию R, можно представить это время как

Среднее время безотказной работы называют также средней наработкой на отказ.

Средний срок службы – интервал между начальным состоянием и моментом, когда откажет половина изделий, функционировавших к началу роста интенсивности отказов; он характеризует долговечность изделий.

Период нормальной эксплуатации – время, в течение которого интенсивность отказов практически постоянна. В течение этого времени отказы возникают примерно через одинаковые интервалы времени. Среднее время между отказами составляет

При изготовлении разнообразных изделий, в том числе ИМНЭ и МСТ, необходимо обеспечивать выпуск каждого изделия (например, ИС) с требуемыми параметрами качества и надежности. Поэтому все параметры технологических процессов (ТП), оказывающие влияние на качество и надежность ИС, должны непрерывно контролироваться. Кроме того, необходимо учитывать, что характеристики качества и надежности тесно связаны с экономическими показателями изделий (например, их себестоимостью) и чем выше качество и надежность ИС, тем дороже они обходятся производителю и потребителю.

Известно, например, что функциональные параметры (ФП) микросхем, особенно больших интегральных схем (БИС) и сверхбольших интегральных схем (СБИС), составляющих основу современной микро- и наноэлектроники, являются главными критериями их качества, а постоянство их во времени определяет эксплуатационную надежность ИС. Поэтому контроль ФП микросхем – один из важнейших технологических этапов в производстве микросхем.

Однако вопросы, касающиеся обеспечения надежности ИС (при возрастающей плотности монтажа, повышении степени интеграции ИС и их функциональной сложности, приводящих к снижению эффективности управления ТП и аттестации качества изделий), требуют компромиссных решений, что создает серьезные проблемы при разработке БИС и СБИС. В частности, усложнение функций требует большого числа элементов и компонентов в структуре ИС, что ухудшает их надежность. Эффективность управления ТП и контроля качества ИС уменьшается по причине снижения полноты проверки из-за значительного увеличения наборов комбинаций входных сигналов при тестировании, обеспечивающем полную и достоверную оценку качества их функционирования в условиях все возрастающей трудоемкости контроля. В этой связи очень важно разработать такие средства контроля, которые при небольших затратах будут гарантировать максимальную полноту охвата всех электрических параметров, а также качество и эксплуатационную надежность аппаратуры, использующей эти микросхемы.

Факторы, влияющие на выход годных изделий (на примере ИС) [34]. В идеальном случае следует ожидать, что все кристаллы на изготовленной соответствующим образом пластине будут функционирующими. На практике число годных схем (кристаллов) может изменяться от величины, близкой к 100%, до одной или нескольких годных схем на пластину. Обычно снижение выхода годных изделий связано:

1) с факторами проектирования;

2) с технологическими факторами;

3) со случайными точечными дефектами.

Факторы проектирования, влияющие на выход годных изделий (на примере ИС). Определенные области на пластине могут иметь низкий процент выхода годных приборов не только из-за превышения установленных допустимых отклонений параметров приборов, связанных с нарушениями технологии их изготовления, но и вследствие того, что при проектировании схемы не учтено влияние возможных отклонений параметров приборов и соотношений между отклонениями различных параметров на ее работу.

При проектировании ИС, построенных на базовом элементе – МОП-транзисторе (МОП-ИС), наиболее важными параметрами являются пороговое напряжение U0 и длина канала L МОП- транзисторов. Отклонения уровня легирования подложки, дозы ионной имплантации, толщины оксида под затвором вызывают изменения величины порогового напряжения. Отклонения длины затвора и глубины областей истока и стока приводят к изменениям длины канала. Пороговое напряжение и длина канала обычно не коррелированы друг с другом. Однако быстродействие схемы, как правило, увеличивается при уменьшении обоих этих параметров. Рабочие характеристики схем часто моделируют для двух условий: высокого быстродействия (малые величины U0 и L) и низкого быстродействия (большие величины U0 и L). Кроме того, должно быть выполнено моделирование характеристик И С при малом U0 и большой L, а также при большом U0 и малой L. При проектировании схемы должны быть также учтены отклонения других параметров, таких как сопротивления имплантированных областей, емкость между проводящим слоем и подложкой, контактные сопротивления и токи утечки.

Две схемы с одинаковыми составом элементов и их номинальными размерами, изготовленные по одной технологии, часто значительно отличаются по проценту выхода годных изделий. Низкий процент выхода годных схем в этом случае объясняется тем, что при проектировании не учтена чувствительность схемы к параметрам приборов. Для получения более высокого процента выхода годных схем необходимы совместные усилия проектировщиков, определяющих конкретные параметры приборов, к изменениям которых чувствительна схема, и технологов, оптимизирующих номинальные значения и диапазоны отклонений этих параметров. После определения чувствительности схем к конкретным параметрам процесса их изготовления повторное проектирование схем, направленное на уменьшение этой чувствительности, приведет к повышению процента выхода годных кристаллов и снижению их стоимости при минимальном участии технологов.

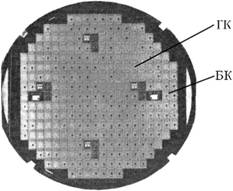

Технологические факторы, оказывающие влияние на выход годных изделий (ИС). Если посмотреть на подвергнутую контролю пластину, то на ней можно выделить области с высоким процентом содержания годных кристаллов и области с низким процентом содержания таких кристаллов, а иногда и области, не содержащие годных кристаллов вообще (рис. 2.3).

Рис. 2.3. Фотография пластины с готовыми кристаллами:

ГК – годный кристалл; БК – бракованный кристалл (помечен точкой из магнитной краски)

Как правило, области с низким выходом годных кристаллов обусловлены технологическими факторами [34]. К таким факторам относятся: отклонения от заданных значений толщин слоев оксида кремния и поликристаллического кремния, отклонения сопротивлений имплантированных слоев, погрешности геометрических размеров элементов при литографическом формировании топологии схемы и погрешности совмещения фотошаблонов на разных стадиях технологического процесса.

Многие из этих факторов взаимосвязаны. Например, в области, где толщина слоя поликристаллического кремния меньше средней величины, глубина стравливания слишком высока, если время травления пластин выбрано исходя из толщины слоя поликристаллического кремния, превышающей среднее значение. В областях с меньшей толщиной слоя поликристаллического кремния затворы МОП-приборов обладают меньшими размерами. Это приводит к слишком малой длине канала МОП-транзистора, в результате чего транзисторы не отключаются при приложении соответствующего напряжения к электроду затвора. Поэтому может быть нарушено функционирование схем либо чрезмерно возрастут токи утечки.

Отклонения в концентрации введенной примеси (уровне легирования имплантированных слоев) могут привести к изменению сопротивлений контактов к этим слоям, а отклонения толщин диэлектрических слоев – к изменению размеров контактных окон. Оба этих фактора могут стать причиной отказов функционирования схем при наличии токопроводящих дорожек, соединяющих элементы согласно заданной электрической принципиальной схеме, характеристики которых определяются величинами контактных сопротивлений схемных элементов.

При проведении различных операций по обработке пластины происходят незначительные, но критичные изменения ее размеров. Например, образованный в результате окисления пластин слой SiO2 имеет объем, приблизительно в два раза превышающий объем кремния, затраченного на получение слоя оксида. Пластина после окисления состоит из внутреннего слоя кремния, в котором существуют растягивающие напряжения, и слоев оксида на обеих поверхностях, находящихся под внутренним напряжением сжатия. Диаметр окисленной пластины превышает диаметр исходной пластины. Если величина внутренних напряжений превышает предел упругости материала, то происходит его деформация. При удалении оксида с одной стороны пластины она прогибается в сторону поверхности со слоем оксида.

При проведении технологических операций размер пластины может изменяться более чем на 2 • 10-3%. Так, в пластине диаметром 125 мм возможно изменение его на 2,5 мкм, что значительно превышает допустимые отклонения размеров пластины. Если такие отклонения размеров пластины не будут скомпенсированы, то погрешности совмещения приведут к появлению областей на пластине, занятых нефункционирующими схемами. Кроме того, из-за плохого качества очистки на поверхности пластины могут присутствовать остаточные загрязнения химическими реагентами, способствующие образованию окислительных дефектов упаковки. Эти дефекты могут привести к чрезмерным токам утечки и последующим отказам схем.

С совершенствованием технологических процессов и операций влияние многих из этих факторов, ограничивающих выход годных схем, может быть уменьшено или устранено. Однако в связи со спецификой изделий ИМНЭ полное устранение причин, вызывающих отказы схем, принципиально невозможно в силу действия статистических закономерностей возникновения дефектов.

Рассмотрим подробнее причины возникновения неисправностей изделий, приводящих и не приводящих к отказам.

Отказ является одним из проявлений неисправности изделия (в том числе ИМНЭ), его наличие приводит к забраковыванию изделия. Понятие "неисправность" шире понятия "отказ". Не все неисправности являются отказами. Под неисправностью подразумевается несоответствие изделия (ИМНЭ, ЭРК, модуля, ячейки, устройства, аппаратуры) одному или нескольким требованиям, предъявляемым в отношении как основных (рабочих) параметров и характеристик, так и внешнего вида, удобства эксплуатации и т.п.

Рассмотрим дефекты и отказы изделий (на примере ИС). Значительная доля отказов полупроводниковых приборов, в том числе ИС, обусловлена дефектами, возникшими на различных стадиях технологического процесса их изготовления.

В зависимости от характера и уровня (значений параметров) воздействующих на ИС внешних факторов различные виды испытаний имеют разную эффективность с точки зрения выявления скрытых дефектов, определяющих надежность изделий.

Основным дефектом, обусловливающим возможность протекания химической или электрохимической реакции, является негерметичность корпуса прибора. Через течи внутрь корпуса проникает влага, которая необходима для реакций. Опыт анализа отказавших приборов показывает, что наличие течей в корпусах более опасно на заключительных стадиях технологического процесса изготовления прибора, чем при реальной эксплуатации в обычных условиях. Именно после заварки корпуса приборов, как правило, подвергаются различным очисткам и обработкам. Например, корпуса из стали химически никелируют. В процессе указанных обработок приборы неоднократно погружаются попеременно в горячие и холодные растворы. Поэтому вероятность проникновения влаги и агрессивных веществ в недостаточно герметичные корпуса весьма велика. Для приборов, содержащих дорожки алюминиевой металлизации и алюминиевые проволочные соединения, особенно опасно проникновение внутрь корпуса даже небольшого количества ионов хлора. При наличии влаги и ионов хлора идет реакция разрушения алюминия, а хлор в этой реакции не расходуется. Алюминиевый проводник или дорожка металлизации постепенно покрывается белыми хлопьями гидрооксида – оксида алюминия. Далее возникает обрыв из-за полного исчезновения металла в каком-либо месте проводника.

В результате химической реакции могут разрушаться не только внутренние тонкие проводники и пленки, но и более толстые внешние выводы приборов. Внешние выводы полупроводниковых приборов обычно изготавливаются из коваровой проволоки. Для защиты от коррозии выводы золотятся или облуживаются. Весьма часто это защитное покрытие нарушается, особенно в тех местах, где вывод входит в стеклоизолятор. Если прибор попадает в среду с высокой влажностью, идет специфическая коррозия материала вывода вдоль границ отдельных зерен сплава. Скорость этой коррозии во много раз увеличивается при наличии усилия, растягивающего вывод, при повышении температуры и влажности. Через некоторое время, когда коррозия проникает на большую глубину, вывод теряет прочность и обрывается.

При изготовлении полупроводниковых приборов применяются многокомпонентные сплавы. В частности, сложный состав имеют электродные сплавы, используемые в процессах изготовления сплавных и сплавно-диффузионных электронно-дырочных переходов (р-n-переходов) в германии. Эмиттерный электрод состоит из сплава Pb, Zn, Bi, Sb и Си, а базовый – из сплава Pb, Sb, Bi и Sn. Электродные потенциалы элементов сплава существенно различаются. Поэтому при наличии электролита протекает электрохимическая реакция разрушения сплава.

Электролитическая коррозия возникает в тех случаях, когда между двумя соседними электродами (например, дорожками металлизации на поверхности кристалла) имеется разность потенциалов и достаточное количество осевшей из окружающего пространства влаги. Тогда металл растворяющегося анода постепенно переносится к катоду, оставляя на пути проводящую дорожку. Когда участок металлизации полностью растворится, возникает обрыв в цепи. В зависимости от конструкции прибора проводящая дорожка может замкнуть электроды до того, как один из них полностью растворится, и возникнет обрыв.

Наибольшую опасность электролитическая коррозия представляет для приборов и ИС, содержащих узкие полоски металлизации, находящиеся на малом расстоянии друг от друга. Для предотвращения электролитической коррозии необходимы хорошая герметичность корпуса, а также окончательная заварка его в инертной сухой среде. Скорость коррозии существенно снижается при пассивации металлических пленок (например, тонким слоем стекла).

Электролитическая коррозия обусловливает значительное число отказов приборов в пластмассовых корпусах. Все применяемые в производстве полупроводниковых приборов пластмассы оказываются "прозрачными" для водяных паров. Поэтому рано или поздно давление паров в любой полости внутри пластмассы становится равным наружному давлению паров. Таким образом, пластмассовая оболочка как бы "передает" влажность, имеющуюся снаружи, внутрь к кристаллу. Другой, более быстрый путь проникновения влаги к поверхности кристалла образуется вдоль границы соприкосновения с пластмассовой оболочкой металлических выводов, идущих от кристалла.

Количество перенесенного при электролизе вещества пропорционально времени и току. В свою очередь ток пропорционален проводимости, возникающей за счет осаждения на поверхность молекул воды из окружающей парогазовой среды. Установлено, что проводимость вдоль поверхности значительно растет при увеличении относительной влажности этой среды и повышении температуры. Поэтому время развития отказа также сильно зависит от температуры и влажности парогазовой среды.

Разрушение контактов (ослабление их прочности) разнородных металлов происходит также в результате образования интерметаллических соединений или фазовых превращений в зоне контакта. Эти реакции не требуют наличия каких-либо других веществ или сред. Ускоряющим фактором выступает температура.

Наиболее известным и изученным механизмом отказа такого типа является образование "пурпурной чумы" в полученном с помощью термокомпрессионной сварки (ТКС) контакте золото – алюминий в кремниевых планарных приборах в условиях повышенной температуры.

Специфические обрывы возникают иногда вследствие значительных механических напряжений в проводниках прибора, залитых пластмассой. Температурные коэффициенты линейного расширения (ТКЛР) металла и пластмассы различны. Поэтому при изменении температуры на величину ΔТ в проводнике возникает напряжение

где E – модуль упругости проводящего материала; αпл, αпр – ТКЛР пластмассы и проводника соответственно.

Случайные точечные дефекты, влияющие на выход годных изделий (ИС). Как правило, процент выхода годных кристаллов отличен от 100% даже в тех случаях, когда отклонения всех технологических параметров находятся в допустимых пределах. Причиной снижения процента выхода годных обычно является наличие на пластине точечных дефектов. К точечным дефектам относят многие виды случайных дефектов.

Одной из распространенных причин возникновения точечных дефектов являются пыль и частицы, поступающие из окружающей среды. Они могут попадать на поверхность пластин при их перемещении по технологической зоне или внедряться в пленку при ее осаждении. Твердые частицы также могут присутствовать в растворах резистов (светочувствительных материалов) и осаждаться на пластине при проведении операций литографии. Кроме того, возможно прилипание к поверхности пластин кремниевых частиц, отколовшихся от пластин при манипулировании ими во время технологических операций. Дефекты упаковки оксида, вызывающие увеличение токов утечки и отказы схем, тоже могут рассматриваться в качестве точечных дефектов, равно как и изолированные бугорки в эпитаксиальных слоях или проколы в диэлектрических пленках.

В качестве примера рассмотрим кристалл площадью 2000 х х 2000 мкм2 с элементами, размеры которых равны 2 мкм. Наличие на поверхности пластины частицы ныли диаметром 3 мкм может привести к разрыву металлического пленочного проводника. Частица пыли диаметром 200 мкм способна вызвать отслаивание большого участка металлизации от кристалла. Обе такие частицы рассматриваются как причины появления точечных дефектов.

Область пластины диаметром 1 см, содержащая 10–30 кристаллов, на которой отсутствует металлическая пленка, не является точечным дефектом, данный дефект относится к макродефектам.

Точечные дефекты могут присутствовать на литографических шаблонах и на кремниевых пластинах. Пыль и другие частицы, попадающие на заготовки шаблонов в процессе их изготовления, могут привести к образованию постоянных дефектов на шаблоне. Частицы, прилипающие к шаблону в процессе его использования, вызывают постепенное увеличение плотности точечных дефектов, которые воспроизводятся на пластинах. Эти дефекты удаляются при периодической очистке поверхности шаблона.

Успешное производство высокотехнологичных изделий, таких, в частности, как ИС, возможно при постоянном контроле плотности точечных дефектов. Этот контроль должен осуществляться в результате оценки качества кристаллов на всех стадиях их изготовления и выполняться как визуально, так и с помощью растрового электронного микроскопа. При обнаружении любых изменений плотности дефектов во время конкретной операции должны быть приняты соответствующие оперативные меры для коррекции параметров технологического процесса.

Контроль плотности дефектов можно выполнять и с применением специальных операций. Пластины могут быть протравлены для удаления всех пленок, а кремниевая подложка обработана для выявления дефектов упаковки, плотность которых затем контролируется. На других пластинах может быть сформирована топология с использованием специальных шаблонов, что позволяет провести электрические измерения на наличие дефектов диэлектрика.

С обнаружением новых типов дефектов, являющихся причиной отказов схемы, следует вводить дополнительные методы контроля этих дефектов.

Кроме того, необходимо контролировать выход годных кристаллов, являющихся конструктивной основой ИС, и причины отказов схем. Наиболее удобным для контроля является использование кристаллов, в которых реализованы схемы памяти. Отказы в них могут быть связаны с конкретной областью расположения кристалла па поверхности пластины. Для успешного производства ИС необходимо постоянно контролировать, регулировать и снижать плотность точечных дефектов.

При воздействии на приборы эксплуатационных или испытательных нагрузок создаются условия, в которых наличие дефектов приводит к возникновению или ускорению физико-химических процессов, ведущих к отказам. Такие физико-химические процессы называются механизмами отказов.

Отказы полупроводниковых приборов по их внешним проявлениям разделяются на короткие замыкания, обрывы и изменения параметров.

Короткие замыкания и обрывы относятся к так называемым катастрофическим отказам. Эти отказы бывают обычно полными и внезапными. В отличие от них отказы, обусловленные изменениями параметров, являются, как правило, частичными и во времени развиваются постепенно, поэтому их называют деградационными отказами.

Рассмотрим основные причины и механизмы отказов диодов и транзисторов. Отличительным признаком короткого замыкания в приборе является линейность вольт-амперной характеристики в широком диапазоне изменений тока. Сопротивление короткого замыкания определяется геометрическими размерами внешних и внутренних проводников и деталей конструкции, а также свойствами материалов. Следует заметить, что если отказ вызывается ростом обратного тока, то сохраняется нелинейность характеристики, присущая p-n-переходам.

Основным механизмом коротких замыканий в диодных и транзисторных структурах является тепловой электрический пробой, который может привести к обрыву.

Процесс развития отказа при пробое можно разделить на три стадии.

• Первая стадия – электрический пробой, возникающий по туннельному или лавинному механизму. Туннельный механизм пробоя происходит в узких (менее 0,1 мкм), обычно эмиттерных р-n-переходах, а лавинный – в широких (более 1 мкм) переходах.

Если оборвать процесс на сталии электрического пробоя, то заметных изменений свойств прибора не происходит. Поэтому электрический пробой считается обратимым.

• Вторая стадия – вторичный пробой, характеризующийся резким, скачкообразным увеличением тока через прибор. Вторичный пробой обычно следует за электрическим пробоем, во время которого внутри полупроводниковой структуры рассеивается мощность, вызывающая локальный разогрев. Для некоторых германиевых приборов однократное или даже многократное "попадание" во вторичный пробой не оставляет заметных изменений в электрических параметрах или других свойствах. У других приборов, в частности планарных кремниевых, необратимо ухудшаются свойства даже после кратковременного пребывания во вторичном пробое.

• Третья стадия – необратимая трансформация структуры прибора вследствие сильного локального разогрева протекающим через прибор электрическим током. Характер изменений в структуре, происходящих во время третьей стадии, зависит как от свойств самого прибора, так и от энергии, значения тока, продолжительности его протекания через прибор. В некоторых случаях образуется небольшой канал проплавления кристалла (базовой области транзистора) диаметром в несколько десятков микрометров. Иногда такое проплавление кристаллов ведет к перемещению больших объемов электродных металлов. Если же ток через прибор во время одной из стадий пробоя достигает значения, достаточного для пережигания внутреннего соединительного проводника, то возникает отказ в виде обрыва.

Для образования проводящего капала в электродах прибора требуется достаточное количество сравнительно легкоплавкого металла. Это конструкционные особенности изделия, которые при определенных условиях (режимах работы) могут привести к пробою. В германиевых структурах это индий, олово, свинец; в кремниевых структурах – алюминий, золото, сплавы, входящие в припой для крепления кристалла к корпусу. Исходной причиной развития теплового электрического пробоя является, как правило, локальная концентрация тока и рассеиваемой мощности в некоторой области полупроводниковой структуры.

Следует отметить, что распределение тока, мощности и температуры в реальных полупроводниковых структурах всегда неравномерно и определяется конструкцией прибора и свойствами применяемых материалов. Если такое неравномерное распределение устойчиво во всем диапазоне значений параметров нагрузки в любой момент времени, то отказ прибора не возникает. Наоборот, при неустойчивости распределения мощности (увеличении градиентов потенциала и температуры) возникает отказ.

Виды и причины отказов изделий (ИС). Основные виды отказов, характерных для современных ИС, представлены в табл. 2.2. В дополнение к ним приведем сведения и о других отказах.

Таблица 2.2

Распределение основных видов отказов микросхем в зависимости от их причин*

|

Виды отказов микросхем |

Причины отказа микросхем |

Количество отказов, % от общего числа отказов |

||

|

минимальное |

наиболее характерное |

максимальное |

||

|

Обрыв сварного соединения |

Малая механическая прочность сварного соединения (малая прочность сварки, малая адгезия контактной площадки к подложке). Взаимная диффузия металлов и образование интерметаллических соединений в зоне сварки. Уменьшение поперечного сечения проволоки в "пятке". Превышение допустимых уровней механических нагрузок |

2 |

5 |

57 |

|

Обрыв тонкопленочных резисторов и проводников |

Механическое повреждение, подтравливанне, неудовлетворительное запыление ступенек рельефа и т.п. Превышение допустимого уровня тока. Химическая и электрохимическая коррозия. Неудовлетворительное вскрытие окон под контакты |

2 |

3 |

26 |

|

Повышенные токи утечки и короткие замыкания |

Загрязнение поверхности диэлектрических пассивирующих пленок и корпуса. Загрязнение и дефекты диэлектрических пленок. Превышение допустимого уровня напряжения ("выбросы", статическое электричество) |

22 |

12 |

34 |

|

Отказы вследствие дефектов фотолитографии |

Паразитная ("ложная") диффузия из-за дефектов фотолитографии. Недотравливание и перетравливание оксидов и металлов. Неполное удаление фоторезиста |

10 |

5 |

24 |

|

Отказы вследствие объемных дефектов кристалла |

"Смыкания" в транзисторах с тонкой базой. Пробои в местах локальных дефектов структуры полупроводникового кристалла |

10 |

2 |

24 |

|

Отказы из-за дефектов корпуса, сборки и герметизации |

Малая герметичность корпуса. Коррозия деталей корпуса. Механические повреждения и чрезмерные натяжения гибких проволочных выводов. Малая механическая прочность и высокое тепловое сопротивление в местах "посадки" кристаллов на основания корпусов. Загрязнения и инородные частицы в корпусах |

15 |

2 |

31 |

|

Прочие |

Повреждения корпусов |

3 |

0 |

24 |

* За исключением отказов из-за неправильного применения микросхем, составляющих от 5 до 72% всех отказов.

Вышеупомянутый дефект "пурпурная чума" возникает при образовании интерметаллических соединений, формирующихся, когда соединение алюминий – золото выдерживается при температуре ~200°С. В большинстве случаев такой отказ возникает при неконтролируемом процессе сварки. Отказ может быть обнаружен после испытаний на механический или тепловой удар, ускорение или вибрацию.

Дефект, состоящий в плохой адгезии алюминия к кремниевому кристаллу, вызван механическими напряжениями, возникающими в пленке алюминия при ее нанесении на кремний. Когда в рассматриваемой партии преобладает данный вид отказа, то подергивание приваренной проволочки до проведения механических испытаний свидетельствует о том, что в этом месте легко может произойти разрыв.

Дефект, обусловленный разрывом термокомпрессионного соединения, связан с плохим проваром (в связи с недостаточным давлением или температурой при сварке). Такой отказ всегда обнаруживается при механических испытаниях. Причиной разрыва соединения может стать наличие на периферии сварного шва "пурпурной чумы" даже в том случае, если сварное соединение остается механически прочным и на большей части его площади признаков "пурпурной чумы" нет.

Дефект из-за разрыва алюминиевой соединительной полоски вызван образованием гидрата оксида алюминия при наличии контактов из разнородных металлов и избыточной влажности. Хотя такой изоляционный слой со временем может образоваться и при комнатной температуре, появление такого отказа ускоряется при работе ИС или при ее нагревании. Разрыву способствует наличие на поверхности кремния царапин.

Отказ в результате образования между алюминием и кремнием слоя, обладающего свойствами электрической изоляции в местах, где эти металлы соприкасаются в окнах оксидного слоя. Появление такого отказа может быть обнаружено значительно быстрее после нагревания или в процессе работы. Изоляционный слой может быть легко разрушен с помощью микрозонда или при подаче напряжения. Такой отказ вызван рядом причин, обусловливающих неполное удаление слоя оксида из контактного окна.

Дефекты, вызванные короткими замыканиями в объеме прибора, связаны с вторичным пробоем. Если ИС была рассчитана таким образом, что возможно появление внутренних плавающих переходов (т.е. нет заземленных изолирующих областей), то короткие замыкания могут наблюдаться вследствие неуправляемого переключения полупроводниковых структур.

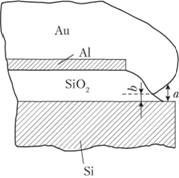

Короткое замыкание вследствие того, что выводы приварены слишком близко к краю слоя оксида, лежащего на кремниевой пластине. Несмотря на то, что при рассмотрении сверху (рис. 2.4) кажется, что сварочный шарик контактирует с кремнием, такой отказ возможен в процессе испытаний.

Короткое замыкание происходит, если золото распространится на расстояние а (см. рис. 2.4). Равновероятно также короткое замыкание через оксид кремния (расстояние b). Так как толщина слоя оксида может оказаться очень малой, возможно уменьшение механической прочности, и при некоторых добавочных механических нагрузках даже без приложения электрического напряжения в этом слое может возникнуть разрыв.

Отказы, вызванные поверхностными явлениями, имеют место даже при наличии покрытой пленкой защитного диэлектрика (пассивации) поверхности полупроводника. Эти отказы не носят характера катастрофических. Любые примеси на поверхности раздела Si – SiO2 или на поверхности SiO2, имеющие поступательную или вращательную степень свободы, могут стать подвижными в электрическом поле у поверхности перехода или в процессе изменения тепловых напряжений, что вызовет соответствующие изменения электрических характеристик.

Преобладающим видом отказов, связанных с поверхностными явлениями, считается ухудшение таких параметров, как коэффициент усиления транзистора и ток утечки р-n-переходов при обратных смещениях. Увеличению тока утечки при обратном смещении способствует повышенная температура. Ухудшение параметров может быть сведено к минимуму или устранено в результате изменения процесса технологической обработки поверхности.

Рис. 2.4. Характерный фрагмент структуры ИС

Плохое (неполное) соединение кристалла с корпусом. Этот часто встречающийся вид отказов присущ практически всем типам полупроводниковых приборов. В большинстве конструкций кристаллы соединяются с корпусами приборов с помощью пайки. Вследствие неравномерной смачиваемости припоем поверхностей или выделения газовых пузырьков в соединении образуются пустоты. В результате ухудшается отвод тепла от активных областей кристалла и образуются локальные перегревы в структуре. За счет общего повышенного нагрева вероятность развития пробоя увеличивается, так как глубина теплоэлектрической обратной связи с повышением температуры возрастает. Следует отметить, что электрическое сопротивление некачественного соединения также повышается. Однако обнаружить повышение сопротивления практически невозможно, так как сопротивление мало по сравнению с неизбежно присутствующими последовательно включенными сопротивлениями переходов, контактов и объема полупроводника.

Неравномерное распределение тока в структуре (под неравномерностью распределения подразумевается, что плотность тока в отдельных участках структуры заметно отличается от ее расчетного значения). Этот дефект встречается в мощных планарных приборах. Известно, что при большой плотности тока вследствие падения напряжения в пленке металлизации и слое полупроводника происходит вытеснение тока к периферийным областям перехода. По этой причине в переходах в мощных приборах приходится выделять работающие и неработающие участки. Например, в мощных сверхвысокочастотных (СВЧ) транзисторах приходится делать несколько сотен одинаковых эмиттерных переходов с размерами в несколько микрометров. Часть этих переходов вследствие дефектов металлизации может бездействовать. При этом "внешние" электрические параметры прибора могут оставаться в пределах норм годности. Однако при работе в предельных режимах нагрузки нагрев отдельных работающих участков получается повышенным.

В транзисторах, изготовленных сплавлением, базовая область часто имеет неравномерную толщину. При большом напряжении возможен локальный "прокол" базовой области – смыкание областей пространственного заряда эмиттера и коллектора в месте утоньшения базы. Плотность тока и выделяемая мощность в месте "прокола" будут повышенными.

Локализация мощности происходит и при малом напряжении, если через транзистор протекает значительный ток. Плотность тока неосновных носителей заряда в базе обратно пропорциональна ее толщине:

где q – заряд электрона; D – коэффициент диффузии; п0 – концентрация неосновных носителей заряда; W – толщина базы.

Из этого выражения следует, что чем тоньше база, тем больше плотность тока в данной области перехода.

Неравномерность толщины базовой области иногда возникает и в диффузионных планарных транзисторах. Причиной этого является локальное повышение скорости диффузии вдоль дефектов исходного кристалла.

Наиболее значительной является локализация мощности в условиях электрического пробоя полупроводниковой структуры. При этом практически вся электрическая мощность рассеивается в месте пробоя.

Сравнительно реже короткие замыкания возникают в результате случайного попадания внутрь корпуса прибора мелких металлических частиц. В частности, в планарных приборах иногда остаются отрезанные кусочки тонких внутренних соединительных проводников. Такие частицы могут вызвать и кратковременное замыкание электродов при работе прибора в условиях механической вибрации. Применяемое в некоторых приборах обволакивание активных областей кристалла компаундом практически сводит к нулю вероятность замыкания электродов металлическими частицами.

Замыкания электродов с кристаллом возникают иногда из-за провисания внутренних проводников вследствие их избыточной длины.

Основными причинами обрывов в цепях электродов полупроводниковых приборов являются:

• механические разрушения соединений кристалла с корпусом или сварных соединений внутренних проводников с другими элементами конструкций при воздействии вибрации, ударов, больших линейных ускорений;

• химические и электрохимические реакции разрушения соединений и металлических пленок;

• электромиграция атомов металлических соединительных пленок;

• рост интерметаллической фазы в местах соединения разных металлов и "расслоение" структуры.

Основная роль в обеспечении высокого качества ИС, а также других изделий электронной техники принадлежит этапу производства, на котором реализуется потенциальная надежность, заложенная в изделие разработчиками. Высокое качество ТП, своевременное обнаружение и устранение отклонений от оптимальных режимов и регламента проведения ТП, приводящих к отказам изделий, выработка наилучших конструкторско-технологических решений немыслимы без внедрения продуманной автоматической системы контроля и испытаний ИС, а также управления качеством.

Отказ изделия – явление случайное, но причины, обусловливающие появление отказа, связаны с определенными физическими и физико-химическими процессами, происходящими в материалах и конструкции на разных этапах их жизненного цикла.

Причиной возникновения катастрофических отказов является превышение действующими нагрузками (механическими, тепловыми, электрическими, химическими, радиационными) критических значений, допустимых для данного материала или компонента (предела прочности, термостойкости и т.д.).

Внимание, уделяемое надежности изделий, особенно военной и космической техники (а этим объясняются передовые позиции нашей страны в XX в.), сегодня должно быть особенно пристальным. Рост запросов потребителей и развитие техники вызвали существенное усложнение изделий. Изготовители видят в надежности изделий путь к снижению затрат на гарантийное обслуживание потребителей.

Вопросы обеспечения надежности изделий связаны с планированием, изготовлением, испытаниями и обслуживанием изделий, которые рассматриваются в качестве ключевых для достижения требуемой надежности.

Надежность изделий в значительной мере зависит от того, насколько хорошо планировались меры по обеспечению качества, а следовательно, и надежности как функции качества. В отечественной практике главный конструктор изделия (или его заместитель) отвечает за выпуск организационно-технических документов, называемых программами обеспечения качества, надежности и радиационной стойкости, обязательных для предприятий оборонного комплекса, создающих микроэлектронные устройства.