Основные принципы построения и задачи логистических информационных систем

В совершенствовании организационно-хозяйственной деятельности предприятия с информационно-логистической точки зрения важнейшее значение имеет управление запасами.

Работы но автоматизации управления запасами (Inventory Control) начались в США с начала 60-х гг. XX в. В результате активного роста крупносерийного и массового производства товаров народного потребления и торговли после Второй мировой войны стало очевидно, что использование математических моделей планирования спроса и управления запасами ведет к существенной экономии средств, замороженных в виде запасов и незавершенного производства.

Первые автоматизированные системы управления запасами в промышленном производстве основывались на расчетах по спецификации состава изделия (Bill of Materials). По плану выпуска продукции формировались планы производства и рассчитывался объем закупки материалов и комплектующих изделий.

Конец 60-х гг. XX в. связан с работами Оливера Уайта (Oliver Wight), который предлагал рассматривать в комплексе производственные, снабженческие и сбытовые подразделения. Такой подход и применение вычислительной техники впервые позволили оперативно корректировать плановые задания в процессе производства (при изменении потребностей, корректировке заказов, нехватке ресурсов, отказах оборудования).

В публикациях Оливера Уайта и Американского общества по управлению запасами и производством были сформулированы алгоритмы планирования, известные сегодня как MRP - в конце 1960-х гг., и MRP-II - в конце 1970-х -начале 1980-х гг.

Методы планирования на заданные интервалы времени потребностей в материалах, необходимых для изготовления изделий (MRP), учитывают информацию о составе изделия, состоянии складов и незавершенного производства, а также заказов и планов-графиков производства.

Заказы (Orders) упорядочиваются, например, по приоритетам или по срокам отгрузки.

Формируется объемный план-график производства (Master Schedule). Обычно он создается по группам продукции и может быть использован для планирования загрузки производственных мощностей.

Цели MRP-систем:

o удовлетворение потребностей в материалах, компонентах и комплектующих для планирования производства и доставки потребителю;

o поддержание низких уровней запасов материальных ресурсов (MP), готовой продукции (ГП);

o планирование производственных операций, расписаний доставок, закупочных операций.

В процессе реализации этих целей система обеспечивает поток плановых количеств МР и запасов продукции за время, используемое для планирования. Система MRP начинает свою работу с определения, сколько конечной продукции и в какие сроки необходимо произвести. Затем система определяет время и необходимые объемы МР для удовлетворения потребностей производственного расписания.

Ядром MRP-системы является программный комплекс, который проводит все расчеты и анализ по определенным алгоритмам на основании производственного расписания и информации о МР. На выходе программный комплекс дает набор документов, в том числе схемы доставки МР по подразделениям, объемы и сроки поставок. Таким образом, MRP-система запланировано "проталкивает" МР по подразделениям.

В отличие от методов теории управления запасами, предполагающих независимый спрос на всю номенклатуру, MRP часто называют методом расчетов для номенклатуры "зависимого спроса" (т.е. формирования заказов на узлы и комплектующие изделия в зависимости от заказа на готовую продукцию). Алгоритм MRP не только выдает заказы на пополнение запасов, но и позволяет корректировать производственные задания с учетом изменяющейся потребности в готовых изделиях.

Основные недостатки MRP-систем:

- значительный объем вычислений и предварительной обработки данных;

- возрастание логистических издержек на обработку заказов и их транспортировку из-за стремления фирм уменьшить запасы МР и перейти на работу с малыми заказами с высокой частотой их выполнения;

- нечувствительность к кратковременным изменениям спроса;

- большое число отказов из-за большой размерности системы и се комплексности.

К этому прибавляются общие недостатки всех толкающих систем: недостаточно точное отслеживание спроса и обязательное наличие страховых запасов, что, с одной стороны, замораживает оборотные средства, но, с другой, даст системе большую, чем у вытягивающих систем устойчивость при резких колебаниях спроса или при ненадежности поставщиков. Для толкающих систем характерно наличие жестко заданного производственного расписания.

MRP-системы используются, как правило, в тех случаях, когда спрос на VIР сильно зависит от спроса потребителя на ГП или когда надо работать с большой номенклатурой МР. Вообще, MRP-системы предпочтительнее метода JIT (точно во время) когда имеется достаточно длинный производственный цикл.

Заметим, что методы MRP получили распространение в США и практически не применялись в Японии. Дело в том, что японские методы управления в машиностроении в основном были ориентированы на массовое производство, а американские - на мелкосерийное.

Наличие перечисленных недостатков повлекло за собой создание MRP-II систем, обладающих большей гибкостью планирования, обеспечивающих лучшую организацию поставок и лучшую реакцию на изменения спроса. Важное место в MRP-II занимают блоки прогнозирования спроса, размещения заказов и управления запасами.

MRP-II - это замкнутая система, относящаяся к детальному планированию производства, к финансовому планированию себестоимости материалов и производственных затрат, а также к моделированию хода производства. В ней планируются не только выпуск изделий, но и ресурсы для выполнения плана. Начальным этапом в работе системы является прогнозирование и оценка производственных мощностей (Capacity Requirements Planning). Предусмотрен также этап объемного планирования (Master Production Scheduling). Его результаты становятся исходной информацией для планирования потребностей в материалах (M RP), изготавливаемых и поступающих по кооперации.

Замкнутость системы MRP-11 означает наличие обратных связей для планирования в модулях, отвечающих за управление производством и его учет (Execution, Production activity control), а также то, что модули оценки производственных мощностей, снабжения, планирования и учета функционируют как компоненты единой системы с использованием интегрированной базы данных.

Классическая система MRP-II (Standart System) содержит описание 16 групп функций системы:

1) Sales and Operation Planning (планирование продаж и производства);

2) Dcmand Management (управление спросом);

3) Master Production Schcduling (составление плана производства);

A) Matcrial Rcquirement Planning (планирование материальных потребностей);

5) Bill of Materials (спецификации продуктов);

6) Inventory Transaction Subsystem (управление складом);

7) Scheduled Receipts Subsystem (плановые поставки);

8) Shop Flow Control (управление на уровне производственного цеха);

9) Capacity Requirement Planning (планирование производственных мощностей);

10) Input/output control (контроль входа/выхода);

11) Purchasing (материально техническое снабжение);

12) Distribution Resourse Planning (планирование ресурсов распределения);

13)Tooling Planning and Control (планирование и контроль производственных операций);

14) Financial Planning (управление финансами);

15) Simulation (моделирование);

16)Performance Measurement (оценка результатов деятельности).

Задача информационных систем класса MRP-II - оптимальное формирование потока материалов (сырья), полуфабрикатов (в том числе находящихся в производстве) и готовых изделий. Система класса MRP-II имеет целью интеграцию всех основных процессов, реализуемых предприятием: снабжение, запасы, производство, продажу и дистрибьюцию, планирование, контроль выполнения плана, затраты, финансы, основные средства и т.д.

Результаты использования интегрированных систем стандарта MRP-II:

- решение задач оптимизации производственных и материальных потоков;

- реальное сокращение материальных ресурсов па складах;

- планирование и контроль всего цикла производства, с возможностью влияния на него в целях достижения оптимальной эффективности в использовании производственных мощностей, всех видов ресурсов и удовлетворения потребностей заказчиков;

- автоматизация работ договорного отдела с полным контролем платежей, отгрузки продукции и сроков выполнения договорных обязательств;

- значительное сокращение непроизводственных затрат;

- возможность поэтапного внедрения системы, с учетом инвестиционной политики конкретного предприятия.

Метод планирования и управления JIT появился па предприятиях автомобильной отрасли в 1950-х гг. Он охватывает проектирование изделий, выбор поставщиков, обеспечение качества, планирование, учет производства и контроль (с использованием специальных карточек ). Одна из важнейших концепций метода "точно в срок" связана с минимизацией страховых и межоперационных заделов за счет стабилизации поставок, а также обеспечения резерва производственных мощностей.

JIT характеризуется:

- минимальными (в идеале - нулевыми) запасами;

- короткими логистическими цепями;

- небольшими объемами производства и пополнения запасов;

- взаимоотношением по закупкам с небольшим количеством падежных поставщиков и перевозчиков;

высоким качеством ГП и логистического сервиса.

Метод "точно в срок" не противоречит MRP и MRP-II и часто предлагается в современных системах как одна из форм организации производства.

Логистическая концепция Lean production по существу является развитием подхода "точно в срок" и включает в себя такие элементы, как системы и MRP.

Основные цели Lean production в плане логистики:

- высокие стандарты качества продукции;

- низкие производственные издержки;

- быстрое реагирование на потребительский спрос;

- короткие сроки переналадки оборудования. Ключевые элементы реализации логистических целей:

- уменьшение подготовительно-заключительного времени.

- маленькие размеры партий производимой продукции;

- короткое основное производственное время;

- контроль качества всех процессов;

- общее продуктивное обеспечение (поддержка);

- партнерство с надежными поставщиками;

- эластичные потоковые процессы;

- "тянущая" информационная система.

Ограничения на поставщиков в концепции Lean production:

- доставка MP должна осуществляться в соответствии с технологией JIT;

- MP должны отвечать всем требованиям стандартов качества, входной контроль МР должен быть исключен;

- цены па МР должны быть как можно ниже, из расчета длительных хозяйственных связей по поставкам МР, но не должны превалировать над качеством МР и точностью доставки их потребителю;

- продавцы МР должны предварительно согласовывать возникающие проблемы и трудности с потребителем;

- продавцы должны сопровождать поставки МР документацией (сертификатами), подтверждающей контроль качества их изготовления, или документацией по организации такого контроля у фирмы-производителя;

- продавцы должны помогать покупателю в проведении экспертиз или адаптации технологий к новым модификациям МР;

- МР должны сопровождаться соответствующими входными и выходными спецификациями.

Большое значение для реализации концепции Lean production" во внутрипроизводственной логистической сети имеет всеобщий контроль качества па всех уровнях производственного цикла. Как правило, большинство западных фирм используют при контроле качества своей продукции концепцию TQM и серию стандартов системы управления качеством ISO-9000.

Методы ОРТ (Optimised production technology - оптимизированная технология производства) созданы в Израиле в 1970-х гг. (работы Эли Голдрайт). На их основе был разработан ряд программных пакетов. Методы ОРТ предназначены для максимизации выпуска продукции при сокращении объема запасов и производственных затрат. В их основе лежит определение "узких мест" (производственных мощностей или материальных ресурсов) и наиболее точный их учет при планировании. Методика оценки "узких мест" сохраняет актуальность и применяется в алгоритмах планирования и определения ресурсов производственных мощностей MRP-II.

Методы CIM (Computer Integrated Manufacturing - концепция компьютеризированного интегрированного производства) возникли в начале 1980-х гг. и связаны с интеграцией гибкого производства и систем управления им. CI M предполагает интеграцию всех подсистем системы управления (управления снабжением, проектированием и подготовкой производства, планирования и изготовления, управления производственными участками и цехами, транспортно-складскими системами, обеспечением оборудованием, инструментом и оснасткой, систем обеспечения качества, сбыта, а также финансовых подсистем).

Методы CALS (Computer-aided Acquisition and Logistics Support - компьютерная поддержка процесса поставок и логистики) созданы в 1980-х гг. в военном ведомстве США для повышения эффективности управления и планирования в процессе заказа, разработки, организации производства, поставок и эксплуатации военной техники. CALS предусматривает однократный ввод данных, их хранение в стандартных форматах, стандартизацию интерфейсов и электронный обмен информацией между всеми организациями и их подразделениями - участниками проекта. Методы доказали свою эффективность и переносятся в настоящее время на гражданские отрасли промышленности. Новая концепция сохранила аббревиатуру CALS с более широким смыслом (Continuous Acquisition and Life circle Support - поддержка непрерывного жизненного цикла продукции). Проводится стандартизация ряда аспектов CALS в Международной организации стандартизации ISO. Методы CALS могут использоваться вместе с MRP-II/ERP и С1М. В отличие от них CALS позволяет управлять всем жизненным циклом продукции, включая маркетинг, управление комплексными проектами, обслуживанием при эксплуатации.

Концепция ERP (Enterprise resource planning - планирование ресурсов предприятия) предложена аналитической фирмой GartnerGroup в начале 1990-х гг. и уже подтвердила свою жизнеспособность.

Система управления предприятием, соответствующая концепции ERP, должна включать:

- управление цепочкой поставок (Supply Chain Management - SCM, ранее - DRP, Distribution Resource Planning);

- усовершенствованное планирование и составление расписаний (Advanced Planning and Scheduling - APS);

- модуль автоматизации продаж (Sales Force Automation - SFA);

- автономный модуль, отвечающий за конфигурирование (Stand Alone Configuration Engine - SACE);

- окончательное планирование ресурсов (Finite Resource Planning - FRP);

- OLAP-технологии;

- модуль электронной коммерции (Electronic Commerce - EC);

- управление данными об изделии (Product Data Management - PDM).

Главная задача ERP-системы - добиться оптимизации (по времени и ресурсам) всех перечисленных процессов.

Довольно часто вся присущая концепции ERP совокупность задач реализуется не одной интегрированной системой, а некоторым комплектом программного обеспечения. В основе такого комплекта, как правило, лежит базовый ERP-пакет, к которому через соответствующие интерфейсы подключены специализированные продукты третьих фирм (отвечающие за электронную коммерцию, за OLAP, за автоматизацию продаж и проч.).

ERP связывает выполнение основных операций и обеспечивает повторяемый набор правил и процедур. Обработка заказов связана с планированием производства, и плановые потребности автоматически передаются к процессу закупки и обратно. Стоимость продукции и финансовый учет автоматически изменяются, а критическая информация об операциях, прибыльности продукции, результатах деятельности подразделений становятся доступны в реальном времени.

Системы ERP предназначены для управления финансовой и хозяйственной деятельностью предприятий. Это "верхний уровень" в иерархии систем управления, затрагивающий ключевые аспекты деятельности: производство, планирование, финансы и бухгалтерию, материально-техническое снабжение и управление кадрами, сбыт, управление запасами, ведение заказов на изготовление (поставку) продукции и предоставление услуг.

Очевидно, что каждое предприятие имеет свою специфику финансовой и хозяйственной деятельности, но прогресс в разработке программных решений для задач ERP состоит в том, что наряду со спецификой удается выделить задачи, общие для предприятий самых разных видов деятельности. К таким общим задачам можно отнести управление материальными и финансовыми ресурсами, закупками, сбытом, заказами потребителей и поставками, управление кадрами, основными фондами, складами, бизнес-планирование и учет, бухгалтерию, расчеты с покупателями и поставщиками, ведение банковских счетов и др.

Система автоматизирует задачи, встроенные в выполнение бизнес-процессов. Так, при получении заказа от потребителя менеджер имеет всю информацию об отношениях с заказчиком и его кредитный рейтинг. Когда одно подразделение заканчивает работать с заказом, тот автоматически передается в следующее подразделение. При этом исключаются многократные ошибки ввода информации, потери документов. В итоге заказы обрабатываются быстрее и без ошибок. Аналогичные возможности возникают у многих других служб: персонала, производственного отдела, отдела маркетинга, снабжения. Единая информационная база позволяет учитывать взаимосвязь отдельных процессов, таких как загрузка заказами на текущий месяц и график отпусков персонала. ERP меняет отношение персонала и служб к своей работе. С ее помощью менеджеры, ведущие заказ, владеют информацией о его состоянии в каждый момент времени и по всем аспектам: поступила ли оплата за работу, достаточно ли комплектующих на складе. Если, например, склад не вовремя введет в систему информацию о запасах, то получивший запрос клиента менеджер, справившись в системе о состоянии склада, может ответить отказом на его обращение, увидев, что запас на складе недостаточен или нужное изделие отсутствует. Тем самым ERP повышает ответственность каждого сотрудника за общее дело.

Система CSRP (Customer Synchronized Resource Planning - планирование ресурсов предприятия, ориентированное на потребителя). Ее задача - синхронизировать потребности покупателя с внутренним планированием и производством. CSRP использует интегрированную функциональность ERP и перенаправляет производственное планирование от производства далее, к покупателю. CSRP предоставляет действенные методы и приложения для создания продуктов с повышенной ценностью для покупателя.

Покупательская информация поступает в подразделения из четырех основных функциональных направлений: продажа и маркетинг, обслуживание покупателей, техническое обслуживание, исследование и разработка. Работники каждого из них активно взаимодействуют с покупателем, но в большинстве традиционно организованных предприятий уделяют мало времени взаимодействию с плановыми или производственными отделами. CSRP интегрирует деятельность предприятия, ориентированную на покупателя, и ставит ее в центр системы управления бизнесом.

CSRP устанавливает методологию ведения бизнеса, основанную на текущей информации о покупателе, и сдвигает фокус предприятия с планирования от потребностей производства к планированию от заказов покупателей.

Непосредственный учет данных о конфигурации заказов позволяет подразделениям увеличить целостность процесса планирования путем снижения объема повторной работы и числа перерывов из-за наплыва заказов. Производственное планирование теперь позволяет оптимизировать операции на основе действительных покупательских заказов, а не на прогнозах или оценках. Получая доступ в реальном времени к точной информации о заказах покупателей, подразделения планирования могут динамично изменять группирование работ, последовательность исполнения заказов, приобретения и заключения субконтрактов с целью улучшения обслуживания и снижения стоимости. Требования к продукту могут передаваться непосредственно от покупателя к субконтрактору или поставщику, устраняя ошибки и задержки, которые встречаются при трансляции заказов покупателей в заказы на покупку. Изменения в заказе покупателя могут приводить к автоматическим изменениям в заказах поставщикам, уменьшая количество повторной работы и задержки. Качество продуктов и правильность заказа основных комплектующих могут быть значительно повышены, а циклы их доставки сокращены.

Выгоды от успешного применения CSRP - повышение качества товаров, снижение времени поставки, повышение ценности продуктов для покупателя, а в результате - снижение производственных издержек, но, что более важно, это создание инфраструктуры, приспособленной для создания продуктов, удовлетворяющих потребности покупателя, улучшение обратной связи с покупателями и обеспечение лучших услуг для них. Это не эффективность производства, которая будет обеспечивать временные конкурентные преимущества, а, скорее, способность создавать продукты, удовлетворяющие потребности покупателя, и лучший сервис.

В последние годы системы планирования класса MRP-II в интеграции с модулем финансового планирования FRP (Finance Requirements Planning) получили название систем бизнес-планирования ERP (Enterprise Requirements Planning), которые позволяют наиболее эффективно планировать всю коммерческую деятельность современного предприятия, в том числе финансовые затраты на проекты обновления оборудования и инвестиции в производство повой линейки изделий. В российской практике целесообразность применения систем подобного класса обусловливается, кроме того, необходимостью управлять бизнес-процессами в условиях инфляции, а также жесткого налогового прессинга, поэтому системы ERP необходимы не только для крупных предприятий, но и для небольших фирм, ведущих активный бизнес.

В настоящее время наблюдается подъем интереса к компьютеризации не только производственных процессов, но и организационной, финансовой и экономической деятельности предприятия. На российском рынке работают мировые лидеры этого сектора - производители ERP-систем, рассчитанных на средние и крупные предприятия. Некоторые российские центры внедряют ERP-системы зарубежных производителей, рассчитанные на предприятия разных типов и способов организации производства.

Значительную и все более увеличивающуюся долю на этом рынке составляют системы российских производителей. Стоимости систем существенно различаются в зависимости от их возможностей, глубины и широты охвата экономических, финансовых, производственных и хозяйственных функций.

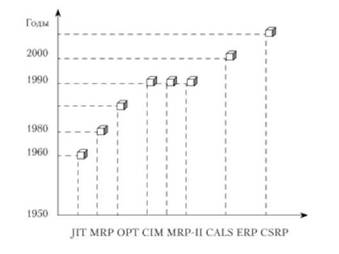

Хронология появления рассмотренных концепций представлена на рис. 11.1.

Среди прочих микрологистических концепций большое распространение получили различные варианты концепции demand-driven techniques - DDT (реагирования на спрос). Наиболее известны из них четыре: rules based reorder (ROP), quick response (QR), continuous replenishment (CR) и automatic replenishment (AR).

Концепция ROP использует методику контроля и управления запасами, основанную на точке заказа (перезаказа) - reorder point - и статистических параметрах расхода продукции (EOQ-модель). Концепция применяется для определения и оптимизации уровней страховых запасов в целях элиминирования (исключения влияния) колебаний спроса.

Рис. 11.1. Основные этапы возникновения концепций по управлению организационно-хозяйственной деятельностью

Эффективность метода ROP в большой степени зависит от точности прогнозирования спроса.

Сфера использования ROP относится в основном к регулированию уровней страховых запасов, причем те или иные варианты логики точек заказа используют другие DDT-ориентированные методы. Реализация этой концепции осуществляется путем мониторинга продаж в розничной торговле и передачи информации об объемах продаж по специфицированной номенклатуре и ассортименту оптовикам и от них - производителям ГП.

CR-концепция является модификацией QR и предназначена для устранения необходимости в заказах на пополнение запасов ГП. Цель CR - установление эффективного логистического плана.

Дальнейшим улучшением QR и CR-стратегий явилась логистическая концепция AR (автоматического пополнения запасов). Она обеспечивает поставщиков (производителен) необходимым набором правил для принятия решений по товарным атрибутам и категориям. Путем применения AR-метода поставщик может удовлетворить потребности потребителей в товарной категории за счет устранения необходимости отслеживать единичные продажи и уровни запасов для товаров быстрой реализации.

В классическом понимании управление состоит из планирования, прогнозирования, учета, анализа и регулирования. В соответствии с этим в современной системе управления запасами должны осуществляться следующие функции.

1. Учет сделок. Каждая система контроля должна содержать информацию о движении товаров для целей управления. Точность учета товаров трудно переоценить. Многие системы не обеспечивают принятие правильных решений потому, что не имеется точных данных о запасах в пути и в наличии.

2. Прогнозирование. Управленческие решения должны быть предложены на основе прогнозирования спроса. Так как мнения специалистов отдела маркетинга или менеджеров управления запасами недостаточно, в системе управления запасами должна быть использована количественная расчетная методика, например, методика экспоненциального сглаживания. Опыт и знания менеджера, тем не менее, могут играть роль в модификации прогнозов при нестандартных обстоятельствах.

3. Правила принятия решений. Система должна содержать блок принятия решений о времени и количествах заказываемых товаров. Система составляет заказы автоматически на основании принятых решений.

4. Сообщения об отклонениях. Сообщения могут касаться ситуаций, когда прогноз не отразил реальный спрос, когда сформированы слишком большие заказы, дефициты имеют слишком большие значения и т.д.

5. Сообщения о показателях эффективности. С их помощью высшее руководство должно обеспечиваться обобщающей информацией об эффективности управления товарными запасами.

6. Планирование ассортимента. В рамках выполнения этой функции система отвечает на вопросы о количестве заказываемого товара, о том, в какие моменты его следует заказывать, а также отбирать ассортиментные позиции исходя из их специфики (цены, вариации спроса, время поставки и т.д.). Это помогает анализировать изменения условий работы с поставщиками (изменение закупочных цен, способов транспортировки и т.д.).