Зубчатые передачи

Назначение зубчатой передачи – передавать движение от одного вала к другому с изменением угловых скоростей и моментов по величине и направлению. Такая передача состоит из двух колес. Передача вращающего момента в зубчатой передаче осуществляется благодаря давлению зубьев, находящихся в зацеплении, одного колеса на зубья другого. Зубчатые передачи широко распространены в России и за рубежом благодаря их достоинствам по сравнению с другими механическими передачами.

Преимущества: большая долговечность и высокая надежность; высокий КПД (до 0,98); постоянство передаточного отношения; возможность применения в широком диапазоне моментов, скоростей и передаточных отношений; малые габаритные размеры; простота эксплуатации.

Недостатки: наличие шума; невозможность плавного изменения передаточного отношения; необходимость высокой точности изготовления и монтажа, что увеличивает их стоимость.

По исходному контуру зубчатые передачи делят:

• на эвольвентные – преимущественно распространены в промышленности;

• с круговым профилем (зацепление М. Л. Новикова) – применяются для передач с большими нагрузками.

У эвольвентного зацепления рабочая поверхность зуба имеет эвольвентный профиль. В дальнейшем будем рассматривать лишь передачи с эвольвентным зацеплением.

К зубчатым передачам относятся цилиндрические, конические, планетарные, волновые и др.

Цилиндрические зубчатые передачи

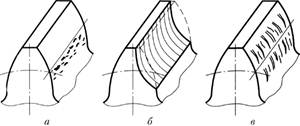

Цилиндрической зубчатой передачей называется передача с параллельными осями. Они бывают с прямым зубом (рис. 4.13, а), косым зубом,  (рис. 4.13, б), и шевронные,

(рис. 4.13, б), и шевронные,  (рис. 4.13, в) (β – угол наклона зуба). Рекомендуется максимальные передаточные числа

(рис. 4.13, в) (β – угол наклона зуба). Рекомендуется максимальные передаточные числа  в одной ступени не превышать, так как в противном случае габаритные размеры механизмов увеличиваются но сравнению с двухступенчатой передачей с тем же передаточным числом.

в одной ступени не превышать, так как в противном случае габаритные размеры механизмов увеличиваются но сравнению с двухступенчатой передачей с тем же передаточным числом.

Преимущества передач с шевронным и косым зубом по сравнению с прямым: бо́льшая прочность зуба на изгиб (бо́ль-

Рис. 4.13

шая нагрузочная способность); большая плавность зацепления и малый шум, а также меньшие динамические нагрузки.

Недостатки•, наличие осевой силы у косозубых передач; большая сложность изготовления.

Косозубые передачи применяют при окружных скоростях м/с; шевронные передачи – преимущественно в тяжело нагруженных передачах.

м/с; шевронные передачи – преимущественно в тяжело нагруженных передачах.

Кинематика и геометрия цилиндрические зубчатых колес. Передаточное отношение , где

, где – угловая частота вращения i-го вала.

– угловая частота вращения i-го вала.

Для наружного зацепления (см. рис. 4.4, а – вращение колес в разные стороны) i берется со знаком "–", для внутреннего (см. рис. 4.4, б – вращение в одну сторону) со знаком "+". Из кинематического условия – равенства скоростей в месте контакта зубьев колес,  , получаем

, получаем  ,

,

или

(4.3)

(4.3)

где – частота вращения i-ro колеса;

– частота вращения i-ro колеса; – делительный диаметр зубчатого колеса.

– делительный диаметр зубчатого колеса.

Принимая  (

( – количество зубьев г-го колеса) и учитывая соотношение (4.3), получаем

– количество зубьев г-го колеса) и учитывая соотношение (4.3), получаем

(4.4)

(4.4)

где – передаточное число (всегда величина положительная). Принято меньшее из зубчатых колес в паре называть шестерней и обозначать "ш" или "1", а большее – колесом ("к" или "2"),

– передаточное число (всегда величина положительная). Принято меньшее из зубчатых колес в паре называть шестерней и обозначать "ш" или "1", а большее – колесом ("к" или "2"),

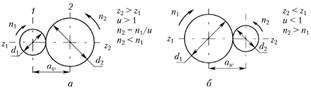

Различают понижающие передачи (рис. 4.14, а), которые понижают частоту вращения и используются в редукторах;

Рис. 4.14

повышающие передачи (рпс. 4.14, б), которые повышают частоту вращения и используются в мультипликаторах.

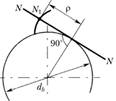

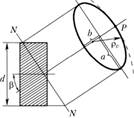

Зубчатые колеса в основном используются с эвольвснт- ным зацеплением, которое обеспечивает постоянное передаточное отношение, малые скорости скольжения в зацеплении и несложное изготовление. Так как в передаче преобладает трение качения, а трение скольжения мало, то она имеет высокий КПД. Это зацепление мало чувствительно к отклонению межосевого расстояния. В эвольвентном зацеплении рабочая поверхность зуба имеет форму эвольвенты. Эвольвентой называют кривую, которую описывает точка образующей прямой N–N, перекатывающаяся без скольжения по основной окружности диаметра

образующей прямой N–N, перекатывающаяся без скольжения по основной окружности диаметра . Образующая прямая всегда перпендикулярна к эвольвенте, а отрезок является ее радиусом кривизны (рис. 4.15).

. Образующая прямая всегда перпендикулярна к эвольвенте, а отрезок является ее радиусом кривизны (рис. 4.15).

Перейдем к рассмотрению геометрии эвольвентных зубчатых колес.

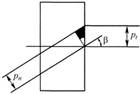

На рис. 4.16 показано косозубое колесо, для которого нормальный шаг определяют по формуле

(4.5)

(4.5)

где – окружной делительный шаг – расстояние между одноименными профилями соседних зубов, измеряемое по дуге делительной окружности зубчатого колеса;

– окружной делительный шаг – расстояние между одноименными профилями соседних зубов, измеряемое по дуге делительной окружности зубчатого колеса; – угол наклона зуба.

– угол наклона зуба.

Рис. 4.15

Рис. 4.16

Окружной модуль – это величина, в

– это величина, в раз меньшая окружного шага:

раз меньшая окружного шага:

Разделив формулу (4.5) на π, получаем

(4.6)

(4.6)

где – нормальный модуль, уточняется по ГОСТу, что обеспечивает возможность использования стандартного инструмента, например модульных фрез.

– нормальный модуль, уточняется по ГОСТу, что обеспечивает возможность использования стандартного инструмента, например модульных фрез.

Модуль является основным параметром зубчатого зацепления.

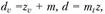

Длина делительной окружности зубчатого колеса определяется по формуле

Разделив обе части равенства на π, получаем выражение для определения делительного диаметра

(4.7)

(4.7)

откуда

(4.8)

(4.8)

что подтверждает соотношение, принятое в формуле (4.4).

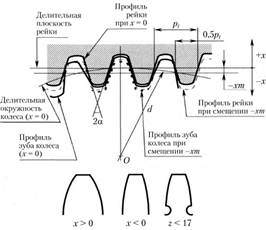

Нарезание зубчатых колес производится инструментальной рейкой. Окружность зубчатого колеса, на которой шаг р и угол зацепления соответственно равны шагу и углу профиля а инструментальной рейки, называют делительной (d). На рейке делительной плоскостью называют плоскость, на которой толщина зубьев равна ширине впадины. Сопряженные пары зубчатых колес касаются друг друга в полюсе зацепления. Окружности, проходящие через полюс зацепления Р и перекатывающиеся одна по другой без скольжения, называются начальными (рис. 4.17, а, где ,

,  – диаметры начальных окружностей;

– диаметры начальных окружностей; – угол зацепления). Отрезок АВ линии зацепления, ограниченный окружностями вершин зубьев шестерни и колеса, называется активным участком линии зацепления Эта линия определяет начало входа пары зубьев в зацепление и выхода из него.

– угол зацепления). Отрезок АВ линии зацепления, ограниченный окружностями вершин зубьев шестерни и колеса, называется активным участком линии зацепления Эта линия определяет начало входа пары зубьев в зацепление и выхода из него.

Расстояние между начальной и делительной окружностями называют смещением исходного контура Отношение этого смещения к т называют коэффициентом

Отношение этого смещения к т называют коэффициентом

Рис. 4.17

смещениях (рис. 4.18). При делительный и начальный диаметры равны,

делительный и начальный диаметры равны, .При

.При происходит подрезание зуба, что устраняется введением положительного смещениях Если при

происходит подрезание зуба, что устраняется введением положительного смещениях Если при задать смещение

задать смещение ,то суммарный коэффициент смещения будет равен

,то суммарный коэффициент смещения будет равен

В этом случае зубья колес имеют одинаковую высоту, но высота головки и ножки зуба, диаметры окружностей вер-

Рис. 4.18

шин и впадин различны. Толщина зубьев шестерни увеличивается, а колеса уменьшается. Если условие не вы

не вы

полняется, то нужно вводить коэффициент уравнительного смещения [5, 17].

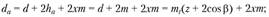

Основные геометрические характеристики косозубой цилиндрической передачи внешнего зацепления при х = О приведены на рис. 4.17, б:

• делительный диаметр

(4.9)

(4.9)

• высота головки зуба ; высота ножки зуба

; высота ножки зуба  ; высота зуба

; высота зуба ;

;

• диаметры окружности вершин и впадин

и впадин зубьев колес

зубьев колес

(4.10)

(4.10)

(4.11)

(4.11)

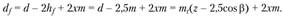

Участок зацепления зубчатых колес показанна рис. 4.19, где – ширина зубьев шестерни и колеса;

– ширина зубьев шестерни и колеса; – рабочая ширина зуба, на которой происходит их контакт:

– рабочая ширина зуба, на которой происходит их контакт:

где – относительная ширина зуба (большее значение для больших нагрузок);

– относительная ширина зуба (большее значение для больших нагрузок);

(4.12)

(4.12)

– межосевое расстояние ("+" – для внешнего зацепления, "-" – для внутреннего).

Рис. 4.19

Геометрические параметры эквивалентного колеса для косозубой передачи. Аналитическое определение напряжений изгиба в опасном сечении косых зубьев затруднено из-за их криволинейной формы и наклонного расположения контактных линий. Поэтому переходят от косозубых колес к эвольвентным с прямым зубом. Напряжения, как и для прямых зубьев, можно определить, рассматривая нормальное сечение косых зубьев (рис. 4.20).

косых зубьев (рис. 4.20).

В нормальном сечении получаем эллипс с полуосями а и b:

получаем эллипс с полуосями а и b:

Используя известное из геометрии выражение, определяем радиус окружности эллипса в точке контакта Р с сопрягаемым колесом:

Делительный диаметр эквивалентного зубчатого колеса

(4.13)

(4.13)

Принимая получаем формулу

получаем формулу  . Подставив в нее

. Подставив в нее  , определяем количество зубьев у эквивалентного колеса

, определяем количество зубьев у эквивалентного колеса

(4.14)

(4.14)

Расчеты косозубых колес на прочность производят для эквивалентных цилиндрических прямозубых колес с диаметром делительной окружности и числом зубьев

и числом зубьев  .

.

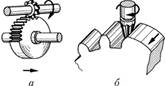

Изготовление зубчатых колес. Существует два метода нарезания зубьев: копирование и обкатка.

Метод копирования заключается в прорезании впадин между зубьями модульными фрезами дисковыми (рис. 4.21а) или пальцевыми (рис. 4.21, б). После прорезания каждой

Рис. 4.20

Рис. 4.21

впадины заготовку поворачивают на шаг зацепления. Профиль впадины представляет собой копию профиля режущих кромок фрезы. Для нарезания зубчатых колес с разным числом зубьев необходим разный инструмент. Метод копирования малопроизводительный и менее точный, чем при обкатке.

При шлифовании фрезу заменяют шлифовальным кругом соответствующего профиля.

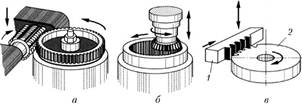

Метод обкатки основан на воспроизведении зацепления зубчатой пары, одним из элементов которой является режущий инструмент – червячная фреза (рис. 4.22, а), долбяк (рис. 4.22, б) или реечная гребенка (рис. 4.22, в). При нарезании зуборезной гребенкой заготовка вращается вокруг своей оси, а инструментальная рейка 1 совершает возвратно-поступательное движение параллельно оси заготовки 2 и поступательное движение параллельно касательной к ободу заготовки. Гребенками нарезают прямозубые и косозубые колеса с большим модулем зацепления. При нарезании червячной фрезой, имеющей в осевом сечении форму инструментальной рейки, заготовка и фреза вращаются вокруг своих осей, обеспечивая непрерывность процесса. Долбяк имеет форму шестерни с режущей кромкой. Он совершает возвратно-поступательное движение вдоль оси заготовки и вращается вместе с заготовкой. Для нарезания цилиндрических колес

Рис. 4.22

с внешним расположением зубьев используют фрезу и гребенку, для нарезания колес с внутренним и внешним расположением зубьев – долбяки.

Материалы зубчатых колес. Если механическая обработка производится после термической, то твердость зубчатых колес должна быть НВ 350. Такой материал применяется в мелкомодульных передачах и в передачах с модулем т< 2. Для уменьшения размеров зубчатых колес (обычно при т> 2) необходимо упрочнить рабочую поверхность зуба, что увеличивает допускаемые контактные напряжения. Объемная закалка используется для среднеуглеродистых сталей (например, 40Х, 40ХН и др.) до твердости HRCa > 45÷55. Такая закалка делает сердцевину менее пластичной, что способствует поломке зубьев. У современных зубчатых колес сохраняют вязкую сердцевину, а упрочняют лишь рабочую поверхность зуба термическими (поверхностная закалка ТВЧ), химико-термическими методами (цементация и азотирование), методом физического воздействия высоких энергий (лазерная закалка, ионное азотирование) и др. При цементировании сталей 12ХНЗА, 18Х2НМА, 15ХФ твердость поверхности 56–62 HRC3; при азотировании сталей 38Х2Ю, 38Χ2ΜΙΟΛ – 50–55 HRC3; при ионном азотировании – 80–90 HRCэ; при лазерном упрочнении – 56–60 HRCэ; при поверхностном упрочнении рабочей поверхности зуба масса редуктора снижается в 1,5–2 раза и соответственно уменьшаются его габаритные размеры.

Точность зубчатой передачи. В стандарте предусмотрены степени точности зубчатых передач 1–12 (от более точной к наименее точной). Наибольшее распространение имеют следующие точности: 6 – повышенная точность (до v = 20 м/с); 7 – нормальная точность (до v = 12 м/с); 8 – пониженная точность (до v = 6 м/с); 9 – грубая точность (до v = 3 м/с). Значения наибольших допустимых скоростей v приведены для прямозубых передач, а для косозубых их необходимо увеличить примерно в 1,5 раза. Степень точности назначается с учетом условий работы передачи и предъявляемых к ней требованиям.

Степень точности характеризуется следующими основными показателями:

• нормой кинематической точности колеса, устанавливающей величину полной погрешности угла поворота зубчатых колес за один оборот. Она является важным показателем для высокоточных делительных механизмов;

• нормой плавности работы колеса, определяющей величину составляющих полной погрешности угла поворота зубчатого колеса, многократно повторяющихся за один оборот передачи. Она связана с неточностью изготовления по шагу π профилю и вызывает дополнительные динамические нагрузки в зацеплении;

• нормой контакта, характеризующей полноту прилегания боковых поверхностей сопряженных зубьев. Она оценивается следом на рабочей поверхности зуба после контакта с вращающимся колесом, зубья которого смазаны краской (рис. 4.23).

Степень точности должна соответствовать окружной скорости в зацеплении: чем она выше, тем выше должна быть точность передачи. В зависимости от степени точности и размеров на отдельные элементы зацепления и передачи установлены допуски.

Боковой зазор между зубьями (рис. 4.24, где

(рис. 4.24, где  – допуск;

– допуск;  – минимальный и максимальный боковые зазоры) должен обеспечивать свободное вращение колес и устранить заклинивание. Он определяется видом сопряжения колес от Л до Н. Наибольший зазор у А, а наименьший у Н. Для передач с модулем т> 1 установлены виды сопряжений А, В, С, D, E, Н. Обычно используется сопряжение В, а у реверсивных передач С. Для мелкомодульных передач (т < 1) виды сопряжений D, E, F, G, H. Чаще используют Е, а в реверсивных передачах F. Допускается применять раз-

– минимальный и максимальный боковые зазоры) должен обеспечивать свободное вращение колес и устранить заклинивание. Он определяется видом сопряжения колес от Л до Н. Наибольший зазор у А, а наименьший у Н. Для передач с модулем т> 1 установлены виды сопряжений А, В, С, D, E, Н. Обычно используется сопряжение В, а у реверсивных передач С. Для мелкомодульных передач (т < 1) виды сопряжений D, E, F, G, H. Чаще используют Е, а в реверсивных передачах F. Допускается применять раз-

Рис. 4.23

Рис. 4.24

личные степени точности но отдельным показателям, например при т ≥ 1 7-6-7-В (7 – норма кинематической точности, 6 – норма плавности, 7 – норма контакта), а при одинаковой точности по всем показателям (7-7-7-В) записывают 7-В.

Виды разрушений зуба. При работе цилиндрических зубчатых передач возможны различные повреждения зубьев колес: механическое и молекулярно-механическое изнашивание, а также поломка зубьев.

Механическое изнашивание. Оно включает:

• выкрашивание рабочих поверхностей (рис. 4.25, а). Это наиболее частая причина выхода из стоя зубчатых передач, работающих со смазкой. Разрушения носят усталостный характер. Трещины развиваются до выкрашивания в основном на ножке зубьев в местах неровностей, оставшихся после окончательной обработки. В процессе работы от нагружения зуба число ямок растет и их размеры увеличиваются. Профиль зуба искажается, поверхность становится неровной, возрастают динамические нагрузки. Процесс выкрашивания усиливается, и рабочая поверхность на ножке зуба разрушается. Опасно прогрессивное выкрашивание – трещины от ямок могут распространяться и поражать всю поверхность ножек. Если смазочный материал отсутствует или его количество незначительно, выкрашивание наблюдается редко, так как образовавшиеся повреждения сглаживаются. Сопротивление выкрашиванию увеличивается с увеличением твердости поверхности зубьев, чистоты обработки и правильным подбором смазочного материала;

• износ, зубьев (рис. 4.25, 6) – изнашивание рабочих поверхностей зубьев, которое возрастает с увеличением контактных напряжений и удельного скольжения. Износ искажает эвольвентный профиль, возрастают динамические

Рис. 4.25

нагрузки. Так как наибольшее скольжение происходит в начальных и конечных точках контакта зубьев, то наибольший износ наблюдается на ножках и головках зубьев. Износ сильно увеличивается из-за неровностей на рабочих поверхностях зуба, после обработки, а так же при загрязнении зубчатой передачи абразивными частицами (абразивный износ). Он наблюдается при работе у открытых механизмов. Если неровности меньше толщины масляной пленки, износ уменьшается, а при недостаточной смазке увеличивается. Его можно понизить уменьшением контактных напряжений σΗ, увеличением износостойкости поверхности зубьев (повысить твердость рабочих поверхностей зубьев, правильно выбрать смазочный материал).

Молекулярно-механическое изнашивание. Такое изнашивание проявляется как заедание (рис. 4.25, в) при действии высоких давлений в зоне, где нет масляной пленки. Сопряженные поверхности зубьев сцепляются друг с другом настолько сильно, что частицы поверхности более мягкого зуба привариваются к поверхности зуба другого колеса. Образовавшиеся наросты на зубьях наносят на рабочие поверхности других зубьев борозды. Заедание особенно интенсивно в вакууме или когда рабочие поверхности зуба подвергаются высокому давлению. Заедание предупреждают повышением твердости и снижением шероховатости поверхностей, правильным подбором противозадирных масел.

Для предотвращения выкрашивания рабочих поверхностей зубьев нужно проводить расчет передачи на контактную прочность.

Поломка зубьев. Это наиболее опасный вид повреждения. Она носит усталостный характер и обычно отсутствует у зубчатых колес редукторов, когда их рабочие поверхности не упрочнены. Излом зубьев является следствием возникающих в них повторно-переменных напряжений от изгиба при перегрузках. Усталостные трещины образуются у основания зуба на той стороне, где от изгиба возникают наибольшие напряжения растяжения. Излом происходит в сечении у основания зуба.

Поломку предупреждают расчетом на прочность по напряжениям изгиба.

Силы в зацеплении цилиндрических передач. Приложенную к зубу косозубого колеса силу F можно разложить на три составляющие Ft, Fr, Fa (рис. 4.26):

(4.15)

(4.15)

где – окружная сила (Г – расчетный вращающий момент на колесе);

– окружная сила (Г – расчетный вращающий момент на колесе); – радиальная сила;

– радиальная сила;  осевая сила;

осевая сила; – углы зацепления в торцевом и нормальном сечениях.

– углы зацепления в торцевом и нормальном сечениях.

У прямозубого колеса отсутствует осевая сила, т.е.

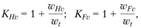

Расчетные силы в зацеплении. При передаче нагрузки в зацеплении возникают, кроме статической, дополнительная динамическая составляющая силы, а также имеет место неравномерность распределения нагрузки по ширине зуба и распределение нагрузки между зубьями. Все изменения в нагрузке по сравнению с исходной учитывают коэффициенты нагрузки и

и

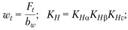

Удельная, окружная и расчетная силы. В расчетах на контактную выносливость определяется по формуле

определяется по формуле

(4.16) где

(4.16) где

(4.17)

(4.17)

– коэффициент,учитывающий распределения нагрузки между зубьями;

– коэффициент,учитывающий распределения нагрузки между зубьями; – коэффициент, учитывающий неравномерность распределения нагрузки по ширине зуба;

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине зуба;

– коэффициент, учитывающий дополнительную динамическую нагрузку.

– коэффициент, учитывающий дополнительную динамическую нагрузку.

В расчетах на выносливость при изгибе

(4.18) где

(4.18) где

(4.19)

(4.19)

Рис. 4.26

– коэффициент нагрузки при изгибе; – коэффициент распределения нагрузки между зубьями;

– коэффициент распределения нагрузки между зубьями; , – коэффициент, учитывающий неравномерность распределения нагрузки но ширине зуба;

, – коэффициент, учитывающий неравномерность распределения нагрузки но ширине зуба; – коэффициент, учитывающий дополнительную динамическую нагрузку на зубья при изгибе.

– коэффициент, учитывающий дополнительную динамическую нагрузку на зубья при изгибе.

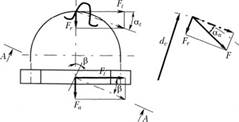

При работе привода динамические внешние нагрузки увеличивают силы и моменты. В расчетах на прочность необходимо использовать расчетную силу Fu расчетный момент Т:

(4.20)

(4.20)

где  – коэффициент динамичности внешней нагрузки;

– коэффициент динамичности внешней нагрузки;  – номинальная сила и вращающий момент.

– номинальная сила и вращающий момент.

Удельные окружные динамические нагрузки действующие на зубья колес, возникают при взаимодействии зубьев в зацеплении из-за неточности изготовления по шагу и их деформации. Эти силы определяют с учетом погрешности зацепления по шагу, зависящей от степени точности по нормам плавности и модуля передачи.

действующие на зубья колес, возникают при взаимодействии зубьев в зацеплении из-за неточности изготовления по шагу и их деформации. Эти силы определяют с учетом погрешности зацепления по шагу, зависящей от степени точности по нормам плавности и модуля передачи.

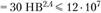

Удельная окружная динамическая нагрузка для цилиндрических передач при расчете на контактную прочность

(4.21)

(4.21)

где  – коэффициент, учитывающий твердость рабочих поверхностей и угол наклона зуба (табл. 4.6);

– коэффициент, учитывающий твердость рабочих поверхностей и угол наклона зуба (табл. 4.6);  – коэффициент, учитывающий погрешность зацепления по шагу

– коэффициент, учитывающий погрешность зацепления по шагу

Таблица 4.6

|

Твердость рабочих поверхностей зубьев колеса и шестерни |

Вид зубьев |

δ„ |

Ър |

|

Н В < 350 |

Прямые |

0,06 |

0,16 |

|

Косые |

0,02 |

0,06 |

|

|

ПВ > 350 |

Прямые |

0,14 |

0,16 |

|

Косые |

0,04 |

0,06 |

Таблица 4.7

|

Модуль 171, мм |

Степень точности по нормам плавности ГОСТ 1643–81 |

|||||||||

|

5 |

6 |

7 |

8 |

9 |

||||||

|

#0 |

В),. |

#0 |

ге„ |

£о |

wv |

#0 |

wv |

£о |

wr |

|

|

До 3,55 |

2,8 |

85 |

3,8 |

160 |

4,7 |

240 |

5,6 |

380 |

7,3 |

700 |

|

Свыше 3,55 |

3,1 |

105 |

4,2 |

194 |

5,3 |

310 |

6,1 |

410 |

8,2 |

880 |

(табл. 4.7); – окружная скорость в зацеплении, м/с;

– окружная скорость в зацеплении, м/с; – межосевое расстояние, мм; и – передаточное число зубчатой пары;

– межосевое расстояние, мм; и – передаточное число зубчатой пары; – предельное значение окружной динамической силы, Н/мм (см. табл. 4.7).

– предельное значение окружной динамической силы, Н/мм (см. табл. 4.7).

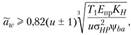

В расчетах прочности зубьев на изгиб пдя цилиндрических передач

(4.22)

(4.22)

Величины те же, что при проверочном расчете на контактную прочность (см. табл. 4.7), а значения

те же, что при проверочном расчете на контактную прочность (см. табл. 4.7), а значения приведены в табл. 4.6.

приведены в табл. 4.6.

С увеличением степени точности по нормам плавности передачи дополнительные динамические нагрузки снижаются. То же происходит при переходе от прямых зубьев к косым. При повышении твердости зубьев нагрузки можно увеличивать. Отметим, что динамическая нагрузка с увеличением скорости растет, но до определенного предела.

Коэффициенты внутренней динамической нагрузки на зубья. Для расчетов на контактную и изгибистую прочность эти коэффициенты определяются по формулам

(4.23)

(4.23)

где  ;

; – окружная сила в зацеплении;

– окружная сила в зацеплении; – рабочая ширина зуба.

– рабочая ширина зуба.

Коэффициенты учитывают распределение на

учитывают распределение на

грузки между зубьями в расчетах на контактную и изгибистую прочность. Эти коэффициенты связаны с погрешностью изготовления. Для прямозубых передач ; для косозубых передач

; для косозубых передач зависят от точности зацепления и твердости рабочей поверхности зубьев:

зависят от точности зацепления и твердости рабочей поверхности зубьев:  (табл. 4.8), так как у косозубых передач одновременно в зацеплении находится не менее двух пар зубьев. Без нагрузки у одной из пар появляется зазор, который устраняется при увеличении нагрузки за счет упругих деформаций.

(табл. 4.8), так как у косозубых передач одновременно в зацеплении находится не менее двух пар зубьев. Без нагрузки у одной из пар появляется зазор, который устраняется при увеличении нагрузки за счет упругих деформаций.

Коэффициенты учитывают неравномерность распределения нагрузки по ширине зубчатых венцов, связанной с деформацией валов, опор и с погрешностью их изготовления. Прогибы валов в местах расположения колес приводят к их перекосу и неравномерному распределению нагрузки по линии контакта. Концентрация нагрузки зависит от рас-

учитывают неравномерность распределения нагрузки по ширине зубчатых венцов, связанной с деформацией валов, опор и с погрешностью их изготовления. Прогибы валов в местах расположения колес приводят к их перекосу и неравномерному распределению нагрузки по линии контакта. Концентрация нагрузки зависит от рас-

Таблица 4.8

|

Коэффициенты |

Степень точности |

|||

|

5 |

6 |

7 |

8 |

|

|

КНа, Xfa при НВ < 350 |

1,02 |

1,06 |

1,12 |

1,18 |

|

КИа, КГо при НВ > 350 |

1,08 |

1,12 |

1,22 |

1,30 |

положения опор и твердости материала. Значения коэффициентов практически одинаковы при расчете на контактную и изгибную прочности:

(4.24)

(4.24)

где для прямых зубьев,

для прямых зубьев, для косых зубьев;

для косых зубьев; – коэффициент относительной твердости контактных поверхностей, учитывающий приработку зубьев:

– коэффициент относительной твердости контактных поверхностей, учитывающий приработку зубьев:

– коэффициент, учитывающий влияние прогиба вала, на который влияет расположение колес относительно опор: при симметричном расположении

– коэффициент, учитывающий влияние прогиба вала, на который влияет расположение колес относительно опор: при симметричном расположении , при несимметричном

, при несимметричном >, при консольном

>, при консольном  .

.

Наибольший перекос при нагружении возникает у валов с консольным расположением опор, а наименьший при симметричном.

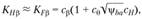

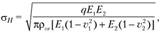

Контактные напряжения. Характер сопряжения некоторых деталей машин отличается тем, что передаваемая ими по малой поверхности нагрузка в зоне контакта вызывает высокие напряжения. Контактные напряжения характерны для зубчатых колес и подшипников качения. Контакт бывает точечным (шар на плоскости) и линейным (цилиндр на плоскости). При нагружении происходит деформация и зона контакта расширяется до области, ограниченной кругом, прямоугольником или трапецией, в которой возникают контактные напряжения. При больших контактных напряжениях, превышающих допускаемые, на контактной поверхности возможны повреждения поверхностей, которые появляются в виде вмятин, борозд, трещин. Такие повреждения могут возникнуть в зубчатых передачах и у подшипников, контактные напряжения которых изменяются во времени но прерывистому циклу. Переменные напряжения являются причиной усталостного разрушения рабочей поверхности зубьев: выкрашивания, износа, заедания. При больших контактных напряжениях статическое нагружение может вызвать пластическую деформацию и появление на поверхности вмятин.

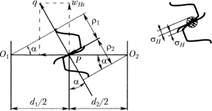

Решение контактной задачи. Решение контактной задачи было получено Г. Герцем. При ее решении использовались следующие допущения: материалы соприкасающихся тел однородны и изотропны, площадка контакта весьма мала, действующие силы направлены нормально к поверхности контакта, нагрузки создают в зоне контакта только упругие деформации и подчиняются закону Гука. В реальных конструкциях соблюдаются не все сформулированные условия, однако экспериментальные исследования подтвердили возможность использования формулы Герца для инженерных расчетов. Рассмотрим контактные напряжения при сжатии двух цилиндров (рис. 4.27, а). На цилиндры действует удельная нарузка

при сжатии двух цилиндров (рис. 4.27, а). На цилиндры действует удельная нарузка

(4.25)

(4.25)

где F – нормальная сила; h – ширина цилиндров.

В зоне контакта на участке шириной 4 наибольшее контактное напряжение определяется (при V ≠ v2) по формуле

(4.26)

(4.26)

где – приведенный радиус кривизны для цилиндров с радиусами

– приведенный радиус кривизны для цилиндров с радиусами и

и

– коэффициенты Пуассона для цилиндров;

– коэффициенты Пуассона для цилиндров; – модули упругости материалов цилиндров;

– модули упругости материалов цилиндров; ;

; – удельная окружная сила (рис. 4.28).

– удельная окружная сила (рис. 4.28).

Рис. 4.27

Рис. 4.28

Приведенные модуль упругости и радиус

(4.27)

(4.27)

В формуле для знак "+" ставится при контакте двух выпуклых поверхностей; знак "-" – для одной вогнутой, а другой выпуклой поверхности (рис. 4.27, б).

знак "+" ставится при контакте двух выпуклых поверхностей; знак "-" – для одной вогнутой, а другой выпуклой поверхности (рис. 4.27, б).

Если коэффициенты Пуассона цилиндров равны , то формулу (5.26) можно записать гак:

, то формулу (5.26) можно записать гак:

(4.28)

(4.28)

Формулу (4.28) называют формулой Герца.

Выражения (4.26) или (4.28) используются при выводе формул для контактных напряжений.

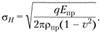

Проверочный расчет цилиндрической прямозубой передачи на контактную прочность

Расчетные контактные напряжения Для определения наибольших контактных напряжений в качестве исходной принимают формулу Герца (4.28). Подставив в выражения (4.27) значения ,получим

,получим

Подставив в формулу Герца, имеем

в формулу Герца, имеем

(4.29)

(4.29)

(знак "+" используется при внешнем зацеплении, а "-" – при внутреннем). Здесь Z,, – коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления,

(для прямых зубьев  , при

, при  , а – углы зацепления в торцевой плоскости у косозубых и прямозубых передач соответственно), значения

, а – углы зацепления в торцевой плоскости у косозубых и прямозубых передач соответственно), значения для косозубых передач приведены в табл. 4.9;

для косозубых передач приведены в табл. 4.9; коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес. Для стальных зубьев

коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес. Для стальных зубьев  МПа1/2.

МПа1/2.

Таблица 4.9

|

Г |

5 |

10-15 |

20-25 |

30-35 |

|

ζ„ |

2,5 |

2,4 |

2,3 |

2,2 |

Коэффициент Z учитывает суммарную длину контактных линий: для прямых зубьев  , а для косых

, а для косых

, где

, где  – коэффициент торцевого перекрытия. Он равен отношению активного участка АВ линии зацепления к окружному шагу (см. рис. 4.17, я). Он определяется количеством зубьев колес, находящихся одновременно в контакте (при

– коэффициент торцевого перекрытия. Он равен отношению активного участка АВ линии зацепления к окружному шагу (см. рис. 4.17, я). Он определяется количеством зубьев колес, находящихся одновременно в контакте (при в зацеплении находится одна пара, а при

в зацеплении находится одна пара, а при  то одна, то две). Коэффициентεα влияет на плавность работы передачи. Для прямозубых передач он должен быть больше единицы (

то одна, то две). Коэффициентεα влияет на плавность работы передачи. Для прямозубых передач он должен быть больше единицы ( ), иначе работа передачи может нарушиться (движение не будет передаваться). Коэффициент

), иначе работа передачи может нарушиться (движение не будет передаваться). Коэффициент можно приближенно определить по формуле

можно приближенно определить по формуле

(4.30)

(4.30)

где – число зубьев колес.

– число зубьев колес.

Здесь знак "+" используется для внешнего зацепления, а "-" – для внутреннего.

Для расчета косозубых передач можно принять среднее значение I.

I.

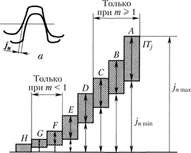

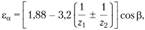

Предельные контактные напряжения. Кривая выносливости для предельных контактных напряжений в логарифмических координатах приведена на рис. 4.29, где  – пре-

– пре-

Рис. 4.29

дельные контактные напряжения за расчетную долговечность для числа циклов переменных нагружений . Кривая выносливости в пределах

. Кривая выносливости в пределах

(4.31)

(4.31)

(участок Л/)), где  – предел контактной выносливости при базовом числе циклов нагружений

– предел контактной выносливости при базовом числе циклов нагружений  , а

, а  назначается из условия отсутствия пластического течения материала или хрупкого разрушения на рабочей поверхности зуба при

назначается из условия отсутствия пластического течения материала или хрупкого разрушения на рабочей поверхности зуба при , описывается формулой:

, описывается формулой:

(4.32)

(4.32)

Отметим, что  , а

, а  , что связано с отнулевым циклом нагружения па поверхности зуба и с локальным действием нагрузки. Значения предельных напряжений выбирают по табл. 4.10.

, что связано с отнулевым циклом нагружения па поверхности зуба и с локальным действием нагрузки. Значения предельных напряжений выбирают по табл. 4.10.

Таблица 4.10

|

Способ термической и химико-термической обработки зубьев |

Средняя твердость поверхностей зубьев |

^// liin а* МПа |

σΗ1ίιηί>• МПа |

|

Нормализация или улучшение |

< 350 НВ |

στ |

2НВ + 70 |

|

Объемная и поверхностная закалка |

38-55 HR С, |

40 HRC, |

17 HRC,+ 200 |

|

Цементация и закалка |

56-62 HRC, |

42 HRC, |

23 HRC, |

|

Азотирование |

550-750 HV |

3,6 HV |

1050 |

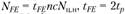

Твердость материала шестерни делают больше, чем у колеса, на 10–50 НВ. Базовое число циклов изменений напряжений для стальных колес определяется по формуле

Число циклов изменения контактных напряжений на поверхности зуба , где

, где – время работы цикла; с – число контактов одной поверхности зуба за один оборот; п – частота вращения, об/мии;

– время работы цикла; с – число контактов одной поверхности зуба за один оборот; п – частота вращения, об/мии; – число циклов нагружения.

– число циклов нагружения.

При работе зуба двумя сторонами профиля у реверсивных передач в расчет принимают время работы во время цикла одной из сторон, где нагрузка больше, так как контактные напряжения действуют лишь вблизи поверхности зуба и нагрузка одной рабочей поверхности не влияет на другую (рис. 4.30, а, где

работы во время цикла одной из сторон, где нагрузка больше, так как контактные напряжения действуют лишь вблизи поверхности зуба и нагрузка одной рабочей поверхности не влияет на другую (рис. 4.30, а, где – время нагружения одной стороной зуба за один цикл;

– время нагружения одной стороной зуба за один цикл; – время цикла нагружения), а при вращении в одну сторону

– время цикла нагружения), а при вращении в одну сторону – полное время нагружения (рис. 4.30, б). Если задан ресурс

– полное время нагружения (рис. 4.30, б). Если задан ресурс , то

, то

При наличии реверса , а при одностороннем вращении

, а при одностороннем вращении

После определения значений их подставляют в неравенство (4.31). Если значение функции

их подставляют в неравенство (4.31). Если значение функции

, то следует принять

, то следует принять , если

, если , то

, то . Выбираем из двух значений для шестерни σ//Пт i и колеса

. Выбираем из двух значений для шестерни σ//Пт i и колеса минимальное

минимальное  .

.

Допускаемые контактные напряжения определяют по формуле

(4.33)

(4.33)

где – запас прочности при расчете зуба на

– запас прочности при расчете зуба на

контактную прочность. Для механизмов с высокой надежностью следует принимать бо́льшие значения

Рис. 4.30

Условие контактной прочности:

(4.34)

(4.34)

Если условие прочности не выполняется и  , то при малом отклонении (менее 10%) нагрузки на зуб можно снизить, увеличивая ширину колес:

, то при малом отклонении (менее 10%) нагрузки на зуб можно снизить, увеличивая ширину колес:  , где

, где  – первичное и уточненное значения ширины зубчатого венца. При большем отклонении нужно увеличить модуль и повторить расчеты.

– первичное и уточненное значения ширины зубчатого венца. При большем отклонении нужно увеличить модуль и повторить расчеты.

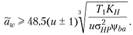

Проектировочный расчет цилиндрической зубчатой передачи по контактным напряжениям

Из формул для проверочного расчета по контактным напряжениям (4.29), (4.34), выразив удельную окружную силу через вращающий момент, получаем выражение для приближенного значения межосевого расстояния:

(4.35)

(4.35)

где  – расчетный вращающий момент на шестерне, Н ∙ мм. В формуле знак "+" – для внешнего зацепления, знак "-" – для внутреннего.

– расчетный вращающий момент на шестерне, Н ∙ мм. В формуле знак "+" – для внешнего зацепления, знак "-" – для внутреннего.

Если оба колеса стальные,  МПа, тогда

МПа, тогда

(4.36)

(4.36)

При проведении проектировочного расчета неизвестна скорость, и поэтому в первом приближении задают  . Вдальнейшем при проведении проверочного расчета если

. Вдальнейшем при проведении проверочного расчета если  будет отличаться более чем на 20%, то необходимо повторно определить

будет отличаться более чем на 20%, то необходимо повторно определить с уточненным значением

с уточненным значением  , входящим в

, входящим в

После определения межосевого расстояния определяют приближенно модуль зацепления зубьев по формуле

(4.37)

(4.37)

и уточняют его до значения т по ГОСТ 9563–80 (табл. 4.11). Затем определяют все геометрические характеристики зубчатых венцов  для шестерни и колеса по формулам (4.9)-(4.12).

для шестерни и колеса по формулам (4.9)-(4.12).

Таблица 4.11

|

Ряд |

Ряд |

Ряд |

||||||

|

Модули зубьев, мм |

1 |

2 |

Модули зубьев, мм |

1 |

2 |

Модули зубьев, мм |

1 |

2 |

|

0,2 |

0,8 |

3 |

||||||

|

0,22 |

0,9 |

3,75 |

||||||

|

0,25 |

1 |

4 |

||||||

|

0,28 |

1,125 |

4,5 |

||||||

|

0,3 |

1,25 |

5 |

||||||

|

0,35 |

1,375 |

5,5 |

||||||

|

0,4 |

1,5 |

6 |

||||||

|

0,45 |

1,75 |

7 |

||||||

|

0,5 |

2 |

8 |

||||||

|

0,55 |

2,25 |

9 |

||||||

|

0,6 |

2,5 |

10 |

||||||

|

0,7 |

2,75 |

|||||||

Обычно ширину зубчатого венца у цилиндрической шестерни делают несколько больше, чем у колеса (для увеличения изгибной прочности зубьев).

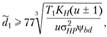

Возможен и другой вариант расчета, когда вместо межосевого расстояния из формулы (4.36) определяют делительный диаметр шестерни

где

Определив |, находят модуль

|, находят модуль , уточняют его до значения т но ГОСТ 9563–80 и определяют все геометрические параметры зубчатых колес.

, уточняют его до значения т но ГОСТ 9563–80 и определяют все геометрические параметры зубчатых колес.

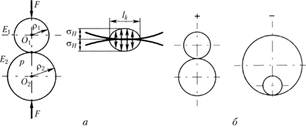

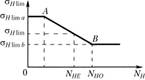

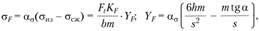

Проверочный расчет на прочность при изгибе

Расчетные изгибные напряжения. Рассмотрим цилиндрическую передачу с прямым зубом. Расчет проводим для предупреждения поломки зубьев. Максимальные напряжения возникают в заделке (у основания зуба), когда сила находится у окружности вершин и передается одной парой зубьев. Зуб будем рассматривать как консольную балку. Самая опасная точка – А, так как усталостные трещины и разрушения начинаются с растянутой сторон ы зубьев. На зуб действует в вершине сила F, которую разложим на две составляющие (рис. 4.31):

В расчетах используем не поминальные, а расчетные силы, которые определяют, вводя коэффициент  ■; соответственно получаем нормальные напряжения изгиба в основании зуба от изгибающего момента

■; соответственно получаем нормальные напряжения изгиба в основании зуба от изгибающего момента  и напряжения сжатия от силы

и напряжения сжатия от силы  :

:

где  – момент сопротивления при изгибе;

– момент сопротивления при изгибе;  – площадь сечения у основания зуба.

– площадь сечения у основания зуба.

В опасной точке напряжения от изгиба будут равны

напряжения от изгиба будут равны

где  – теоретический коэффициент концентрации напряжений у основания зуба.

– теоретический коэффициент концентрации напряжений у основания зуба.

После замены на

на и введения для косозубых передач коэффициентов

и введения для косозубых передач коэффициентов и

и формула для

формула для примет вид

примет вид

(4.38)

(4.38)

где  – удельная окружная сила;

– удельная окружная сила;  – коэффициент, учитывающий перекрытие зубьев;

– коэффициент, учитывающий перекрытие зубьев;  – коэффициент,учитывающий наклон зуба (получен экспериментально);

– коэффициент,учитывающий наклон зуба (получен экспериментально);  – коэффициент формы зуба:

– коэффициент формы зуба:

для внешнего зацепления;

для внешнего зацепления;

для внутреннего зацепления. (4.39)

для внутреннего зацепления. (4.39)

При расчете косозубых передач по формуле (4.38) коэффициенты  . У прямозубых передач

. У прямозубых передач

Рис. 4.31

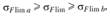

Допускаемые напряжения изгиба зубьев. Вначале определим предел ограниченной выносливости зубьев на изгиб для отнулевого цикла . Предельные напряжения изгиба при одностороннем приложении нагрузки (цикл с коэффициентом асимметрии

. Предельные напряжения изгиба при одностороннем приложении нагрузки (цикл с коэффициентом асимметрии ) для стальных зубчатых колес определяют из неравенства

) для стальных зубчатых колес определяют из неравенства

где – максимальные предельные напряжения изгиба, не вызывающие остаточных деформаций или хрупкого разрушения. Такие напряжения соответствуют числу циклов нагружений

– максимальные предельные напряжения изгиба, не вызывающие остаточных деформаций или хрупкого разрушения. Такие напряжения соответствуют числу циклов нагружений :

:

(4.40)

(4.40)

( при

при и

и при

при );

);  – предел выносливости изгибных напряжений зуба при базовом числе циклов нагружений

– предел выносливости изгибных напряжений зуба при базовом числе циклов нагружений и

и , он зависит от твер

, он зависит от твер

дости материала и вида термообработки (табл. 4.12).

Для зубчатых колес из стали

(4.41)

(4.41)

где – коэффициент долговечности; /" = 9 для колес цемен

– коэффициент долговечности; /" = 9 для колес цемен

тированных и азотированных с нешлифованной переходной поверхностью у основания зуба; в других случаях т = 6;

Таблица 4.12

|

Вид термической или химической обработки |

Марки сталей |

Т вердость |

lim A* МПа |

|

|

на поверхности |

в сердцевине |

|||

|

Нормализация или улучшение |

40, 45, 40Х, 40X11 |

180-350 НВ |

1/75HB |

|

|

Объемная закалка |

40ХФА, 40ХН2М |

45-55 HRG, |

600 |

|

|

Поверхностная закалка ТВЧ |

40Х, 40ХН, 35ХМ, 60Х |

48-62 HRC, |

27-35 HRC, |

700 |

|

Цементация |

12ХНЗА, 20ХН2М |

57-63 HRC, |

30-45 HRC3 |

950 |

|

Азотирование |

38X210, 38Х2МЮА |

58-62 IIRC, |

24-40 I IRC, |

90 + 12 HRC, сердцевины |

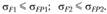

– число циклов нагружений при изгибе. При заданном

– число циклов нагружений при изгибе. При заданном  число циклов

число циклов  (см. рис.4.30, а) или

(см. рис.4.30, а) или  (см. рис. 4.30, б); при заданном ресурсе

(см. рис. 4.30, б); при заданном ресурсе число циклов

число циклов

Допускаемое напряжение в опасном сечении АВ определяется по формуле

(4.42)

(4.42)

где – коэффициент, учитывающий влияние шероховатости поверхности у корня зуба (

– коэффициент, учитывающий влияние шероховатости поверхности у корня зуба ( при нешлифованных зубьях;

при нешлифованных зубьях; при шлифованных зубьях);

при шлифованных зубьях); – коэффициент, учитывающий влияние двухстороннего приложения нагрузки (при одностороннем вращении

– коэффициент, учитывающий влияние двухстороннего приложения нагрузки (при одностороннем вращении и при реверсе для цементированных и азотированных сталей

и при реверсе для цементированных и азотированных сталей  0,75; в других случаях

0,75; в других случаях );

); – коэффициент запаса прочности при изгибе (

– коэффициент запаса прочности при изгибе ( ).

).

Для получения вероятности безотказной работы передачи нужно принимать

нужно принимать

Проверочное условие прочности на изгиб

(4.43)

(4.43)

Проверка проводится отдельно для шестерни 1 и колеса 2.

Порядок расчета цилиндрической зубчатой передачи

Исходные данные. Кинематическая схема, передаточное число и число зубьев

и число зубьев ; номинальный вращающий момент на ведущем валу

; номинальный вращающий момент на ведущем валу ; коэффициент динамичности

; коэффициент динамичности  ; частота вращения ведущего вала

; частота вращения ведущего вала ; график нагружения (циклограмма); гарантийная наработка

; график нагружения (циклограмма); гарантийная наработка (ресурс) в часах или в числе циклов нагружения; условия эксплуатации (интервал температур, наличие вибраций, внешние нагрузки и т.д.).

(ресурс) в часах или в числе циклов нагружения; условия эксплуатации (интервал температур, наличие вибраций, внешние нагрузки и т.д.).

Проектировочный расчет. Расчет выполняют в следующей последовательности:

• выбирают материал и твердость зубчатых колес;

• выбирают относительную ширину зуба ψ/)0, степень точности зацепления и форму зуба (прямые или с углом наклона  );

);

• определяют предельные (4.32) и допускаемые контактные напряжения

(4.32) и допускаемые контактные напряжения на рабочей поверхности зуба (4.33);

на рабочей поверхности зуба (4.33);

• вычисляют коэффициенты  (4.24) и коэффициент нагрузки (4.17);

(4.24) и коэффициент нагрузки (4.17);

• находят приближенное значение межосевого расстояния (5.36);

(5.36);

• вычисляют модуль т (4.37) и согласовывают его с ГОСТ 9563-80 (табл. 4.11);

• определяют межосевое расстояние и основные размеры зубчатых венцов колес

и основные размеры зубчатых венцов колес  (4.9)-(4.12).

(4.9)-(4.12).

Проверочный расчет. При проведении расчета:

• определяют удельные окружные динамические силы (4.21), (4.22), вычисляют коэффициенты (4-23) и уточняют коэффициенты нагрузки

(4-23) и уточняют коэффициенты нагрузки (4.17), (4.18);

(4.17), (4.18);

• определяют расчетные контактные напряжения (4.29) и проверяют на контактную прочность:

(4.29) и проверяют на контактную прочность: (4.34);

(4.34);

• определяют расчетные (4.38) и допускаемые а pp изгибные напряжения (4.42), проверяют на изгибную прочность зубья шестерни и колеса:

(4.38) и допускаемые а pp изгибные напряжения (4.42), проверяют на изгибную прочность зубья шестерни и колеса:  ,

, (4.43).

(4.43).

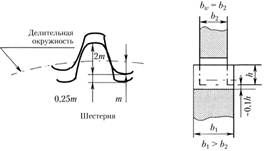

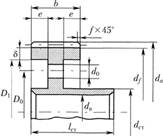

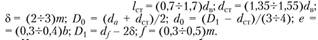

Конструкция цилиндрических зубчатых колес. Зубчатые колеса изготавливают из круглого проката (прутка) и заготовок, получаемых ковкой, штамповкой и литьем. Шестерня изготовляется заодно с валом (вал – шестерня), если ее диаметр близок к диаметру вала. Зубья нарезают на выступающем венце (рис. 4.32). При диаметре венца, большем или равном диаметру вала, зубья углубляются в тело вала частично или полностью. Цилиндрические зубчатые колеса, насаживаемые на вал, можно выполнять со ступицей и в виде сплошного диска, где заготовка выполнена штамповкой или точением (рис. 4.33). Для соединения колес с валом используется шпоночное или шлицевое (зубчатое) соединение. При большом диаметре колеса в диске делают 4–6 отверстий диаметром

в диске делают 4–6 отверстий диаметром , что снижает его массу. Кроме размеров зубчатого венца, определяемых расчетным путем, можно использовать следующие рекомендации по выбору размеров других элементов цилиндрического зубчато-

, что снижает его массу. Кроме размеров зубчатого венца, определяемых расчетным путем, можно использовать следующие рекомендации по выбору размеров других элементов цилиндрического зубчато-

Рис. 4.32

Рис. 4.33

го колеса (см. рис. 4.33):

Конструкции цилиндрических зубчатых редукторов см. на рис. 4.8 и 4.9.