Объемно-календарный метод планирования (стандарт концепций MRP II и ERP)

Календарный метод MRP не учитывает наличие ограниченных производственных мощностей. Поэтому основным, наиболее существенным моментом в развитии систем данного класса было включение в новую схему MRP II (планирование производственных ресурсов) модуля планирования мощностей на межцеховом и внутрицеховом уровнях, что позволило сразу увидеть общую разбалансировку плана, более точно и эффективно осуществлять весь цикл планирования и оперативного управления производством.

Структурно схема планирования производственных ресурсов (основа объемно-календарного планирования) представлена на рис. 1.15.

Результатом расчетов по схеме на рис. 1.15 является формирование общего объемно-календарного плана-графика по все-

Рис. 1.15. Схема планирования производственных ресурсов (основа объемно-календарного планирования)

му портфелю заказов предприятия. Задача его построения заключается во взаимном сочетании работ и сроков выполнения заказов с учетом пропускной способности производственных мощностей.

Построение объемно-календарного плана производится путем последовательного нанесения на график (по оси абсцисс которого отложено рабочее время, а по ординате – состав операций с соответствующим, закрепленным за операцией числом рабочих мест) соответствующих упорядоченных работ по отдельным операциям с фиксацией их длительности (трудоемкости). При обнаружении в процессе составления плана "узких мест" или избытка производственных мощностей в отдельные периоды времени вносятся коррективы, сдвигающие или уплотняющие график работ, что отражается на цикловом графике путем изменения сроков и фронта работ. В процессе поступления новых заказов в объемно-календарный план вносятся дополнения.

Такова общая упрощенная схема работы по объемно-календарному методу. Работа по данному методу чревата непредвиденным возникновением "узких" и "широких" мест в производстве, завышением уровня незавершенного производства или возникновением дефицита и т.д.

ОКМ преимущественно применяется в системах класса MRP II и ERP. Использование интегрированных систем управления, построенных на концепции ERP, позволяет в некоторой мере компенсировать недостаток статичных методов планирования за счет оперативности выявления узких мест и большего резервирования производственных мощностей. Статичность объемно-календарного метода проявляется в упрощении представления о производственном процессе обработки партий деталей и усреднении показателей календарно-плановых расчетов. Подробнее о статичном и динамичном представлении хода производственного процесса см. работу [3].

Вместе с тем, использование ОКМ недостаточно эффективно и мало соответствует сегодняшним требованиям, которые предъявляет рынок потребителя, и современным взглядам на управление, исповедуемым логистикой.

Концепция "точно во время" (JIT) в сравнении с RР-стандартами

В зарубежной теории и практике производственного управления существуют две различные системы: "толкающего" и "тянущего" типов.

Представленные ранее системы оперативного планирования и управления и построенные на их основе методы являются своего рода "выталкивающими". Готовая продукция "выталкивается" в соответствии с планом производства, построенного на прогнозе спроса и без учета текущего изменения спроса. Данные системы носят названия RР-системами (MRP I, MRP II, ERP). Аббревиатуры расшифровываются следующим образом:

• RP – resource/requirement planning, планирование ресурсов;

• MRP I – material requirement planning, планирование материальных потребностей;

• MRP II – manufacturing resource planning, управление производственными ресурсами;

• ERP – enterprice resource planning, управление ресурсами предприятия.

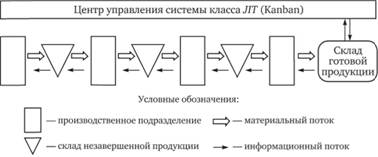

Принцип их работы заключаются в том, что предметы труда в производственном процессе передаются с предыдущей на последующую производственную стадию по определенному расписанию на плановый период, по команде централизованной системы управления (рис. 1.16). В отечественной практике этот вид планирования был единственным; вместе с тем,

Рис. 1.16. Структура "выталкивающей" системы планирования

в рыночных условиях она применяется в основном на заготовительных предприятиях и предприятиях, изготавливающих стандартизированную продукцию.

В отличие от них концепция "точно во время" (JIT – just in time – "точно во время"), также именуемая lean production ("тощее производство"), относится к разряду "тянущей" или "вытягивающей" системы (впервые была использована в Японии), в основе которой положен децентрализованный принцип управления материальным потоком, когда указания на начало производства поступают непосредственно от склада ГП или системы сбыта предприятия. Обработка предметов труда на предыдущей стадии производственного процесса начинается по команде (по мере необходимости) от последующей стадии, и так по цепочке от последней до первой производственной операции (рис. 1.17). Процесс происходит в направлении, обратном движению материального потока. Концепция JIТ

Рис. 1.17. Структура "вытягивающей" системы планирования

ориентирована преимущественно на стабильный спрос, работу с минимальным уровнем запасов или вообще без запасов, что при значительном колебании величины спроса приводит к дефициту и сбоям в системе.

Исключить данный недостаток позволило использование нового метода планирования и управления материальным потоком в производстве, разработанного на основе двух концепций, RP и JIТ, которая носит название ОРТ (Optimized Production Technology – оптимизированная производственная технология) (см. работы [13, 22]). Другими недостатками JIТ могут являться рост транспортных расходов и увеличение затрат на осуществление закупок.

В целом общие причины, способствующие популяризации концепции JIТ, заключаются в возможности:

• минимизации запасов незавершенного производства (межоперационных заделов);

• работы "с колес", т.е. без создания заделов и запасов;

• сокращения длительности производственного цикла;

• гибкого реагирования на колебания спроса на продукцию и на изменения в потребительском предпочтении;

• уменьшения потребности в производственных и складских площадях;

• достижения небольших объемов производства и индивидуализации выпускаемой продукции;

• повышения всеобщего качества;

• сокращения затрат ОГЛАВЛЕНИЕ запасов и т.д.

Для внедрения концепции ЛТ в практику работы предприятия необходимо соблюсти достаточно строгие требования, иначе система не будет работать. К примеру, предприятиям США понадобилось 10–15 лет, чтобы наладить качественную работу "вытягивающих" систем, поскольку для этого было необходимо:

• наладить скоординированную работу с поставщиками и потребителями с использованием современных средств связи;

• рационализировать структуру производственного процесса в направлении предметно-замкнутых участков и поточных линий;

• применять современные методы, технологии производства и промышленное оборудование (станки с ЧПУ, роботы и т.д.);

• точно соблюдать сроки поставок и уровень качества;

• внедрить современные информационные системы управления;

• подготовить высококвалифицированных рабочих-универсалов.

Реализация концепции JIТ стала возможной благодаря использованию информационной системы Канбан (Kanban), что в переводе с японского означает "карточка". Механизм работы этой системы построен на том принципе, что все рабочие места предприятия должны снабжаться предметами труда (материальными ресурсами) только в количестве и к сроку, необходимым для выполнения задания, поступившего с предыдущего рабочего места. В данном случае отсутствует жесткий производственный график, а все производство на каждом рабочем месте строится на основе заказа, поступающего с последующего рабочего места. Средством передачи информации о потребностях и заказе является карточка "канбан", которая реализована на бумажном или цифровом носителе.

Существует два вида карточек: карточка отбора (транспортная карта) и карточка производственного заказа. В транспортной карте указывается информация о виде и количестве деталей, которые необходимо забрать из накопителя и доставить к месту потребления; в карточках производственного заказа фиксируются наименование и количество деталей, которые должны быть изготовлены на предшествующем рабочем участке.

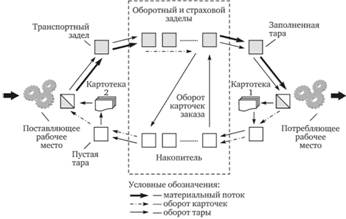

Работа механизма "вытягивания" представлена на рис. 1.18. Выделим два рабочих места (РМ) в производственном процессе, обозначив их как "поставляющее РМ" и "потребляющее РМ", которые взаимодействуют между собой через накопитель оборотного и страхового заделов предметов труда в контейнерах. Каждый контейнер имеет прикрепленную к нему одну из двух видов карточек: транспортную карточку, если контейнер движется от накопителя к потребляющему РМ, когда он заполнен, и от потребляющего РМ к накопителю, когда он пуст; карточку заказа, когда контейнер движется от накопителя к поставляющему РМ, когда он пуст, и от него к накопителю, когда он заполнен.

Замена на контейнере одного вида карточки на другой, относящийся к одному сорту деталей, может происходит только в накопителе, где циклы оборота карточек пересекаются. Замена карточки того же вида, но относящейся к другому сорту деталей, может происходить только на потребляющем или поставляющем РМ через картотеки 1 и 2 соответственно.

Механизм оборота карточек и работы "вытягивающей" системы состоит из трех фаз.

Рис. 1.18. Схема движения деталей и оборота сопровождающих их карточек в системе Kanban

1. Потребляющее РМ, получив заказ от последующего по ходу производственного процесса РМ, определяет свою потребность в деталях, необходимых для выполнения данного заказа. Из картотеки 1 отбираются соответствующие транспортные карточки, которые по мере освобождения контейнеров по одной прикрепляются к ним и транспортируются в накопитель.

2. В накопителе на основании информации транспортных карт отбираются контейнеры, заполненные необходимыми деталями. С них снимаются карточки заказа и прикрепляются на поступившие пустые контейнеры, с которых, в свою очередь, транспортные карточки перевешиваются на отобранные заполненные контейнеры. Таким образом, на каждом отобранном контейнере с деталями карточка заказа меняется на транспортную карточку, а на пустых контейнерах транспортные карточки меняются на карточки заказа. Заполненные контейнеры с транспортными карточками перемещаются к месту потребления. Пустые контейнеры с карточками заказа отправляются к поставляющему РМ.

3. Поставляющее РМ, получив из накопителя пустые контейнеры с карточками заказа, приступает к обработке деталей (необходимого сорта и в необходимом количестве, указанном на карточке) и планирует свою потребность в материалах с дальнейшим размещением заказа на предыдущих по ходу производственного процесса рабочих местах. В случае если поставляющее РМ еще занято обработкой предыдущих заказов, то вновь поступивший заказ становится в очередь (в картотеку 2). Когда заказ исполнен и контейнеры заполнены, они с прикрепленными карточками заказа отправляются в накопитель, где соответствующий запас пополняется до необходимого уровня (см. работу [13]).