Нанесение предельных отклонений размеров на чертежах. Обозначение посадок

Нанесение предельных отклонений на чертежах регламентируется ГОСТ 2.307-68, входящим в Единую систему конструкторской документации (ЕСКД). Предусмотрено три способа указания отклонений:

- числовыми значениями предельных отклонений

12о<о,о9о. ПО*0*130, 260~°-02'-

|хиН),036> ,хи-0,036' хии-0,062>

- условными обозначениями полей допусков

2Ш 315Я9; 260А7; 50А14; 60/7;

- условными обозначениями полей допусков с указанием справа в скобках числовых значений предельных отклонений

120/-8(Яо); 315/>9(-); 260АГ7(ад); 50А14(.о62О).

Во всех трех случаях вначале указывается номинальный размер (в нашем примере - 120, 315, 260, 50 и 60).

Если одно из предельных отклонений равно нулю, то его можно не указывать

(315.^; 50*0130).

Числовые значения предельных отклонений проставляются на чертежах, предназначенных для использования при изготовлении деталей в единичном производстве, при ремонтных работах, когда рабочий применяет универсальный измерительный инструмент.

Если чертеж предназначен для использования в серийном и массовом производстве, где для контроля точности изготовления используются предельные калибры, то на нем проставляются условные обозначения полей допусков.

Предпочтительным является третий способ, так как рабочему удобно пользоваться чертежом в любом случае.

Обозначение посадки на сборочном чертеже регламентируется ГОСТ 2.307-68 и состоит из указаний номинального размера и полей допусков сопрягаемых деталей в виде дроби: в числителе указывается поле допуска отверстия, а в знаменателе - поле допуска

и у

вала, например 30- или 30#7/я6. "6

Вместо условных обозначений полей допусков можно указывать

~Л +0,021

в числителе и знаменателе предельные отклонения, например 30 ^ 038 .

+0^015

Форма обозначения посадок в системе вала и системе отверстия идентична.

Рекомендации по выбору допусков и посадок

Обеспечение необходимых условий эксплуатации соединения достигается правильным выбором соответствующих допусков сопрягаемых деталей.

Выбор допусков и посадок является достаточно сложной технической и экономической задачей. В настоящее время применяют три метода выбора допусков и посадок [15].

Метод аналогов заключается в том, что конструктор назначает посадку на основании опыта эксплуатации подобной по конструкции машины, где имеется аналогичное соединение. Метод приемлем только в случае полной тождественности условий работы соединения. Если полной тождественности нет, то нельзя гарантировать, что назначенные допуски будут оптимальными.

Метод подобия является развитием метода аналогов. Он возник в результате классификации деталей по конструктивным и эксплуатационным признакам и выпуска справочников с примерами применения посадок. Для использования этого метода нужно установить аналогию конструктивных признаков и условий эксплуатации проектируемой сборочной единицы с признаками, указанными в справочниках.

Недостатком метода аналогов и подобия является сложность определения признаков однотипности и подобия.

Расчетный метод является наиболее обоснованным методом выбора допусков и посадок. Использование этого метода будет проиллюстрировано ниже.

Выбор квалитета зависит] 13]:

от точности объекта производства (машины, механизма), вытекающей из его эксплуатационного назначения;

от характера требуемых соединений (посадок), способствующих надежной работе объекта в заданных условиях эксплуатации.

Детали общемашиностроительного применения преимущественно выполняются по квалитетам 4-11.

Квалитеты 4 и 5 применяют: для деталей, определяющих точность работы особо точных машин, прецизионных станков, делительных машин; для особо напряженных деталей быстроходных машин в случаях, когда точность в значительной степени определяет нагрузку или распределение напряжений; для деталей быстроходных механизмов при необходимости бесшумной работы.

Квалитеты 6-8 считаются основными в современном производстве.

Квалитет 9 характерен для деталей в низкоскоростных машинах и механизмах и других машинах с пониженными требованиями к точности.

Квалитеты 10 и 11 применяют для деталей, узлов и машин низкой точности, тихоходных; они предусматривают возможность частичного применения деталей, изготовленных без снятия стружки из чисто тянутой круглой стали и труб, холодноштампованных деталей и т. п.

Квалитеты 12 и 13 применяют при самых минимальных требованиях к качеству обработки, как правило, для вспомогательных устройств, они ориентированы на изготовление деталей без снятия стружки.

Квалитеты 14-18 предназначаются для свободных размеров деталей, т. е. размеров несопрягаемых поверхностей, а также размеров заготовок после предварительной обработки.

Применение того или иного квалитета зависит также от состояния оборудования, на котором осуществляется обработка, от выбранного технологического процесса обработки, особенно для финишной операции, которая обеспечивает требуемую точность.

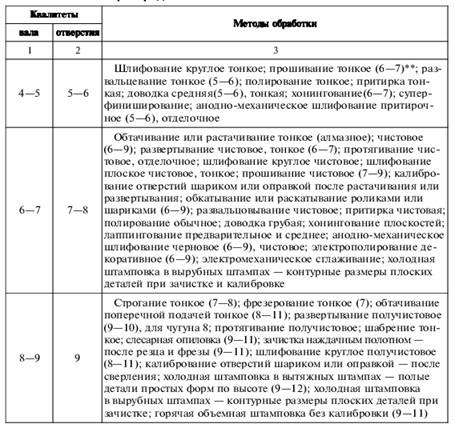

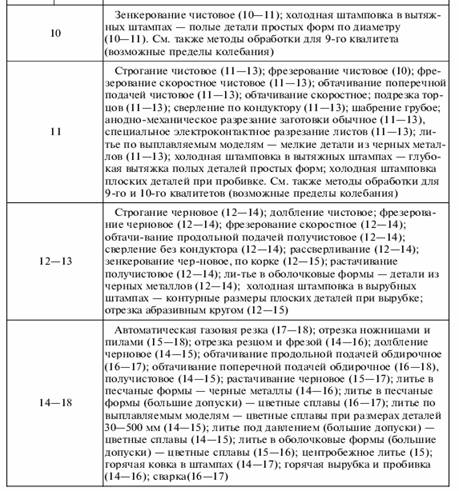

В табл. 5.7 приводятся методы обработки, соответствующие различным квалитетам [13].

5.7. Методы обработки, обеспечивающие получение различных квалитетов при средней экономической точности.

Квалитет может быть обоснован и расчетным путем. Для этого необходимо знать расчетные или полученные из практики значения предельных зазоров или натягов. Например, если при номинальном размере соединения 96 мм установлено, что зазор между шейкой вала и вкладышем подшипника должен находиться в пределах IS^J = 70 мкм; Smin] = 10 мкм. Допуск зазора в этом случае равен [ITS] = S"J - SmJ = 70 - 10 = 60 мкм.

Распределяя допуск посадки поровну между отверстием и валом, получим [ITD] = ITd = ITS/2 = 30 мкм.

Номинальный размер 95 мм попадает в интервал размеров св. 80

до 120 мм. Среднее значение интервала равно л/80 -120 -98 мм. Единица допуска /' = 2,17 мкм. Количество единиц допуска

WD 30 ,,0 , ,

a=~i~=YT?= ' что соответствует примерно6-му квалитету (ц^, = 10,

см. табл. 5.2), 7-му квалитету (ап&л = 16, табл. 5.2). С учетом большей сложности изготовления отверстия примем для него допуск по 7-му квалитету /Та! = 16-2,17 = 34,72 мкм (точное значение равно 35 мкм), а для вала - по 6-му квалитету: /Td6 = 10-2,17 = 21,7 мкм (точное значение равно 22 мкм). Допуск посадки при этом будет равен ITS = ITD + ITd = 35 + 22 = 57 мкм.

Другой способ расчета полей допусков размеров будет рассмотрен в разделе "Расчет размерных цепей".

В том случае, когда нет возможности определить допуск расчетным путем, его можно выбрать по аналогии с теми деталями, работа которых конструктору хорошо известна и дает положительные результаты.