Зарубежные и отечественные модели управления качеством

Японские модели управления качеством[1]

В Японии после окончания Второй мировой войны совершенствование качества возвели в ранг государственной политики. Решение проблем качества в этой стране за довольно короткий срок было весьма успешным.

В Японии была создана система управления качеством, в которой всеобщий контроль качества представляет собой единый процесс обеспечения качества повсеместно на предприятиях, этот процесс осуществляется всем персоналом от президента до простых работников. Основные подходы к управлению качеством в японских моделях сводятся к следующим моментам.

1. Узнать запросы потребителей.

2. Узнать, что будут покупать потребители.

3. Определить затраты, необходимые для достижения качества.

4. Предупредить возможные дефекты и претензии.

5. Предусмотреть корректирующие воздействие.

6. Исключить необходимость проверки.

В 1967 г. на 7-м Симпозиуме по управлению качеством были названы шесть особенностей японской модели управления качеством[1]:

– участие всех звеньев в управлении качеством;

– подготовка кадров и обучение методам качества;

– деятельность кружков качества;

– инспектирование деятельности по управлению;

– использование статистических методов;

– общенациональные программы по управлению качеством.

В Японии были разработаны и применены свои инструменты управления качеством. Сегодня всем хорошо известны эти "семь инструментов"[3].

1. Вовлечение в процесс обеспечения качества каждого сотрудника фирмы.

2. Использование статистических методов контроля над качеством.

3. Создание системы мотивации.

4. Поощрение обучения, повышения квалификации.

5. Организация кружков качества, поддерживающих низшую иерархическую ступень управления.

6. Создание команд (временных коллективов) из специалистов, заинтересованных в решении конкретной проблемы.

7. Превращение проблемы обеспечения качества в общенациональную задачу.

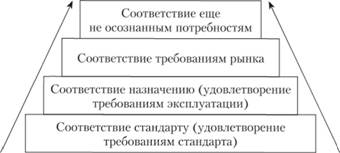

В японских системах управления качеством впервые была использована четырехуровневая иерархия качества, в которой угадывается основной принцип будущей концепции TQM – ориентации на удовлетворение текущих и потенциальных запросов потребителей. Эта структура представлена на рис. 1.8.

Рис. 1.8. Иерархия принципов японских систем управления качеством

В настоящее время существует несколько японских моделей управления качеством.

1. Кружки качества (Quality Circle).

2. Программа "Пяти нулей".

3. Система JIT (Just-In-Time).

4. Система КАНБАН.

Профессор Каору Исикава, один из коллег знаменитого Деминга, предложил идею создания знаменитых кружков качества (QC). Первоначальной целью таких кружков было обучение персонала японских компаний статистическим методам контроля. Такое обучение стало проводиться в японских компаниях в 1960-х гг. для вовлечения сотрудников в работу по совершенствованию качества.

Сегодняшние Кружки качества в Японии – это добровольные объединения работников организаций различного уровня и разных областей деятельности, собирающиеся в свободное от работы время с целью поиска мероприятий по совершенствованию качества. Обычно такие кружки имеют свои девизы ("Думай о качестве ежеминутно", "Качество решает судьбу фирмы" и т.п.) и действуют на основе следующих принципов:

– добровольности участия;

– регулярности собраний;

– конкретности решаемых проблем;

– выявления, изучения и оценки проблем качества в ходе обсуждения.

Кружки качества очень популярны в Японии: первый кружок был зарегистрирован в 1962 г., к началу 1965 г. в Японии было 3700 кружков, а в настоящее время их насчитывается более 300 тысяч.

Основные результаты деятельности кружков качества представлены на рис. 1.9[4].

Рис. 1.9. Основные направления деятельности кружков качества

Программа "Пяти нулей". Японская система управления качеством на производстве ориентирована на предотвращение возможности допущения дефектов. На японских предприятиях большую популярность завоевала программа "пяти нулей", суть которой сводится к тому, что каждый рабочий не должен делать следующее:

1) принимать дефектную продукцию с предыдущей операции;

2) создавать условия для появления дефектов;

3) передавать дефектную продукцию на следующую операцию;

4) вносить изменения в технологию;

5) повторять ошибки.

Система JIT. Программу "пяти нулей" невозможно было реализовать без максимального использования человеческих ресурсов. И это первым доказал на практике вице-президент фирмы "Тойота" по производству Таичи Охно, создавший концепцию Just-In-Time (JIT) – "делать все вовремя", которая обеспечивает "пять нулей" (ноль запасов, ноль отказов, ноль дефектов) в организации производства и позволяет сократить время от момента получения заказа до момента поставки готового продукта потребителю. Именно совместная оптимизация качества, издержек производства, пунктуальность и тщательность выполнения работ позволяют, в конечном счете, увеличить долю рынка, производительность и прибыльность производства.

Система JIT ведет к эффективным действиям по доставке только требуемых товаров или услуг в "правильном" количестве, в "правильное" время и место. При этом под "правильными" понимаются характеристики, которые ожидают как внутренние, так и внешние потребители. Каждая фаза производства в системе JIT заканчивается изготовлением нужной ("правильной") детали именно в тот момент, когда она требуется для последующей операции. Если изготавливаемая деталь будет нужна через час, то она и должна быть изготовлена не раньше, чем через час. Все неиспользуемые какое-то время запасы являются непроизводительными расходами и составляют издержки производителя. Складирование впрок – это выброшенные деньги, время и нерациональное использование площади – таков принцип "Тойоты".

В этом суть концепции JIT, означающей, что все делать нужно только в том количестве, с тем качеством и в то время, которое требуется непосредственно вашим потребителям (внутренним и внешним).

Система КАНБАН. Практически все перечисленные выше принципы управления качеством были воплощены в микрологистической системе корпоративного управления производством и снабжением КАНБАН (KANBAN), внедренной в корпорации Toyota Motors и позволившей сократить производственные запасы на 50%, а товарные – на 8%.

По системе КАНБАН изготавливать конкретный образец продукции начинают только тогда, когда на нее есть определенный заказчик (потребитель). Эта система базируется па следующих принципах:

– усиленный контроль качества;

– поставка продукции заказчику точно в срок;

– наладка оборудования, исключающая брак;

– сокращение числа поставщиков комплектующих;

– максимальное приближение смежников к головному (как правило, сборочному) заводу.

Начиная с 1970-х гг. опыт Японии в области управления качеством постоянно изучается во всем мире. Однако необходимо принимать во внимание то, что специфика японской системы управления качеством обусловлена национальными традициями и социально-экономическими особенностями развития японской промышленности в послевоенный период.

Европейские модели управления качеством[5]

Каждая компания по-своему уникальна. Методика, предложенная Европейским фондом управления качеством (European Foundation for Quality Management – EFQM), предлагает структурированное множество критериев управления качеством, которые могут эффективно применяться для совершенствования деятельности любой компании или ее подразделения.

Методика EFQM используется при проведении конкурса на присуждение Европейской Премии Качества и преследует следующие цели:

– удовлетворение потребностей клиентов;

– удовлетворение интересов персонала;

– влияние на общество.

Одной из основных задач EFQM является содействие компаниям в совершенствовании их деятельности.

Методика EFQM для развития бизнеса представляет собой гибкую структуру, которая может быть реализована различными способами. Главное, чтобы используемый метод опирался на основные положения данной модели.

Модель EFQM базируется на следующих положениях:

– в центре внимания – клиент;

– сотрудничество с поставщиками;

– повышение квалификации и участия персонала;

– процессы и факты;

– непрерывное совершенствование и новаторство;

– руководство и последовательность в достижении целей;

– взаимная ответственность;

– распределение результатов.

Порядок перечисления основных положений не имеет существенного значения. Список основных положений также нс следует считать окончательным, он может изменяться по мере развития и совершенствования деятельности компании.

Реализация перечисленных положений достигаются посредством эффективного Руководства, осуществляемого в отношении Политики и Стратегии, Кадровой Политики, Ресурсов и Процессов и приводящего в конечном счете к Достижению Результатов. Каждый из девяти элементов, лежащих в основе модели EFQM, представляет собой критерий, который можно использовать для оценивания прогресса, достигнутого компанией на пути развития бизнеса.

Множество критериев EFQM можно разбить на две группы.

1. Предпринимаемые усилия.

2. Результаты.

Существует специальная таблица, где каждый критерий выражен в процентном весе от всех критериев (рис. 1.10). Эти процентные веса используются при проведении конкурса на присуждение Европейской премии качества. Используя эти веса, можно сравнить свои итоговые баллы с результатами ведущих компаний Европы. Результаты публикуются и доступны для других компаний. Модель EFQM и соответствующие веса критериев были разработаны в результате многочисленных консультаций, проведенных в различных странах Европы; веса критериев ежегодно пересматриваются, одновременно с совершенствованием всей модели в целом[6].

Критерии из группы "Предпринимаемые усилия" позволяют оценить, как компания решает те или иные проблемы. Критерии распадаются на составляющие части, каждая из которых соответствует определенной проблеме. Каждая составляющая должна относиться к некоторой конкретной области деятельности компании. Каждая составляющая сопровождается списком соответствующих областей деятельности. Необходимо рассмотреть лишь те области, которые соответствуют профилю компании. Допускается ввод новых областей.

В конечном счете компания сама устанавливает список областей, соответствующих профилю ее деятельности.

Рис. 1.10. Таблица определения критериев и их весов (баллов), используемых при проведении конкурса по присуждению Европейской премии качества

Критерии из группы "Результаты" позволяют оценить, чего достигла или собирается достичь компания.

Каждый критерий из этой группы должен относиться к конкретной области деятельности, обеспечивая информацию: о реальных результатах, достигнутых компанией; о целях, которые компания перед собой поставила, а также, по мере возможности, о результатах, которых достигли конкуренты, и о результатах, которых достигли ведущие компании аналогичного профиля.

Представляемые результаты должны содержать мнения и всевозможные отчетные данные, а также конкретные показатели деятельности компании. Надежность и достоверность собранной информации должна тщательно проверяться.

Российский опыт управления качеством (советские модели управления качеством)[7]

Говоря о передовом опыте в области управления качеством, нельзя не вспомнить об отечественной практике совершенствования качества.

Концепции повышения качества (модели управления качеством), существовавшие в Советском Союзе:

Саратовская система бездефектного изготовления продукции (БИП);

Горьковская система КАНАРСПИ;

Ярославская научная организация работ по увеличению моторесурса (НОРМ);

Рыбинская НОТПУ (научная организация труда, производства и управления);

Концепция КСУКП (Комплексная система управления качеством продукции).

В основе системы БИП (нашла свое отражение в Саратовской системе бездефектного изготовления продукции, внедренной на предприятиях Саратовской области в 1955 г.) лежал принцип самоконтроля труда непосредственно исполнителем. Каждый конкретный исполнитель пес ответственность в этой системе за качество изготовленной продукции. В основе этой системы был механизм активизации участников производственного процесса, стимулирующий их к выявлению и устранению не дефектов продукции, а их причин. После повторного выявления бракованной продукции рабочий лишался премии.

Неотвратимость наказания заставляла рабочего строже соблюдать технологическую дисциплину и предъявлять претензии мастеру, инструментальной службе, службе главного механика, если причиной дефекта были некачественные материалы, инструмент или оборудование[8].

Одной из лучших отечественных систем обеспечения качества являлась система КАНАРСПИ (качество, надежность, ресурс с первых изделий), которая по своему содержанию на много опередила свое время. Система содержала комплекс инженерно-технических и организационных мероприятий, обеспечивающих выпуск продукции высшего качества и надежности с первых промышленных образцов. К числу характерных особенностей системы КАНАРСПИ относятся:

– комплексность решения задач обеспечения качества продукции;

– поисковый характер системы, предполагающий всестороннее развитие исследований, направленных на повышение качества продукции и развитие конструкторских, технологических и испытательных служб предприятия;

– организация работ по получению объективной и своевременной информации о качестве выпускаемых изделий;

– интенсивное использование этапа технологической подготовки производства для выявления и устранения причин, снижающих качество изделий;

– проведение конструкторско-технологической отработки изделий в процессе освоения серийного производства и создания серийного образца;

– активное участие предприятия-изготовителя и эксплуатирующих организаций (потребителей) в совершенствовании конструкции изделий и повышении технологичности работ, связанных с эксплуатацией изделия;

– универсальность; возможность применения в различных отраслях промышленности.

Автором системы КАНАРСПИ является главный инженер Горьковского авиационного завода Т. Ф. Сейфи. Многие принципы, заложенные в систему, актуальны и для сегодняшних систем обеспечения качеством. Автор системы одним из первых понял и оценил роль информационного обеспечения процесса управления качеством, перенес акценты в обеспечении качества с этапа производства на стадию проектирования продукции, огромное значение придавал различным видам испытаний, в том числе опытно-экспериментальных образцов изделий.

Современники справедливо считают, что Т. Ф. Сейфи был выдающимся специалистом в области управления качеством, и ставят его имя в один ряд с такими корифеями менеджмента качества, как А. Фейгенбаум, Г Тагути,

Э. Шиллинг, X. Вадсворт.

В середине 1960-х гг. на Ярославском моторном заводе "Автодизель" была внедрена система НОРМ, в которой за критерий качества был принят один из важнейших технических параметров – ресурс до первого капитального ремонта. Системой НОРМ предусматривался планомерный, систематический контроль моторесурса двигателей и его увеличение на основе повышения надежности и долговременности всех узлов и деталей, которые определяют планируемый моторесурс. При этом планировался количественный показатель качества, а мероприятия по его достижению осуществлялись на всех этапах жизненного цикла продукции.

Особое внимание уделялось разработке конструкции и технологии, обеспечивающих повышение технического уровня и качества двигателя. В системе НОРМ были использованы и развиты основные элементы Саратовской и Горьковской систем управления качеством выпускаемой продукции.

Для системы НОТПУ (система научной организации труда, производства и управления (разработана и внедрена на Рыбинском мотостроительном заводе)) характерно комплексное использование методов научной организации труда, производства и управления в условиях постоянного совершенствования технологии и технологического оборудования для каждого рабочего места и для всего предприятия в целом. В системе НОТПУ предусматривалась количественная оценка уровня организации труда, производства и управления в масштабах производственных участков, цехов, предприятия.

Специфика управления качеством в Советском Союзе заключалась в том, что эффективные системы управления качеством создавались на предприятиях военно-промышленного комплекса (ВПК). Именно в ВПК были распространены методы обеспечения качества на стадиях исследования и проектирования новой продукции, статистический контроль качества с применением контрольных карт, специальные стандарты. В недрах ВПК рождались комплексные системы управления качеством продукции (КСУКП), в том числе автоматизированные.

В первой половине 1970-х гг. в результате совместного научно-производственного эксперимента предприятий Львовской области, ВНИИ стандартизации Госстандарта СССР и научно-производственного объединения "Система" была разработана и прошла апробацию комплексная система управления качеством продукции. Главная цель системы заключалась в обеспечении высоких и устойчивых темпов роста качества продукции, выпускаемой предприятием, за счет:

– создания и освоения новых высококачественных видов продукции;

– своевременной постановки на производство новой продукции;

– снятия с производства морально устаревшей продукции;

– улучшения показателей качества выпускаемой продукции путем ее совершенствования и модернизации.

Практика использования в советской промышленности комплексных систем управления качеством выявила их многочисленные недостатки, которые не позволяли изготавливать конкурентоспособную продукцию. К числу таких недостатков следует отнести:

• слабое методическое руководство со стороны отраслевых и головных организаций по стандартизации и управлению качеством;

• пассивность руководителей предприятий в вопросах создания и совершенствования систем управления качеством;

• формальное отношение к организации систем управления качеством;

• недооценку роли обучения персонала методам управления качеством;

• работу по управлению качеством возглавляли отделы технического контроля, а не первые руководители предприятия, что создавало противоречия между руководителями и ОТК при работе "на план" и "за качество";

• недостаточность стимулирования производства высококачественной продукции;

• недостаточный уровень материально-технического, технологического и метрологического обеспечения производства.

Главным же недостатком отечественных систем управления качеством следует считать то, что они не были ориентированы на потребителя.

Однако опыт показал, что именно такого рода системы являлись инструментом, с помощью которого можно было создать эффективный механизм управления качеством продукции[8]. Многие из советских моделей и систем управления качеством применяются и сегодня на множестве российских предприятий.

Сравнительная характеристика советских систем управления качеством представлена в табл. 1.1.

Таблица 1.1

Сравнительная характеристика систем управления качеством в СССР

|

Название системы |

Год создания |

Цель управления |

Объект управления |

Показатели управления |

Отличительные особенности |

Область применения |

|

Саратовская система бездефектного изготовления продукции (система БИП) |

1955 |

Изготовление продукции без дефектов |

Качество труда исполнителей в процессе изготовления продукции |

Процент (доля) сдачи продукции с первого предъявления за определенный период времени (смена месяца, квартал, год) |

• Введение количественной оценки качества труда но единичному показателю – проценту сдачи продукции с первого предъявления • Планирование технических, организационных и идеологических мероприятий, направленных на исключение субъективных и уменьшение объективных причин дефектов • Повышение личной ответственности исполнителей за качество продукции • Усиление роли самоконтроля в процессе труда |

Производство. В настоящее время применяется на более чем 120 тыс. российских промышленных предприятий |

|

Горьковская система "Качество, надежность, ресурс с первых изделий" (КАНАРСПИ) |

1958 |

Обеспечение надежности изделий |

Качество технической подготовки производства новых изделий |

Уровень надежности первого изделия |

• Повышение роли качества продукции на всех стадиях ее проектирования и постановки на производство • Применение объективных методов оценки надежности продукции на стадиях ее разработки и постановки на производство |

Проектирование + технологическая подготовка производства, производство. В настоящее время применяется на более чем 150 тыс. российских промышленных предприятий |

|

Ярославская система научной организации работ по повышению моторесурса (НОРМ) |

1962– 1964 |

Изготовление продукции повышенной надежности |

Качество деталей и сборочных единиц сложной продукции (уровень ведущих показателей качества) |

Величина моторесурса автодизеля |

• Систематическое повышение надежности деталей и сборочных единиц за счет повышения требований к действующей технологической документации • Создание на предприятии специального отдела надежности, ответственного за сбор и обработку информации об эксплуатационной надежности изделий, а также за разработку предложений по повышению долговечности деталей и сборочных единиц • Повышение роли решения проблем качества на стадиях ее эксплуатации (создание ремонтно-эксплуатационной службы) |

Весь жизненный цикл продукции. В настоящее время применяется на более чем 150 тыс. российских промышленных предприятий |

|

Львовская система бездефектного труда (СБТ) |

1961 – 1967 |

Обеспечение бездефектности труда |

Качество труда отдельных исполнителей и коллективов |

Комплексный показатель качества труда отдельных исполнителей и коллективов |

• Усовершенствование количественной оценки качества труда за счет введения комплексного показателя качества труда • Распространение количественной оценки качества труда на инженерно-технических работников и служащих, а также на каждое структурное подразделение |

Любая стадия жизненного цикла продукции. В настоящее время применяется на более чем 70 тыс. российских промышленных предприятий |

|

Львовская комплексная система управления качеством продукции на базе стандартизации (КС УКП) |

1972– 1975 |

Производство продукции высшей категории качества |

Уровень качества по всей совокупности свойств продукции |

Доля и объем продукции высшей категории качества |

• Комплексность, системность управления качеством продукции (КСУКП) • Четкое определение содержания УКП через установленный состав специальных функций управления качеством продукции • Широкое использование в УКП стандартизации • Создание предпосылок для автоматизированного УКП |

Весь жизненный цикл продукции. В настоящее время применяется на более чем 100 тыс. российских промышленных предприятий |

|

Краснодарская комплексная система повышения эффективности производства (КЕС ПЭП) |

1975 |

Повышение эффективности производства (повышение уровня качества продукции, улучшение использования трудовых, материальных и финансовых ресурсов) |

Эффективность производства |

Показатель эффективности производства |

• Разработка комплексного плана повышения эффективности производства, устанавливающего перспективные и текущие задания для каждого подразделения предприятия • Ведение нового метода оценки труда на основе принципа "заработанных премий" • Разработка идеологического обеспечения системы • Расширение сферы применения стандартов предприятия |

Весь жизненный цикл продукции. В настоящее время применяется на более чем 60 тыс. российских промышленных предприятий |

|

Днепропетровская комплексная система управления качеством продукции и эффективным использованием ресурсов (КС УКП и ЭИР) |

1978 |

Улучшение хозяйственной деятельности предприятия |

Уровень качеств продукции и эффективность использования ресурсов |

Показатель качества продукции и эффективность использования ресурсов |

• Расширение содержания специальных функций УКП • Введение специальных функций управления: научно-техническое развитие предприятия, обеспечение условий труда и быта, организация проведения соцсоревнований и т.д. • Установление в планах и доведение до цехов, участков и бригад хозрасчетных показателей • Введение прогрессивных плановых оценочных норм и нормативов |

Весь жизненный цикл продукции. В настоящее время применяется на более чем 40 тыс. российских промышленных предприятий В настоящее время применяется на более чем 40 тыс. российских промышленных предприятий |

|

Комплексная система эффективности производства и качества работы (КС ПЭП и КР) |

1979 |

Совершенствование хозяйственного механизма предприятия |

Эффективность производства и качества работы |

Показатель эффективности производства и качества работы |

• Улучшение использования производственных мощностей, материальных, трудовых и финансовых ресурсов • Укрепление хозрасчета, внедрение бригадных методов труда и усиление роли социальных факторов • Организация социалистического соревнования за повышение эффективности производства и качества работы |

В настоящее время применяется на более чем 100 тыс. российских промышленных предприятий |

|

Система управления производственным объединением и промышленным предприятием на базе стандартизации (СУ ПП и УО) |

1980 |

Выполнение планов, договоров и соцобязательств по производству и поставкам высококачественной продукции при минимальных суммарных затратах на ее исследование и проектирование, изготовление, обращение, эксплуатацию (потребление) |

Процессы исследования, проектирования, изготовления, обращения, эксплуатации или потребления продукции |

Система показателей деятельности предприятия |

• Обеспечение комплексности управления объединением (предприятием) путем создания единой системы управления на основе научных методов проектирования систем • Обеспечение повышения целенаправленности управления путем формирования в составе системы объединением (предприятием) целевых подсистем • Усиление линейного руководства производственными процессами на основе совершенствования производственной и организационной структур |

В настоящее время применяется на более чем 30 тыс. российских промышленных предприятий |

|

• Выделение совокупности конкретных функций управления как обособленных видов управленческого труда и формирования для их совершенствования функциональных специализированных подсистем • Повышение научной обоснованности управленческий решений и улучшение стиля руководства • Охват заводской стандартизации всех аспектов управленческой деятельности объединений (предприятий) • Оценка эффективности управления объединением посредством системы количественно выраженных критериев |