Методы концепции "качество - функциональность - наступательность" (КФН)

Идея философии КФН, возникшая в 1966 г., принадлежит Едзи Акао. В 1972 г. Нисимура и Такайнаги развили эту философию и разработали принципы, которые используются и в настоящее время. В том же 1972 г. идеи КФН впервые получили свое практическое воплощение на верфях г. Кобэ при выполнении правительственного заказа. В последующем фирма Toyota успешно применила КФН для решения сложных проблем и внесла в нее ряд дополнений.

В начале 1980-х гг. фирмы США и Европы под давлением японских конкурентов взяли курс на философию КФН. К этому периоду относится и начало международного переплетения многих европейских фирм.

В японском языке понятие КФН ("Хин хитгу ки но тен кий") имеет несколько иной смысл. Это название, с точки зрения перевода, имеет следующие синонимы каждого из слов:

o качество - свойства качества, атрибутика, ОГЛАВЛЕНИЕ;

o функциональность - функция, претворение (механическое);

o наступательность - развертывание, расширение, разработка.

Что же такое КФН?

КФН - это инструмент приспособления товаров и услуг к желаниям клиента, применяемый в стадии разработки продукции, проходящей через процессы: технической разработки, подготовки производства, производственного процесса, гарантии качества изделия, и сконцентрированный на всех пунктах, представляющих важность для клиента.

Иными словами, в идеологии КФЫ все подразделения, все сотрудники предприятия-производителя охвачены работой над улучшением: качеств, издержек, производственного цикла, эффективности производства.

Это делается для того, чтобы иметь возможность предложить клиенту: товары или услуги, которые: высококачественны, полезны, экономичны, экологичны.

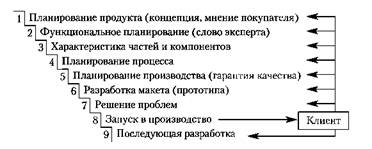

Исходная идея КФН заключается в последовательном претворении по цепочке (рис. 21.18).

Рис. 21.18. Последовательность этапов в исходной идее КФН

КФН представляет собой следующий метод управления проектом создания продукции (рис. 21.19).

При осуществлении проекта совместно работают многие подразделения. При этом в течение длительного времени требуется собирать и накапливать необходимое ноу-хау, что требует интенсивной и квалифицированной коммуникации.

КФН способствует взаимопониманию между различными подразделениями, отображает актуальное состояние проекта и позволяет своевременно распознавать дефициты.

Рис. 21.19. КФН как метод управления проектом

Одним из преимуществ КФН остается надфирменное коллективное творчество.

Опыт США и Японии показал, что с помощью идей КФН можно достичь следующих результатов в экономии и повышении эффективности:

o сократить конструкторский цикл на 30-50%;

o уменьшить инженерные изменения на 25-50%;

o сократить издержки внедрения;

o улучшить исполнение пожеланий клиента;

o более четко учитывать производственные требования;

o упростить поиск общего языка для всех подразделений;

o более четко сформулировать выводы для решения последующих задач.

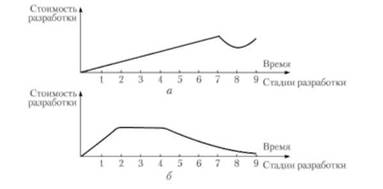

Потенциал успеха КФН заключается в возможности достичь оптимального осуществления проекта за счет перманентного учета всех пожеланий клиента на всех этапах временного разреза проектных стадий (рис. 21.20) путем расчета решения проблем, применение фирменного ноу-хау и сокращения отдельных конструкторских стадий путем улучшенного планирования.

Рис. 21.20. Временной разрез проектных стадий создания изделия

Действительно, на этапе создания макета (прототипа) изделия можно зафиксировать ("заморозить") его свойства, запустить производство, начать серийные поставки заказчику, после чего дорабатывать ("доводить") изделие в соответствии с замечаниями заказчика. Однако такой путь сопровождается большим объемом издержек, поскольку, получив рекламации заказчика, производитель должен любой ценой снять его претензии к продукции. Постоянная информация от заказчика позволяет производителю продукции выиграть время и уменьшить издержки на всех этапах (проектных стадиях) создания изделия.

Следовательно, наряду с логическим структурированием проекта посредством сетевого планирования и управления с одновременным уделением внимания элементам "критических сроков" КФН своевременно вносит в проект ОГЛАВЛЕНИЕ рабочих задач и концентрирует внимание на элементах "критических требований", являясь, таким образом, значительной составной частью "параллельной разработки".

Таким образом, работа по методу КФН выполняется при постоянном учете пожеланий клиента. При этом:

o максимум (пик) трудоемкости смещается (рис. 21.21) к началу временного разреза проектных стадий (пронумерованных в соответствии с рис. 21.20), уменьшая тем самым затраты на переделку в последующих стадиях;

o срок прохождения проектных стадий (рис. 21.21, а, б - выполнены в одном масштабе) сокращается (недаром КФН тесно связывают с девизом: "Лучший результат за половину времени");

o сокращаются общие затраты на создание изделия (характеризующая затраты площадь под кривой графика рис. 21.21, б гораздо меньше площади под кривой графика (см. рис. 21.21, а).

Отметим, что при работе по методу КФН возникает необходимость переосмысления методики работы на всех проектных стадиях, что требует коллективного (всеобщего) участия сотрудников предприятия-производителя. Однако успех конечного результата создания продукции оправдывает эти затраты.

Рис. 21.21. Изменения затрат на этапах временного разреза проектных стадий при обычной технологии (а) и при параллельной разработке с улучшенной подготовкой (б)

Таким образом, в соответствии с обычным производственным процессом КФН выполняется в четыре основные фазы (лежащие между пятью этапами (см. рис. 21.18) исходной идеи КФН):

o планирование продукта;

o планирование частей и компонентов;

o планирование процесса;

o планирование производства и гарантии качества.

Однако специальный метод обработки дает по сравнению с обычным уплотнение во времени и перемещение центра тяжести на начальные стадии.

В отличие от обычной разработки проекта, результатом которого является продукт, который, возможно, придется клиенту по вкусу, КФН с самого начала закладывает в основу требования, предъявляемые клиентом к продукту, с целью оптимальной разработки и производства последнего (рис. 21.22). При этом отпадает значительная часть функциональных исправлений и улучшений поставленного продукта.

КФН создает связь между входными и выходными величинами (рис. 21.23) для фаз планирования: продукта, частей и компонентов, процесса, производства и качества.

Рис. 21.22. КФН и фазы разработки проекта

Рис. 21.23. Создание КФН связи между входными и выходными величинами для фаз планирования: продукта, частей и компонентов, процесса, производства и качества

При этом матрица планирования продукта переводит пожелания клиента в качества продукта (т.е. переводит голос клиента па язык фирмы).

Матрица планирования частей и компонентов превращает требования к исполнению в конкретные характеристики частей и компонентов (т.е. на этом этапе желание клиента находит свое "физическое" воплощение).

Матрица планирования процесса претворяет части и компоненты в изготовительные циклы (т.е. определяет ход процесса изготовления деталей и частей).

Матрица планирования производства переносит производственный процесс на технологические инструкции (т.е. соответствующие меры гарантируют его надежность и воспроизводимость).

Процесс перехода от фазы к фазе, при котором выходные параметры предыдущей матрицы становятся входными параметрами последующей (подчиненной) матрицы (см. рис. 21.23), служит гарантией того, что пожелания клиента находятся в центре внимания во время всего процесса изготовления.