Методика и модели прогнозирования ресурса

Методика прогнозирования ресурса изделий включает следующие этапы.

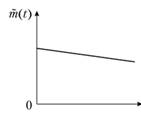

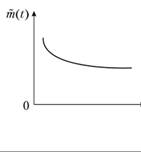

1. Строятся графики зависимостей измеряемых и информативных параметров изделия, необходимые для того чтобы правильно выбрать аппроксимирующую функцию из следующего списка: линейная; параболическая; гиперболическая; экспоненциальная.

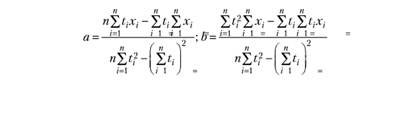

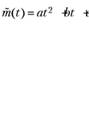

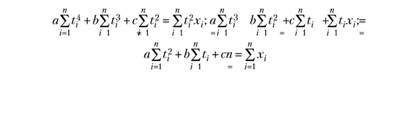

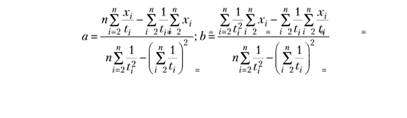

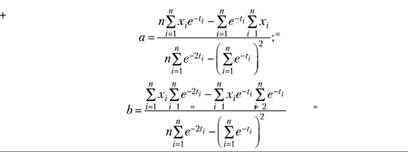

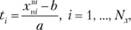

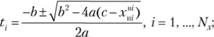

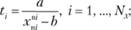

Аппроксимирующие функции, их графики и формулы для вычисления постоянных коэффициентов уравнений регрессии приведены в табл. 7.4. Коэффициенты уравнения регрессии вычисляются для каждого контролируемого параметра. Затем для каждого параметра определяется время до пересечения графика с верхней или нижней границей параметра по следующим формулам:

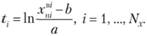

• для линейной аппроксимации

где  – граничные значения параметра; а, b – коэффициенты в уравнениях регрессии; Nx – число контролируемых параметров; • для параболической аппроксимации

– граничные значения параметра; а, b – коэффициенты в уравнениях регрессии; Nx – число контролируемых параметров; • для параболической аппроксимации

• для гиперболической аппроксимации •

• для экспоненциальной аппроксимации

Таблица 7.4

Аппроксимирующие функции, их графики и формулы для вычисления постоянных коэффициентов

|

Функции |

Формулы для определения постоянных коэффициентов |

Графики |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание: n – число замеров; – время замера; xt – значение параметра в i-й момент времени; с – коэффициент в параболическом уравнении регрессии.

Верхнее или нижнее граничное значение параметра выбирается исходя из условия, согласно которому полученное время должно быть положительным.

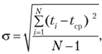

2. Вычисляются среднее время (среднее арифметическое значение) tср и среднее квадратическое отклонение времени σ от математического ожидания по формуле

где N – число контролируемых параметров.

3. Вычисляется минимальное время по формуле

где γ – коэффициент Стьюдента в зависимости от введенной доверительной вероятности и числа замеров контролируемых параметров.

Если минимальный ресурс меньше нуля, то наибольшее значение времени исключают и вычисления среднего времени и минимального ресурса повторяют для оставшихся значений времени, при этом N уменьшается на единицу; и т.д. до тех пор, пока минимальный ресурс не будет больше нуля.

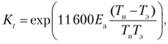

4. Так как испытания проводятся при повышенной температуре, то учитывается температурный коэффициент (коэффициент ускорения), который вычисляется по формуле

где Еa – энергия активации; Ти – температура испытаний; Тэ – температура эксплуатации.

5. Минимальный ресурс изделия с учетом перегрева определяется по формуле

После вычисления ресурса изделия программа расчета в электронном виде, например Prognoz, сравнивает полученный результат с требуемым временем работы и, если он получается неудовлетворительным, вычисляет минимум автокорреляционных функций по каждому контролируемому параметру и выдает рекомендацию – насколько надо продлить испытания и с какой частотой делать замеры параметров.

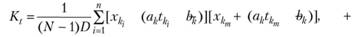

Автокорреляционная функция рассчитывается по формуле

где k = 1, ..., N; N – число контролируемых параметров; п – число замеров параметров; т = 1, п – смещение функции; аk, bk – коэффициенты в уравнении регрессии в к-с моменты времени; tkm – шаг смещения по времени; хкт – параметр, смещенный на один шаг; D – дисперсия.

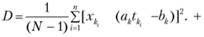

Дисперсия вычисляется по формуле

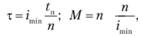

6. Для каждого контролируемого параметра подбирается первый минимум автокорреляционной функции, точнее, номер замера, при котором получается этот минимум. Затем находится некий средний номер замера для всех контролируемых параметров, при котором наблюдается минимум всех автокорреляционных функций. Другими словами, следует найти номер замера, который меньше всего связан с остальными. При продолжении испытаний имеет смысл проводить "некоррелированные" замеры с интервалом времени, равным τ, и число замеров должно составлять М:

где imin – номер замера, при котором Кt = min; tп – время последнего замера; п – число замеров.

Примечание. Практические примеры применения представленной модели по целому ряду приборов МЭМС для прогнозирования их показателей надежности авторы планируют дать в следующей книге, которую предполагают издать в этом же издательстве. Примеры основываются на результатах испытаний приборов, выполненных на имеющемся в НИУ МИЭТ оборудовании.