Лекция 5. Логистический менеджмент на предприятии

В результате изучения пятой главы учебника студент или заинтересованный читатель должен:

знать

• теоретические и методические основы реализации логистики как концепции управления;

• типовые методы воздействия на предметы труда и особенности организации технологическо-логистического процесса;

уметь

• формировать вытягивающие логистические системы;

• принимать эффективные управленческие решения в рамках логистического менеджмента на предприятии;

владеть

• методами и приемами бережливого производства;

• навыками оптимизации количественных параметров и качественных характеристик логистических потоков.

Организация управления предприятием на основе логистического подхода

Рассмотрим основные аспекты управления предприятием на основе логистического подхода.

По источнику генерирования потоков ресурсов можно выделить выталкивающие и вытягивающие логистические концепции, которые составляют основу решения данной проблемы. При этом:

1. При использовании выталкивающей концепции производители и поставщики изготавливают и поставляют продукцию, а также стремятся оказывать услуги в соответствии с предварительно составленным графиком на определенный период по команде централизованной системы управления независимо от того, нужны ли они для следующего процесса (рис. 5.1).

Рис. 5.1. Структура выталкивающей производственной системы

– информационные потоки;

– информационные потоки;  – материальный поток

– материальный поток

Принцип выталкивания является общепринятым методом управления процессами и, зачастую, представляет собой целесообразный выбор. Руководство предприятия предполагает, что продукцию и услуги можно без особых проблем реализовать на рынке. Одновременно оно рассчитывает на то, что наполнение складов готовой продукцией способствует оперативному удовлетворению запросов потребителей. Этот аргумент особо привлекателен в случаях, если производственный цикл продолжителен, существуют проблемы с качеством продукции и услуг или оборудование достаточно часто выходит из строя. Продуктивнее и надежнее выпускать продукцию на тот случай, когда в будущем возникнет ее дефицит на рынке.

Однако эти аргументы имеют достаточно большие ограничения. Принцип выталкивания и связанные с ним материально-технические запасы не всегда позволяют предприятию адекватно реагировать на сложившуюся рыночную конъюнктуру. Очень часто возникает дефицит продукции, которую намерено продавать предприятие, при этом на складах находится избыток некоторых видов продукции. Повышение уровня товарно-материальных запасов не способствует рациональному использованию производственных мощностей. Наоборот, это, как правило, приводит к чрезмерным затратам и потере возможностей непрерывного совершенствования процессов ("кайзен").

В отличие от выталкивающей в основу логистической вытягивающей концепции положен децентрализованный принцип управления процессами, когда указания на начало производства поступают непосредственно со склада готовой продукции или службы маркетинга предприятия. Обработка ресурсов на предыдущей стадии производственного процесса начинается по запросу (по мере необходимости) последующей стадии, и так по ходу производственного процесса от первой до последней производственной операции (рис. 5.2).

Рис. 5.2. Структура вытягивающей производственной системы

– информационные потоки;

– информационные потоки;  – материальный поток

– материальный поток

Процесс происходит в направлении, обратном движению материального потока. Вытягивающая концепция ориентирована преимущественно на стабильный спрос, работу с минимальным уровнем запасов, что при значительном колебании спроса приводит к дефициту ресурсов и сбоям в производственной системе.

В соответствии с рис. 5.2 наиболее известной формой вытягивающей производственной системы является система "Just-in-time" (JIT) (английская версия японской концепции, по-русски – "точно вовремя"), для реализации которой организуется поток ресурсов, вытягиваемых в ходе процесса. Простейшая система перемещает продукцию между двумя производственными участками в контейнере. Когда последующему участку требуется очередная партия ресурсов, он просто возвращает пустой контейнер на предыдущий участок, тем самым подавая сигнал о необходимости его заполнения (рис. 5.3).

Для большинства операций этот режим недостаточно надежен, поэтому обычно альтернативным вариантом становится система "канбан". "Канбан" – это японское название карточки или любой другой формы наглядного учета используемых ресурсов.

Существует несколько способов применения системы "канбан". Наиболее часто встречаются два различных типа карт: "канбан производства" и "канбан перемещения" (рис. 5.4). Рассмотрим особенности функционирования данной системы более подробно.

Рис. 5.3. Простейший режим взаимодействия подразделений при реализации концепции "Just-in-time"

Итак:

• все ресурсы хранятся и перемещаются в стандартных контейнерах, для каждого материала используется свой контейнер;

• контейнер перемещается только тогда, когда к нему прикрепляется "канбан перемещения";

• когда последующий участок нуждается в ресурсах, т.е. когда запасы ресурсов у него снижаются до уровня повторного заказа, к пустому контейнеру прикрепляется "канбан перемещения". Это является сигналом для того, чтобы отправить этот контейнер на участок хранения небольшого запаса незавершенного производства;

• на участке хранения незавершенного производства располагается полный контейнер, к которому прикреплен "канбан производства";

• "канбан производства" снимается и передается на предыдущий участок. Это является сигналом для дан-

Рис. 5.4. Система "канбан" с двумя типами карточек

ного участка, что можно производить следующую партию продукции, достаточную для наполнения контейнера;

• "канбан перемещения" прикрепляется к полному контейнеру, тем самым давая сигнал на его перемещение на последующий участок.

Хотя при использовании данной системы возникает какой-то запас незавершенного производства, но он незначительный. Когда полный контейнер перемещается, на участке незавершенного производства обычно остается только один контейнер, и продукция не поступает до тех пор, пока предыдущий участок ее не произведет.

К каждому полному контейнеру на участке незавершенного производства прикреплен "канбан производства", поэтому число таких "канбанов" наглядно показывает общий объем незавершенного производства. Только один "канбан производства" на участке означает, что запас незавершенного производства ограничен объемом в один контейнер. Если там два "канбана производства", то это удваивает запас незавершенного производства, и каждый последующий "канбан" приводит к увеличению запасов. Цель системы "Just-in-time" – работать с минимальными запасами, следовательно, с минимальным числом карточек "канбан".

Основные характеристики системы "канбан" следующие:

• сигнал отправляется назад, на предыдущий участок, давая команду на начало производства. Объем этого производства достаточен для заполнения контейнера;

• применяются стандартные контейнеры, в каждом из которых хранится установленное число единиц продукции. Как правило, это число невелико, и составляет 10% дневной потребности;

• размер каждого контейнера минимален и определяется производственной партией, которую целесообразно выпускать; обычно на участке незавершенного производства находится только один или два полных контейнера;

• применяется установленное число контейнеров и карточек "канбан";

• запас незавершенного производства контролируется размером контейнеров и числом карточек;

• материальные ресурсы могут перемещаться только в контейнерах, а контейнеры могут перемещаться только тогда, когда к ним прикрепляется карточка "канбан". Это обеспечивает четкий механизм контроля объема произведенной продукции и временем ее перемещения;

• хотя системой легко управлять, она гарантирует, что запасы незавершенного производства не накапливаются.

В настоящее время система "Just-in-time" разработана в самых разных вариантах. Сейчас в типовой системе "Just- in-time" ручные карточки "канбан" заменены электронными сигналами. Система контроля отслеживает перемещение материальных ресурсов, используя штрих-кодирование или другие варианты, и посылает сигнал на предыдущий участок, свидетельствующий, что необходимо подготовить следующую партию продукции.

Система "Just-in-time" была создана в основном для сокращения запасов и позволила некоторым предприятиям сократить их на 90%. Кроме того, введение системы "Just-in- time" привело к ряду других выгод: сокращению производственных площадей (до 40%), уменьшению затрат на закупки (до 15%), сокращению инвестиций в запасы и т.д.

В целом, "Just-in-time" позволяет получить следующие выгоды:

• снижаются запасы сырья и незавершенного производства:

• сокращается производственный цикл;

• повышается производительность;

• оборудование используется с большей загрузкой;

• упрощаются процедуры планирования и диспетчеризации;

• сокращается объем информации на бумажных носителях;

• повышается качество материальных ресурсов и продукции;

• снижается объем отходов;

• у сотрудников появляется более ответственное отношение к работе;

• улучшаются взаимоотношения с поставщиками;

• появляется стремление решать проблемы, возникающие в ходе работ.

В то же время у предприятий, использующих систему "Just-in-time", возникают некоторые специфические проблемы:

• более высокий риск от полного внедрения новых систем и операций;

• необходимость первоначальных инвестиций и затрат на реализацию;

• получение положительного эффекта в долгосрочной перспективе;

• зависимость от высокого качества материальных ресурсов, поставляемых со стороны;

• неспособность отдельных поставщиков использовать методы "Just-in-time";

• необходимость в стабильном производстве, хотя спрос часто колеблется или имеет сезонные отклонения;

• снижение гибкости, что затрудняет удовлетворение особых или меняющихся потребностей рынка;

• сложности при сокращении времени на переналадку оборудования и связанных с этим затрат;

• первоначальное отсутствие энтузиазма персонала к внедрению системы данного типа;

• отсутствие духа сотрудничества и доверия между работниками предприятия;

• проблемы адаптации "Just-in-time" к другим информационным системам, например, системам заказчиков;

• необходимость изменения планировки производственного оборудования;

• работа персонала в условиях повышенного стресса;

• неспособность части сотрудников взять на себя дополнительную ответственность за результаты деятельности.

Наиболее известной вытягивающей производственной системой на сегодняшний день является система "Toyota Production System", принципы которой представлены на рис. 1.29.

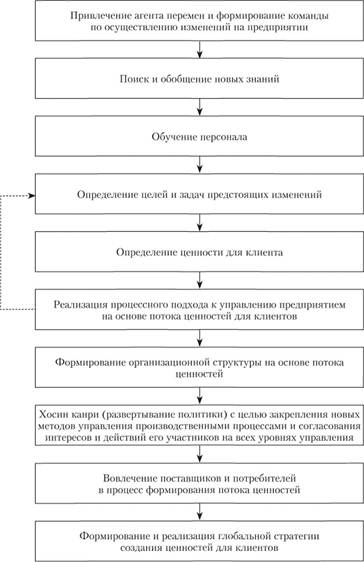

Для того чтобы спроектировать, сформировать и внедрить вытягивающую логистическую систему на предприятиях, использующих традиционную выталкивающую систему, не позволяющую обеспечить требуемый уровень конкурентоспособности в новых условиях хозяйствования, следует придерживаться последовательности действий, представленных на рис. 5.5.

Как следует из данных рис. 5.5, важной предпосылкой внедрения вытягивающих логистических систем является определение нужд потребителя и выявление операций, которые ведут к удовлетворению этих нужд, создавая добавленную ценность или способствуя ее созданию.

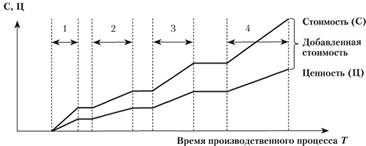

Следующей стадией внедрения является анализ текущего состояния процесса создания ценности для клиента. Для этого выявляются технологические и логистические аспекты бизнес-процесса "Выполнение заказа", в том числе изучаются маршруты и перемещения материальных ресурсов, объемы незавершенного производства, состояние оборудования, технологической оснастки и производственной инфраструктуры, уровень производственной дисциплины и др., после чего составляется карта текущего состояния производственного процесса. Важной составной частью данной деятельности является определение действий (функций и операций), добавляющих ценность для потребителей продукции и услуг. Пример изменения стоимости и ценности продукта представлен на рис. 5.6.

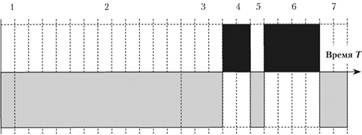

Для того чтобы оценить, насколько бизнес-процесс соответствует ценностям конечных потребителей, составляются карты текущего состояния данного процесса (табл. 5.1). Сведения, представленные в табл. 5.1, с целью наглядности могут быть трансформированы во временную ось создания ценности для потребителя (рис. 5.7).

Рис. 5.5. Последовательность проектирования, формирования и внедрения вытягивающей производственной системы на действующих предприятиях

Рис. 5.6. Изменение стоимости и ценности продукта, сущность понятия "добавленная стоимость"

(1–4 – операции технологического процесса)

Рис. 5.7. Временна́я ось создания ценности для потребителя (см. табл. 5.1)

– время добавления ценности;

– время добавления ценности;  – неизбежные потери

– неизбежные потери

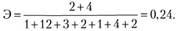

Данные рис. 5.7 позволяют рассчитать эффективность производственного процесса Э по формуле

(5.1)

(5.1)

где ВДЦ – время добавления ценности; ВЦ – общее время цикла.

Эффективность процесса, представленного в табл. 5.1, составляет

Таблица 5.1

Фрагмент карты текущего состояния производственного процесса

|

Операция процесса |

1. Постановка заказа на продукцию в очередь |

2. Ожидание заказа в очереди на исполнение |

3. Получение и транспортировка сырья на переработку |

4. Первичная переработка сырья |

5. Переналадка оборудования |

6. Изготовление продукции |

7. Транспортировка продукции на склад |

|

Подразделение предприятия |

Производственно- диспетчерский отдел |

Служба логистического менеджмента |

Производственный цех |

Служба логистического менеджмента |

|||

|

Добавление стоимости |

Не добавляет |

Не добавляет |

Не добавляет |

Добавляет |

Не добавляет |

Добавляет |

Не добавляет |

|

Время выполнения операций, ч |

1 |

12 |

3 |

2 |

1 |

4 |

2 |

После составления карты текущего состояния производственного процесса формируется система его показателей. Ниже приводится несколько показателей, которые, как правило, рассчитываются на этом этапе:

• время выполнения заказа: суммарное время пребывания продукта в системе;

• коэффициент добавления стоимости: суммарное время добавления ценности, поделенное на время выполнения заказа;

• расстояние перемещения продукта;

• расстояния перемещения людей, выполняющих работу;

• производительность: человеко-часы на транзакцию;

• количество передач продукта из рук в руки;

• уровень качества: процент продукции, которая проходит процесс и не имеет дефектов.

После того как рассчитаны показатели процесса, необходимо вновь вернуться к целям, поставленным ранее, чтобы проверить, приемлемы ли они и нс следует ли поставить дополнительные цели.

Деятельность промышленного предприятия в рыночных условиях ориентирована на более полное удовлетворение ожиданий потребителей и улучшение их благосостояния, на получение дополнительной прибыли производителями продукции и услуг, а также па приобретение наибольшей выгоды всеми заинтересованными сторонами (поставщиками, персоналом предприятия, акционерами, инвесторами) и обществом в целом. Эти цели достигаются при процессном подходе ("process approach") к управлению промышленным предприятием.

В международных стандартах ISO серии 9000:2000 указывается, что желаемый результат достигается более эффективно, если деятельностью и связанными с ней ресурсами управлять как процессами. При этом любой вид деятельности или набор видов деятельности, в которых используются ресурсы с тем, чтобы преобразовать входы в выходы, могут рассматриваться как процесс.

Входом процесса являются необходимые материалы и информация. Под материалами понимается не только сырье, материалы, полуфабрикаты и т.п., но также нормативная и конструкторско-технологическая документация на них.

Выходом процесса является готовый продукт или услуга, ценностью и стоимостью которых определяется потребительский спрос на данный продукт или услугу.

Чтобы функционировать эффективно, предприятия должны выявлять многочисленные взаимосвязанные и взаимодействующие процессы и управлять ими. Часто выход одного процесса непосредственно формирует вход для следующего. Систематическая идентификация и менеджмент задействованных в организации процессов и, особенно, их взаимосвязей могут считаться процессным подходом.

К выгодам, извлекаемым из процессного подхода, можно отнести:

• интеграцию и согласование процессов для достижения запланированных результатов;

• возможность сфокусировать усилия на результативности и эффективности процессов;

• обеспечение доверия заказчиков и других заинтересованных сторон в отношении стабильного функционирования предприятия;

• прозрачность операций внутри предприятия;

• более низкие затраты и более короткую длительность циклов благодаря эффективному использованию ресурсов;

• улучшенные, состоятельные и предсказуемые результаты;

• вовлечение людей и уяснение ими своих обязанностей.

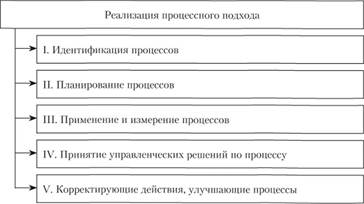

Реализация процессного подхода предусматривает выполнение следующих стадий (рис. 5.8).

Рис. 5.8. Структура реализации процессного подхода на предприятии

В свою очередь, каждая из стадий, представленных на рис. 5.8, имеет свою структуру. Рассмотрим их более подробно.

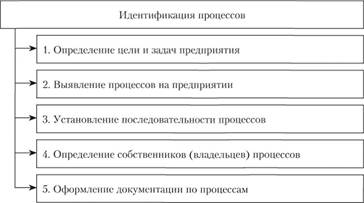

I. Структура стадии идентификации процессов отражена на рис. 5.9.

1. На этапе определения цели и задач предприятие должно идентифицировать своих потребителей (заказчиков) и другие заинтересованные стороны, а также их требования, потребности и ожидания, чтобы установить необходимые выходы предприятия.

Рис. 5.9. Структура стадии идентификации процессов на предприятии

Высшее руководство должно решить, к каким рынкам будет обращаться предприятие, и установить необходимые задачи, которые следует решать для данных выходов.

2. В рамках процессного подхода обычно выделяют следующие типы процессов:

• процессы менеджмента предприятия, которые включают процессы, относящиеся к установлению целей и задач, анализу внешней и внутренней среды, разработке и реализации стратегии предприятия, обеспечению коммуникаций, приобретению необходимых ресурсов, а также выполнению основных функций управления предприятием;

• процессы управления ресурсами. Они включают процессы обеспечения ресурсами подразделений предприятия,

создания продукции и оказания услуг и их реализации на рынке;

• процессы измерения и анализа полученных результатов, разработки управленческих решений и их реализации.

Необходимо не только выявить данные процессы на предприятии, но и идентифицировать все входы и выходы этих процессов, а также их поставщиков, заказчиков (потребителей) и другие заинтересованные стороны, которые могут быть как внутренними, так и внешними.

3. При установлении последовательности процессов следует принимать во внимание:

• заказчика (потребителя) каждого процесса;

• входы и выходы каждого процесса;

• взаимодействие процессов, их границы и характеристики;

• временны́е рамки синхронизации последовательных процессов;

• результативность и эффективность процессов.

На данном этапе целесообразно использовать диаграммы, схемы и карты процессов.

4. Определение собственников (владельцев) процессов связано с установлением ответственности и полномочий по каждому из выделенных процессов.

Руководство должно определить роли и обязанности персонала предприятия, чтобы гарантировать применение, поддержку и улучшение каждого процесса и их взаимодействие. Лицо, ответственное за процесс и наделенное соответствующими полномочиями, обычно считается собственником (владельцем) процесса.

5. Определяя процессы, подлежащие документированию, предприятие должно учитывать:

• объем и сложность деятельности такого рода;

• сложность процессов и их взаимодействия;

• важность (критичность) процессов;

• наличие компетентного персонала.

Для документирования процессов могут быть использованы графические описания, письменные инструкции, контрольные листы, карты потоков, визуальные медиасредства или электронные методы.

Дальнейший ход работ определяется в соответствии с методологией P-S-D-A (Plan-Do-Check-Act) – "Планируй-Делай-Проверяй-Воздействуй". Это основные стадии, которым надо следовать для постоянного улучшения процессов ("кайзен") (рис. 5.10).

Рис. 5.10. Цикл P-S-D-A

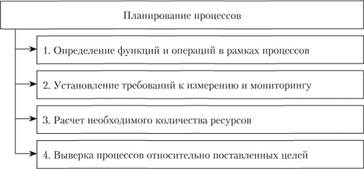

II. Структура стадии планирования процессов отражена па рис. 5.11.

Рис. 5.11. Структура стадии планирования процессов на предприятии

1. На этапе определения функций и операций осуществляется структуризация процессов на функции, а функций – на операции. При этом устанавливается последовательность функций и операций, обеспечивающая рациональное преобразование входов в выходы рассматриваемого процесса.

2. На втором этапе следует определить, где и как проводить измерения и мониторинг, которые должны служить целям контроля и улучшения процессов, а также характеристики процессов, позволяющие выявить их эффективность и результативность. При этом, как правило, учитываются такие факторы, как:

• соответствие продукции и услуг установленным требованиям;

• удовлетворенность заказчика (потребителя);

• своевременность поставки ресурсов, а также продукции и услуг;

• длительность протекания процесса;

• количество и периодичность отказов оборудования, недопоставок ресурсов, дефектов продукции и услуг;

• наличие отходов и направления их использования либо утилизации;

• затраты на осуществление функций и операций процесса;

• потери рабочего времени на вспомогательные и непроизводственные функции и операции.

3. На следующем этапе определяются номенклатура и количество ресурсов, необходимых для выполнения процессов. Примерами при использовании процессного подхода могут быть ресурсы:

• человеческие;

• материальные;

• информационные;

• финансовые;

• а также элементы инфраструктуры.

4. При выверке процессов необходимо убедиться, что характеристики процесса, его функции и операции совместимы с целями предприятия. Это значит, что следует проверить, удовлетворяются ли идентифицированные ранее требования. Если нет, то необходимо рассмотреть, какие модифицированные и (или) дополнительные функции и операции требуется использовать в рамках процесса, и, возможно, вернуться к начальным фазам процесса для его улучшения.

III. Применение и измерение процессов.

Если цели функционирования процесса сформулированы, устанавливают:

• критерии достижения этих целей;

• показатели, с помощью которых можно измерить критерии;

• стандарт, т.е. некоторое числовое значение показателя, которое нужно достичь.

Например, на предприятии установлены следующие цели:

• оперативное выполнение заказов;

• полная комплектация заказов;

• предотвращение дефектов;

• ритмичность производства.

В качестве критериев выбрана результативность процессов (это обусловлено тем, что она определяется тем, достигаются ли цели предприятия или нет. Поэтому критерии достижения целей будут критериями результативности процесса).

С учетом этого критериями результативности процесса будут:

• минимальная длительность выполнения заказов;

• исключение ошибок в комплектации заказов;

• бездефектное производство;

• исключение сверхурочных работ.

Установим показатели результативности процесса:

Р1 – среднее время выполнения заказа;

Р2 – среднее число ошибок в комплектации заказа;

Р3 – среднее число дефектов в заказах;

Р4 – среднее число часов сверхурочной работы (по заказам).

Численные значения показателей результативности подсчитываются по следующим формулам:

(5.2)

(5.2)

где КПВ – календарный период времени; ЧВЗ – число выполненных заказов;

(5.3)

(5.3)

где 40 – число ошибок в комплектации заказов;

(5.4)

(5.4)

где ЧД – число дефектов в заказах;

(5.5)

(5.5)

где ЧЧСуР – число часов сверхурочной работы.

Все показатели рассчитываются за определенный промежуток времени, например, месяц.

Устанавливают следующие стандарты показателей результативности:  – по полученным результатам выполнения работ на соответствующих производственных участках;

– по полученным результатам выполнения работ на соответствующих производственных участках;  .

.

IV. Принятие управленческих решений по процессу. Информацию о результативности процесса получают в рамках внутреннего аудита с использованием контрольной карты, где это возможно. Контрольная карта позволяет определить, находится ли процесс в управляемом состоянии (т.е. предсказуем), когда присутствуют только общие (случайные) причины вариаций (отклонений показателей от стандарта). Если процесс непредсказуем (выходит из-под контроля), то выявляют и устраняют конкретные (особые) причины вариации путем введения корректирующих действий. Если обнаружена тенденция к нестабильности, осуществляются предупреждающие действия.

После достижения стабильности процесса проводится анализ его возможности (точности процесса). Если процесс стабилен, но не способен обеспечить требования к стандартам с приемлемой точностью, его следует улучшать.

V. Корректирующие действия, улучшающие процессы. На данной стадии следует решить, нужно или не нужно вмешиваться в процесс, и если нужно, то когда и кому. Это решение определяет успех или неудачу деятельности по улучшению процессов.

Допустим, что с точки зрения управления качеством продукции и услуг цель улучшения процессов – снижение вариабельности показателей качества. Иначе говоря, на данной стадии используется статистическое управление процессами (СУП). СУП – это методология постоянного совершенствования процессов, основанная на контрольных картах и теории вариабельности. В этой ситуации существенную помощь оказывает постановка следующих вопросов: "Что невозможно сделать сегодня в рамках данного процесса?", "Но если бы смогли это сделать, изменилось бы функционирование процесса?". В зависимости от ответов на данные вопросы руководство предприятия решает, следует ли ему предпринять усилия для того, чтобы поднять процесс на новый уровень. На этой стадии значительную роль играют внедрение передового опыта, творческий подход к делу и инновации.

Улучшение процесса обязательно включает определение новых целей по улучшению данного процесса (очередная стадия Р, см. рис. 5.10). Это дает возможность представить постоянное улучшение процесса в виде спиралеобразной модели (спирали Гегеля). Существующий уровень идентификации процесса (тезис) входит в противоречие с неким новым положением, требованием или выявившимся фактом (антитезис). С помощью процессного подхода к управлению предприятием это противоречие разрешается. Но полученное управленческое решение неминуемо становится тезисом нового уровня знаний и т.д.

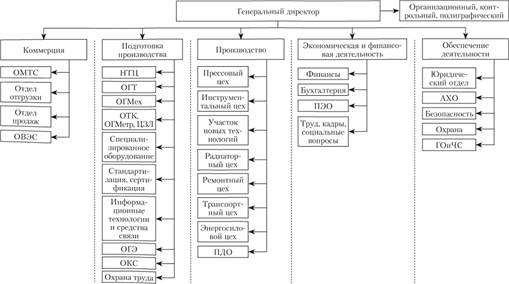

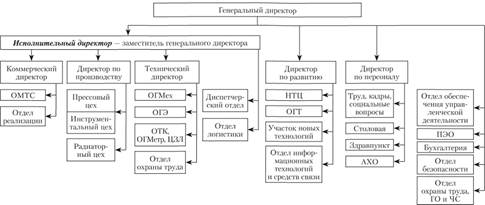

Важным этапом эффективного внедрения логистического подхода к управлению предприятием является проектирование и внедрение организационной структуры управления. Рассмотрим данный аспект на примере среднего по размеру предприятия, производящего радиаторы для автомобильных двигателей внутреннего сгорания. Исходные данные для проведения данного этапа представлены на рис. 5.12. На нем изображены основные блоки деятельности рассматриваемого предприятия: коммерция, подготовка производства, производство, экономическая и финансовая деятельность, а также обеспечение деятельности предприятия, а также соответствующих им подразделений.

Данные рис. 5.12 позволяют перейти к выявлению вариантов организационной структуры управления рассматриваемым предприятием. На этом этапе необходимо решить следующие задачи:

• обеспечить разграничение текущей и стратегической деятельности предприятия;

• минимизировать количество должностей высшего уровня управления;

• создать предпосылки для перехода к матричным структурам управления в перспективе;

• заложить основу для внедрения основ концепции бережливого производства ("Lean production") на основе базовой концепции "Toyota Production System". С этой целью целесообразно сформировать отдел логистического менеджмента, объединяющий транспортное и складское хозяйства. В перспективе в состав отдела логистического менеджмента должен войти отдел информационных технологий и средств связи.

Фактически речь может идти о том варианте организационной структуры управления, который может быть внедрен на предприятии как переходный или промежуточный вариант.

Результаты данного этапа работ представлены на рис. 5.13.

Уточнение ограничений при формировании организационной структуры управления предприятием связано с необходимостью дополнительного получения информации на предприятии но таким аспектам, как:

• выявление количества документации, перерабатываемой подразделениями предприятия, и трудоемкости ее оформления;

• определение времени на преодоление документацией так называемых межфункциональных барьеров, т.е. на ее транспортировку и хранение (ожидание времени оформления);

• анализ содержания документации с целью устранения дублирования информации и сокращения ее количества;

• определение целесообразности подключения подразделений предприятия к оформлению тех разделов документов, которые не касаются их деятельности;

• выявление перспектив автоматизации документооборота и др.

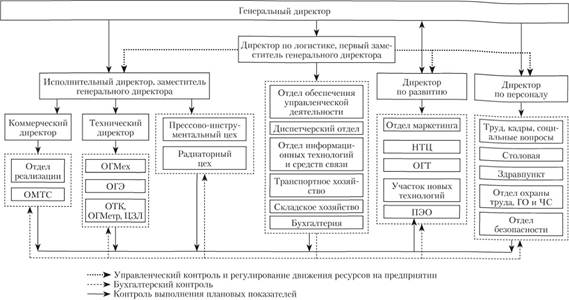

Предпочтительный вариант организационной структуры управления предприятием, который может быть внедрен после начального варианта, изображенного на рис. 5.13, представлен на рис. 5.14. Его особенностями являются:

• формирование предпосылок для перехода к матричным структурам управления предприятием за счет:

– управленческого контроля и осуществления прохождения материальных, информационных и финансовых ресурсов по предприятию (начальный вариант постановки логистики на предприятии);

– бухгалтерского контроля;

Рис. 5.12. Исходные данные для проектирования организационной структуры управления предприятием

– контроля выполнения плановых показателей;

• подчинение исполнительного директора, директора но развитию и директора по персоналу не только генеральному директору, но и директору по логистике, обеспечивающему управленческий контроль прохождения материальных, информационных и финансовых ресурсов по предприятию;

• экономия рабочего времени генерального директора для принятия и реализации управленческих решений во внешней среде предприятия. Здесь следует придерживаться принципа: 80% рабочего времени генерального директора должно быть обращено вне предприятия, 20% – на предприятие; у директора по логистике наоборот: 80% – на предприятие, 20% – вне предприятия;

• разделение полномочий – если на первом этапе внедрения логистического подхода директор по логистике принимает и реализует управленческие решения во внутренней среде предприятия, то директор по развитию способствует достижению цели данного предприятия во внешней среде (об этом свидетельствует двойная стрелка на рис. 5.14);

• четкое определение полномочий исполнительного директора, которому напрямую подчинены начальники прессово-инструментального и радиаторного цехов и его подчиненных – коммерческого и технического директоров. Они заключаются в безусловном выполнении производственной программы, разработанной директором по развитию предприятия;

• необходимость переработки должностных инструкций и положений о подразделениях для внедрения организационной структуры управления, представленной на рис. 5.14, на новые, вводимые на предприятии должности. Здесь не должно быть никакого формализма, только однозначные трактовки, включая регламентацию деятельности исполнителей в различных управленческих ситуациях. Особое значение играет обучение персонала основам управления предприятием в условиях матричной структуры управления;

• внедрение организационной структуры управления, представленной на рис. 5.14, что требует безусловного исследования ключевых производственных бизнес-процессов предприятия и разработки мероприятий по их совершенствованию.

Остальные этапы управления предприятиями на основе логистического подхода будут рассмотрены в последующих главах данного учебника.

Рис. 5.13. Промежуточный вариант организационной структуры управления предприятием (начальный вариант):

ОМТС – отдел материально-технического снабжения; ОГМех – отдел главного механика; ОГЭ – отдел главного энергетика; ОТК – отдел технического контроля; ОГМетр – отдел главного метролога; ЦЗЛ – центральная заводская лаборатория; НТЦ – научно-технический центр; ОГТ – отдел главного технолога; АХО – административно-хозяйственный отдел; ПЭО – планово-экономический отдел; ГО и ЧС – гражданская оборона и чрезвычайные ситуации

Рис. 5.14. Перспективная организационная структура управления предприятием (вариант, следующий за промежуточным вариантом, см. рис. 5.13)