Логистические затраты: методы учета и пути оптимизации

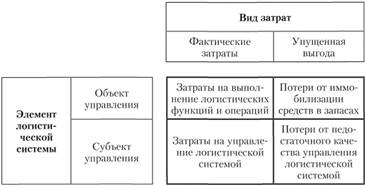

Выполнение логистических функций и операций связано с определенными затратами, структура которых приведена на рис. 1.35.

Если проанализировать структуру фактических логистических затрат, то можно отметить следующее.

1. Наибольшую их долю (45% и более) составляют затраты на транспортировку продукции.

Рис. 1.35. Структура логистических затрат

Особенностью формирования затрат на транспорте с учетом технологии перевозочного процесса является деление издержек на две части:

– по начально-конечным операциям;

– по движенческим операциям.

Начально-конечные операции предполагают расходы по содержанию транспортных средств во время стоянки, по их подготовке к погрузке и разгрузке, по маневровым работам подвижного состава и др. Эти затраты не связаны с дальностью перевозки и зависят только от количества предназначенных к транспортировке ресурсов.

Движенческие операции определяют расходы по перемещению ресурсов. Например, для железнодорожного транспорта это топливо, ОГЛАВЛЕНИЕ путей сообщения, энергетического хозяйства, связи, сигнализации, подвижного состава в пути следования и др. Эти расходы непосредственно зависят от дальности перевозки.

Транспортные затраты Zтр, руб., при перевозках ресурсов на различное расстояние t выражаются следующей зависимостью:

Zтр = at + b, (1.3)

где а – затраты на перемещение ресурсов в расчете на 1 т • км, руб./т • км; b – затраты на начально-конечные операции в расчете на 1 т ресурсов, руб./т.

Группировка транспортных затрат по экономическому содержанию, когда в одну группу объединяются затраты

на однородные, потребляемые в процессе производства ресурсы, отличается от группировки затрат в других видах экономической деятельности. Это во многом связано с относительно более высокой трудоемкостью и фондоемкостью транспорта. Например, на автотранспортных предприятиях калькуляция себестоимости услуг включает такие элементы затрат, как:

– заработная плата персонала с различными начислениями;

– топливо и смазочные материалы;

– износ и восстановление шин;

– текущее обслуживание;

– текущий и капитальный ремонты;

– амортизация;

– общехозяйственные расходы и др.

2. До 25% и более составляют затраты на складирование и хранение ресурсов (ОГЛАВЛЕНИЕ складского хозяйства). К основным статьям издержек на ОГЛАВЛЕНИЕ складов относятся:

а) ОГЛАВЛЕНИЕ складских помещений:

– амортизация зданий и складского оборудования;

– затраты на ремонт и техническое обслуживание;

– расходы на отопление, энергию, воду и др.;

– страхование;

– арендная плата;

б) затраты на обслуживающий персонал:

– заработная плата складских рабочих и служащих;

– отчисления на социальные нужды рабочих и служащих;

в) затраты на ОГЛАВЛЕНИЕ складских транспортных средств:

– амортизация;

– расходы на топливо и смазочные материалы;

– расходы на ремонт и техническое обслуживание;

– страхование и налоги на транспортные средства.

3. Оставшаяся часть затрат приходится на выполнение оставшихся логистических функций и операций, например, таких как:

– стоимость тары и расходы на ее ремонт и ОГЛАВЛЕНИЕ;

– оплата услуг сторонних организаций;

– расходы на оплату услуг торговых посредников;

– расходы па обработку заказов па ресурсы и др.

В состав затрат на управление логистической системой входят:

– заработная плата административно-управленческого аппарата с начислениями;

– командировочные, почтовые, телеграфные расходы;

– расходы на сбор, анализ и обработку информации;

– аренда помещений и др.

Потери от иммобилизации средств в запасах могут быть подсчитаны с учетом упущенных процентов по банковским операциям, содержания дополнительных складских площадей, потерь от воровства и ухудшения потребительских свойств продукции, находящейся в запасах, и др.

Потери от недостаточного качества управления логистическими потоками связаны с наличием брака при принятии и реализации управленческих решений, который выявляется, как правило, после выполнения логистических функций и операций. Это связано в первую очередь с недостатками организации коммуникационного процесса на предприятии, дефицитом времени на принятие решений, недостаточной компетентностью руководителей и др.

В Российской Федерации используется несколько методов учета затрат и расчета себестоимости, среди которых самыми распространенными являются:

– попередельный;

– позаказный;

– попроцессный (простой);

– нормативный.

Среди зарубежных методов учета затрат можно выделить:

– стандарт-костинг;

– директ-костинг;

– АВС-костинг;

– таргет-костинг;

– кайзен-костинг.

Попередельный метод используется в массовом производстве с последовательной переработкой сырья и материалов (нефтепереработка, металлургия, химическая, текстильная промышленность и др.), которая включает несколько законченных стадий (фаз, переделов). Этот метод применяется в том случае, если после окончания каждой стадии получается не готовый продукт, а его полуфабрикат. Он может быть использован как непосредственно на предприятии, так и передан на аутсорсинг.

Сущность попередельного метода заключается в том, что прямые издержки производства формируются (отражаются в учете) не по видам продукции, а по его стадиям (переделам). При этом отдельно исчисляется себестоимость продукции по каждой стадии (переделу), даже если речь идет о выпуске нескольких видов продукции.

Позаказный метод используется в единичном и мелкосерийном производстве ограниченных партий сложных в конструктивном отношении изделий, например изделий машиностроения, или когда продукция изготавливается в соответствии с требованиями потребителя.

Сущность этого метода состоит в том, что прямые основные издержки производства учитываются в рамках калькуляционных статей по производственным заказам. Остальные издержки учитываются и включаются в себестоимость по месту их возникновения. До выполнения заказа потребителей все расходы, которые к нему относятся, считаются незавершенным производством. По окончании работ определяется индивидуальная себестоимость единицы продукции (заказа).

Попроцессный метод используется на предприятиях с ограниченной номенклатурой выпускаемой продукции и там, где незавершенное производство отсутствует или незначительно (например, в добывающей промышленности, на электростанциях и т.п.).

При использовании данного метода прямые и косвенные издержки учитываются по калькуляционным статьям затрат на весь выпуск готовой продукции. Средняя себестоимость единицы продукции определяется делением суммы всех издержек за отчетный период на количество выпущенной в данном периоде готовой продукции.

Нормативный метод используется на предприятиях обрабатывающей промышленности с массовым и серийным производством разнообразной и сложной продукции (например, продукции машиностроения, металлообработки, швейного, обувного, мебельного производств).

Сущность метода заключается в следующем:

1) отдельные виды затрат на производство учитывают по текущим нормам, предусмотренным нормативными калькуляциями;

2) обособленно ведут оперативный учет отклонений фактических затрат от текущих норм с указанием мест возникновения отклонений, причин и виновников их образования; также учитывают изменения, вносимые в текущие нормы затрат в результате внедрения организационно- технических мероприятий, и определяют влияние этих изменений на себестоимость продукции;

3) отклонения определяются методом документирования или при помощи инвентаризации; такими отклонениями являются отклонения затрат основных материалов, прямых трудовых затрат или общепроизводственных расходов. Каждое из отклонений может быть вызвано изменениями цен и расхода ресурсов.

Метод "стандарт-костинг" широко применяется в странах с развитой рыночной экономикой. В Российской Федерации на его основе был разработан метод нормативного учета затрат на производство. Данный метод используется при относительно стабильных ценах на ресурсы и неизменности состава и номенклатуры продукции в течение длительного периода времени.

"Стандарт-костинг" представляет собой метод учета затрат и калькуляции себестоимости с использованием нормативных затрат. Слово "стандарт" означает количество необходимых для производства единицы продукции затрат; слово "костинг" – их денежное выражение. Основу метода составляют следующие предпосылки:

– предварительное нормирование затрат по их элементам и статьям;

– составление нормативных калькуляций на изделие и его компоненты;

– раздельный учет нормативных затрат и отклонений;

– анализ отклонений;

– уточнение калькуляций при изменении норм.

Нормирование затрат осуществляется предварительно (до начала отчетного периода) по статьям расходов: основные материалы; оплата труда производственных рабочих; общепроизводственные расходы (амортизация оборудования, арендные платежи, зарплата вспомогательных рабочих, вспомогательные материалы и др.); коммерческие расходы (расходы по реализации продукции).

Нормативные затраты базируются на ожидаемых затратах ресурсов, необходимых для производства продукции. Нормы расхода ресурсов устанавливаются в расчете на одно изделие. По общепроизводственным расходам, которые состоят из нескольких разнородных статей, нормы разрабатываются на определенный период времени в денежном выражении и в расчете на запланированный объем производства.

В течение отчетного периода ведется учет отклонений фактических затрат от затрат нормированных. Суммы отклонений отражаются на специальных счетах. В конце отчетного периода эти суммы списываются на финансовые результаты деятельности предприятия и анализируются. Далее принимается решение относительно корректировки установленных норм и нормативов.

Метод "директ-костинг" используется на предприятиях, на которых наблюдается невысокий уровень постоянных затрат и результат работы можно легко определить и измерить.

При внедрении "директ-костинга" возможны два основных варианта:

– простой "директ-костинг", при котором в составе себестоимости учитываются только прямые переменные затраты;

– развитой "директ-костинг", при котором в себестоимость включаются как прямые, так и косвенные переменные общехозяйственные расходы.

Учет себестоимости ведется в разрезе переменных затрат. Постоянные затраты учитываются в целом по предприятию, их относят на уменьшение операционной прибыли. В процессе применения этого метода определяются маржинальный доход и чистая прибыль.

Изменение величины маржинального дохода характеризует влияние цен реализации и переменных издержек на себестоимость единицы продукции. Взаимосвязь показателей позволяет влиять на величину прибыли, корректируя цены и объем производства.

"Директ-костинг" позволяет определить критический объем производства, при котором за счет выручки будут покрыты все издержки производства без получения прибыли.

Сущность метода "ABC-костинг" (Activity Based Costing), называемого по-другому дифференцированным методом учета себестоимости, заключается в учете затрат по видам деятельности (функциям). При этом определяются полный перечень и последовательность выполняемых предприятием функций с одновременным расчетом потребности ресурсов для каждой из них.

Выделяют четыре типа функций по способу их участия в выпуске продукции, связанные:

– с выпуском единицы продукции;

– комплекта продукции;

– продукции в целом;

– общехозяйственной работой.

Первые три вида функций соотносятся с затратами, которые могут быть прямо отнесены на конкретный продукт. Общехозяйственные затраты нельзя точно отнести, поэтому они распределяются согласно разработанным ранее алгоритмам.

Метод "таргет-костинг" (Target Costing) появился в 60-х гг. XX в. в Японии и распространился но всему миру в основном в инновационных отраслях, таких как машиностроение, электроника, компьютерные, цифровые технологии, и сфере обслуживания.

"Таргет-костинг" рассматривает себестоимость не как заранее рассчитанный по нормативам показатель, а как величину, к которой должно стремиться предприятие, чтобы предложить рынку конкурентный продукт. Поэтому задача метода – разработка изделия (услуги), сметная себестоимость которого равна целевой себестоимости. Если новое изделие таково, что невозможно добиться его целевой себестоимости, не ухудшив при этом качества, принимается решение о том, что оно не будет разрабатываться.

Как и "таргет-костинг", метод "кайзен-костинг" (Kaizen Costing) возник в Японии во второй половине 80-х гг. прошлого столетия. Его использование возможно практически в любой отрасли производства и в совокупности с другими методами управления затратами. Это процесс постепенного снижения затрат па этапе производства продукции, в результате которого достигается необходимый уровень себестоимости и обеспечивается прибыльность производства.

"Кайзен-костинг" используется в японской модели управленческого учета параллельно с "таргет-костингом". Оба метода имеют одинаковую цель – достижение целевой себестоимости: "таргет-костинг" – на этапе проектирования нового изделия, "кайзен-костинг" – на этапе его производства.

Если на этапе проектирования разница между сметной и целевой себестоимостью составляет до 10%, то принимается решение о начале производства такого изделия с расчетом на то, что 10% будут ликвидированы в процессе производства методом "кайзен-костинга".

Сокращение разницы между сметной и целевой себестоимостью называется "кайзен-задачей", которая касается всего персонала организации, и ее выполнение должным образом поощряется. "Кайзен-задача" определяется на этапе планирования производства на следующий финансовый год как на уровне каждого изделия, так и для предприятия в целом по отдельным статьям переменных затрат. Постоянные затраты подсчитываются по отдельным подразделениям и группируются в специальные бюджеты. Используя данные "кайзен-задачи" и бюджеты постоянных затрат, специалисты составляют годовой бюджет предприятия.

Для того чтобы определить, каковы резервы использования логистического подхода к управлению ресурсами, можно взять пример производства банок с кока-колой, использованный Вумеком и Джонсом [44] (рис. 1.34).

Опуская особенности технологического процесса изготовления напитка и алюминиевой банки для него, целесообразно привести таблицу, характеризующую затраты времени на формирование и доставку ценности (кока-колы) к конечному потребителю (табл. 1.6, см. рис. 1.34).

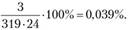

Анализируя ОГЛАВЛЕНИЕ табл. 1.6, несложно заметить, что, несмотря на то, что время обработки одной банки занимает не более трех часов, общее время производственно- коммерческого цикла, связанного с обработкой и реализацией этой банки, составляет 319 дней. Коэффициент эффективности использования времени цикла, равный отношению времени обработки одного изделия к общему времени цикла на его обработку, в данном случае составляет

Столь низкое значение коэффициента эффективности использования времени цикла объясняется наличием большого количества "му́да" в процессе создания и доставки ценности (кока-колы) потребителю в рассматриваемом производственно-коммерческом процессе. Напомним, что "му́да" – это "потери, отходы, т.е. любая деятельность, которая потребляет ресурсы, но не создает ценности" [34].

Рис. 1.36. Поток создания ценности (банки кока-колы)

Тайити Оно [59] (1912–1990), исполнительный директор "Toyota Motor Corporation", установил семь типов "му́да" (рис. 1.37): перепроизводство, запасы, ремонт (брак), движение, обработка, ожидание, транспортировка (каждый тип потерь подробно охарактеризован в литературе, посвященной особенностям производственной системы "Toyota Production System", более известной под именем "Lean Production" – "бережливое производство").

Если предположить, как отмечено ранее, что производственный процесс состоит из двух частей:

– технологического процесса, направленного на изменение геометрических размеров сырья, его структуры и конфигурации;

– логистического процесса, включающего такие вспомогательные по отношению к технологическому процессу операции, как транспортировка, складирование, хранение и др., то можно сгруппировать основные типы потерь предприятия по аналогии с данными рис. 1.37.

На рис. 1.38 видно, что:

– три типа потерь: перепроизводство, ремонт (брак) и обработка относятся к технологическому процессу;

Таблица 1.6

Затраты времени на формирование и доставку ценности (кока-колы) к конечному потребителю

|

Звенья цепи поставок |

Хранение перед обработкой* |

Время обработки |

Хранение после обработки |

Общее число дней |

|

Рудник |

0 |

20 мин |

2 нед. |

319 |

|

Обогатительная фабрика |

2 нед. |

30 мин |

2 нед. |

305 |

|

Плавильная печь |

3 мес. |

2 ч |

2 пед. |

277 |

|

Горячий прокат |

2 нед. |

1 мин |

4 пед. |

173 |

|

Холодный прокат |

2 нед. |

Более 1 мин |

4 нед. |

131 |

|

Изготовление банок |

2 нед. |

1 мин |

4 нед. |

89 |

|

Разливочная фабрика |

4 дня |

1 мин |

5 нед. |

47 |

|

Склад |

0 |

0 |

3 дня |

8 |

|

Магазин |

0 |

0 |

2 дня |

5 |

|

Дом |

3 дня |

5 мин |

0 |

3 |

|

Всего |

5 мес. |

3 ч |

6 мес. |

319 дн. |

* Включая время транспортировки от предыдущего к последующему звену цепи поставок.

Рис. 1.37. Основные типы потерь – "му́да"

– три типа потерь: ожидание, транспортировка и запасы относятся к логистическому процессу;

– такие виды потерь, как "му́ра" (нерегулярность), "му́ри" (напряжение) и движение могут быть отнесены как к технологическому, так и к логистическому процессам.

Нетрудно видеть, что наибольшие затраты времени на выполнение производственно-коммерческого процесса, приведенные в табл. 1.6, приходятся как раз на операции логистического процесса – хранение и транспортировку.

Рис. 1.38. Основные виды потерь с позиции технологического и логистического процессов

Пути снижения уровня логистических затрат:

– оптимизация процессов концентрации, распределения и движения как компонентов логистического менеджмента в цепях поставок;

– поиск и ликвидация тех видов деятельности (функций и операций), которые не создают добавленной ценности, путем анализа и пересмотра процессов, выполняемых участниками цепей поставок;

– рациональное размещение участников цепей поставок и гибкое маневрирование располагаемыми ими ресурсами при выполнении заказов потребителей;

– проведение переговоров с поставщиками и покупателями с целью установления более низких цен на ресурсы;

– согласование взаимодействия технологических и логистических звеньев цепей поставок с целью сокращения затрат упущенной выгоды;

– оказание содействия поставщикам и потребителям в достижении более низкого уровня затрат, используя программы развития бизнеса, семинары для участников цепей поставок;

– разработка и реализация проектов, связанных с интеграцией участников цепей поставок, которая обеспечивает контроль затрат на всех стадиях создания ценности для конечных потребителей продукции и услуг;

– разработка и использование более дешевых заменителей ресурсов в необходимых для этого случаях;

– улучшение координации деятельности участников цепей поставок, что позволяет уменьшить затраты на выполнение логистических операций за счет устранения межпроцессных и межфункциональных барьеров;

– разработка, внедрение и использование информационных технологий, позволяющих сократить время на обоснование и реализацию управленческих решений в цепях поставок.