Логистическая функция "управление поставщиками"

Эта логистическая функция рассматривается как часть управления цепями поставок и включает в себя не только вопросы выбора поставщиков и контроля за их деятельностью, но и создание партнерства, согласование целей, стимулов для сотрудничества и совместного совершенствования. Рассмотрим пример успешного управления взаимоотношениями с поставщиками, которое достигнуто известными производственными компаниями.

Зарубежный опыт

Компаниям Toyota и Honda удалось установить тесные отношения со своими поставщиками благодаря соблюдению шести принципов. Первый принцип заключается в понимании того, как работают их поставщики. Для этого, говорят в Toyota и Honda, нужно интересоваться деятельностью и культурой поставщиков, узнавать о них новое, посещать предприятия поставщиков, уважать их возможности и стремления к сотрудничеству. Второй принцип — это поощрение соперничества между поставщиками. Компании по каждому компоненту или материалу имеют отношения не с одним, а с двумя-тремя поставщиками. При этом Toyota и Honda не стравливают поставщиков друг с другом, а стимулируют конкуренцию между ними, сообщая каждому основные требования к обслуживанию. Кроме того, компании поддерживают в этой борьбе существующих поставщиков, стремятся к созданию совместных проектов, предприятий.

Третий принцип — это контроль поставщика. Обе компании убеждены, что роль поставщиков настолько важна, что нельзя пускать отношения с ними на самотек. Они постоянно оценивают работу своих партнеров, устанавливают для каждого поставщика цели и контролируют показатели их деятельности и обслуживания. Например, Honda рассылает отчеты по анализу показателей работы поставщиков ежемесячно. Отчеты включают в себя оценку качества, поставок, объемов, динамику показателей, а также отдельно анализируются инциденты. Например в отчете могут быть такие комментарии: "Работаете хорошо, продолжайте в том же духе", "Просим продолжать работу в этом направлении, мы ценим ваши усилия" или "Зарегистрированы ошибки маркировки. Примятые контрмеры оказались недостаточными". В случае отклонения показателей компании незамедлительно реагируют, связываются с поставщиками, интересуются методами решения проблем, которые собирается предпринять поставщик. При этом выражают надежду, что проблема будет решаться с участием высшего руководства.

Четвертый принцип — принцип развития совместного технического потенциала. По сути, это ценностный принцип. В соответствии с данным принципом компании оценивают ценность от инноваций поставщиков и всячески поощряют инновационные решения. Для этого помогают техническому развитию поставщиков, вкладывая средства в развитие компетенций поставщика по проектированию конструктивных решений, организуют программы обучения инженеров.

Пятый принцип — принцип интенсивного, но выборочного обмена информацией с поставщиками. Для реализации этого принципа проводятся совещания но четкому плану в строго определенные сроки, определяются формы для обмена информацией. Избыточная информация, считают в Toyota и Honda, может оказаться вредной, так как снижает концентрацию на самом важном.

Шестой принцип касается совместного совершенствования деятельности. Компании Toyota и Honda разрабатывают программы обучения для поставщиков, программы непрерывного совершенствования. Такие программы позволили поставщикам Honda повысить производительность на 50%, качество — на 30%, сократить затраты па 7%. 50% экономии затрат поставщики обязаны делить с Honda1.

Выбор поставщика — это одна из важнейших задач логистики в сфере снабжения вне зависимости от того, относится она на конкретном предприятии к управлению закупками или к управлению поставщиками.

Выбор поставщика осуществляется на основе критериев. На практике выработаны основные и дополнительные критерии выбора поставщиков. К основным критериям, как правило, относят:

• цену приобретения, включающую в себя стоимость товара и затраты на его получение, в том числе доставку, таможенное оформление, страхование и т.п.;

• качество поставляемой продукции;

• надежность поставок, в том числе соблюдение сроков поставки, комплектности, количества и других характеристик поставки.

Список дополнительных критериев различается на разных предприятиях в зависимости от требований к обслуживанию, вида продукции, финансовых возможностей и других факторов. Это могут быть удаленность поставщика и сроки выполнения заказов, наличие резервных мощностей для организации экстренных поставок, наличие системы менеджмента качества или сертификатов качества продукции, стабильность финансового и рыночного положения поставщика и ряд других. Приведем несколько примеров.

Вопросы практики

Производственное предприятие "Судостроение", которое занимается производством плавсредств, выработало перечень критериев для выбора поставщика: срок поставки, качество материалов или продукции, цена, размер аванса, соблюдение сроков поставки, возможность предоставления скидки, наличие системы менеджмента качества.

Предприятие "Торговое оборудование" но производству торгового, фасовочного оборудования и конвейеров для розлива применяет следующий перечень критериев для выбора поставщика: стоимость, надежность, финансовые условия контракта, сроки поставки, соблюдение сроков поставок, качество обслуживания, минимальная норма отгрузки, готовность к поставке, местоположение поставщика, порядок удовлетворения рекламаций.

Производственное предприятие "Комбинат", специализирующееся на изготовлении продуктов питания и имеющее пять производственных площадок на территории Санкт-Петербурга, помимо основных критериев выбора применяет дополнительные критерии:

• возможность поставщика отгружать продукцию на все пять производственных площадок:

• стабильность (фиксированность) цены на период не менее шести месяцев;

• включение стоимости доставки в фиксированную стоимость поставляемого товара;

• наличие страхового запаса, равного страховому запасу, рассчитанному системой управления запасами на производстве. Страховой запас должен быть зарезервирован в любой период действия контракта;

• возможность экстренной доставки в течение 24 ч после поступления заказа.

Критерии имеют разную размерность, и справедливо может возникнуть вопрос: как же сравнить работу претендентов по разным критериям? Томас Саати, автор метода анализа иерархий, говорил: "Старинное изречение о том, что нельзя сравнивать яблоки и апельсины, неверно". Рассмотрим и мы способ сравнения, результатом которого должно стать решение о выборе поставщика.

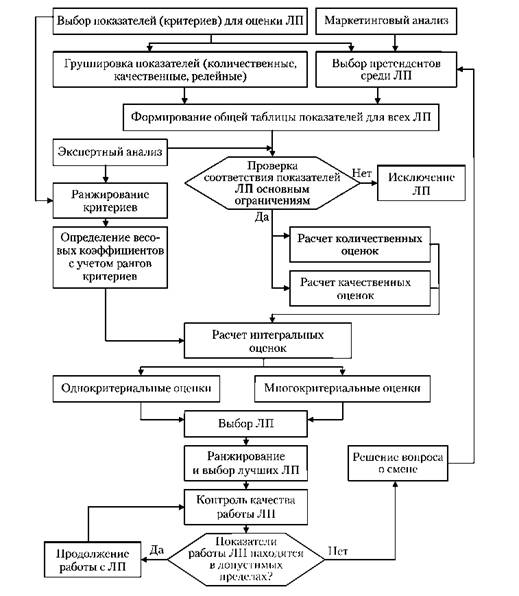

Выбор поставщика может быть выполнен на основе общего алгоритма выбора логистического посредника, представленного на рис. 5.5.

Объединив некоторые блоки алгоритма, опишем последовательность действий по выбору поставщика, выделяя следующие основные этапы.

Первый этап можно считать подготовительным. На нем происходит выбор критериев и их разделение на три группы в зависимости от показателя, с помощью которого можно измерить критерий выбора: группы количественных, качественных, релейных критериев. К релейным критериям отнесены такие, которые могут принимать только два значения: "да" или "нет". Некоторые количественные и качественные критерии также могут учитываться как релейные, если их значение должно быть не меньше или не больше какого-либо порогового уровня. Выделение релейных показателей повышает объективность процесса выбора.

Па нервом этапе также подбирается список потенциальных поставщиков и для них оцениваются значения каждого критерия. Претенденты, не прошедшие отбор по релейным критериям, не участвуют в дальнейшей процедуре выбора.

Па втором этапе производится ранжирование критериев для последующего выбора зависимости, по которой затем будут рассчитываться весовые

Рис. 5.5. Алгоритм выбора логистических посредников (ЛП)

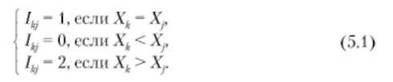

коэффициенты критериев. Существуют различные способы ранжирования, мы предлагаем использовать метод парных сравнений, при проведении которого заполняется матрица 1к-. Элементы данной матрицы могут быть определены по формуле

Знаки равенства, меньше и больше соответствуют равнозначности критериев, меньшей и большей значимости одного критерия по сравнению с другим соответственно.

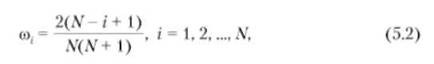

На третьем этапе по результатам ранжирования осуществляется выбор зависимости для расчета весовых коэффициентов со,., учитывающих степень влияния показателей на интегральную оценку. Если зависимость близка к линейному виду, то весовые коэффициенты рассчитываются по формуле

гцс N — количество учитываемых критериев.

При нелинейной зависимости весовые коэффициенты могут быть определены по другим формулам, например:

где Лг — интервал, рассчитываемый с учетом количества показателей и размаха значений х] х1 — середина 1-го интервала, / = 1,2,N

Четвертый этап — это обработка значений количественных критериев. Поскольку количественные критерии имеют разную размерность, необходимо их значения привести к безразмерному виду, и в качестве способа нормирования значений количественных критериев предлагается использовать квалиметрический подход. В соответствии с методами квалиметрии для каждого критерия определяется эталонное значение — это максимальное или минимальное значение в зависимости от влияния показателя на общую оценку. Если в качестве эталонного значения выбрано наибольшее Лтах>т0 все значения критерия, относящиеся к разным поставщикам, делятся на эталон и значения критерия преобразуются в а~ = А^/А1шх. Если в качестве эталонного значения выбрано наименьшее АШп, то эталон делится на значения данного критерия у других поставщиков и значения критерия А-1} преобразуются в а1}= АШп/А^ Преобразованные (отнормированные) значения критериев имеют безразмерный вид, и их значения меньше или равны 1 и больше или равны 0.

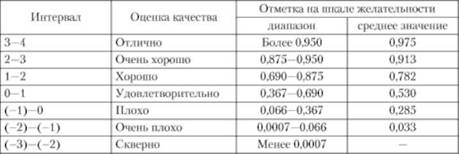

Пятый этап посвящается обработке значений качественных критериев. Для этого предлагается использовать функцию желательности Харрингтона (табл. 5.4): в зависимости от оценки качества подбирается количественный аналог значению качественного критерия. Безразмерные показатели-аналоги так же, как и количественные показатели, имеют значения, меньшие 1 и большие 0.

Таблица 5.4. Оценка качества и соответствующие им стандартные оценки на шкале желательности

На шестом этапе рассчитываются интегральные оценки и определяется рейтинг поставщика. Интегральная оценка представляет собой сумму оценок количественных и качественных показателей работы поставщика с учетом веса критерия. Поставщику, имеющему большую интегральную оценку, присваивается рейтинг 1, поставщик со второй по величине интегральной оценкой получает рейтинг 2 и т.д.

Если с поставщиком заключается долгосрочный контракт, большое значение уделяется контролю за его работой. Для осуществления такого контроля могут быть использованы интуитивные, статистические и другие методы. В частности, статистический метод предусматривает построение контрольных карт.

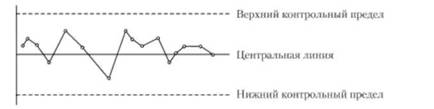

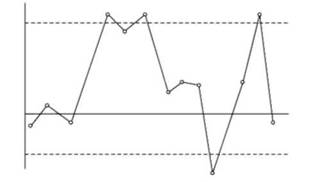

Примеры контрольных карт представлены на рис. 5.6 и 5.7.

Рис. 5.6. Контрольная карта для управляемого состояния

Рис. 5.7. Контрольная карта для неуправляемого состояния

Как видно из рис. 5.6 и 5.7, контрольная карта состоит из центральной линии, верхнего и нижнего контрольных пределов. На контрольную карту наносятся значения показателя оценки работы поставщика. Если все эти значения оказываются между контрольными пределами, не образуя тенденций, то процесс рассматривается как находящийся в контрольном (управляемом) состоянии. Если же значения, на основе которых оценивается работа поставщика, попадают за контрольные пределы и такое состояние не считается статистической ошибкой, то процесс считается вышедшим из-под контроля, или неуправляемым. В этом случае может ставиться вопрос о замене поставщика.

Задача выбора поставщика связана с проблемой сокращения функционального цикла и уменьшения транзакционных издержек, обусловленных затратами времени на поиск и выявление альтернатив, ведение переговоров, регистрацию контрактов и т.д.

Для уменьшения величины транзакционных издержек предприятия прибегают к повторным закупкам с одинаковыми параметрами, а также с минимальными изменениями параметров (модифицированные закупки). Различия между видами закупок, обусловленные транзакционной спецификой, приведены в табл. 5.5. Эта таблица позволяет сделать вывод, что если выбранный поставщик выполняет свои обязательства, для снижения транзакционных затрат и времени выполнения заказа следует сделать выбор в пользу повторных закупок.

Таблица 5.5. Потребность в переговорах в зависимости от транзакционной специфики закупок[1]

|

Фаза процесса закупок |

Класс закупок |

||

|

закупка для решения новых задач |

повторная закупка с изменениями |

повторная закупка без изменений |

|

|

Осознание потребности |

Да |

Возможно |

Нет |

|

Описание потребности |

Да |

Возможно |

Нет |

|

Определение потребительских свойств материальных ресурсов |

Да |

Да |

Да |

|

Поиск поставщиков |

Да |

Возможно |

Нет |

|

Проведение переговоров |

Да |

Возможно |

Нет |

|

Выбор поставщика |

Да |

Возможно |

Нет |

|

Составление заказа |

Да |

Возможно |

Нет |

|

Оценка работы поставщика |

Да |

Да |

Да |

Вопросы практики

На производственном предприятии "Восток", расположенном в Санкт-Петербурге, определили, сколько времени потребуется поставщику для поставки необходимой запасной части. При этом специалисты отдела снабжения сравнили возможности поставщика, действующего по долгосрочному контракту, нового поставщика и потенциально одобренного поставщика, с которым контракта еще у компании нет (табл. 5.6).

Таблица 5.6. Сроки поставок запасных частей разными поставщиками

|

Вариант ситуации |

Средний срок поставки до склада, дн. |

||

|

новый поставщик |

поставщик одобрен |

у поставщика действующий контракт |

|

|

Запчасти есть на складе в Санкт-Петербурге |

13 |

10 |

3 |

|

Запчасти есть на складе поставщика в Москве |

18 |

15 |

8 |

|

Запчасти есть в Российской Федерации |

23 |

20 |

13 |

|

Запчасти могут быть произведены в Российской Федерации |

30 |

27 |

20 |

|

Запчасти есть на складе в Европе |

37 |

27 |

20 |

|

Запчасти могут быть произведены в Европе |

60 |

45 |

40 |

Из табл. 5.6 видно, что у поставщика, действующего по долгосрочному контракту, во всех ситуациях сроки поставок меньше, чем у других поставщиков. Разница в сроках между разными поставщиками может использоваться для оценки транзакционных издержек.

Для снижения транзакционных издержек многие предприятия используют электронную форму снабжения, которая обладает рядом преимуществ:

• дает мгновенный доступ к поставщикам, расположенным в любой точке мира;

• создаст прозрачный рынок, на котором продукты легко доступны, а условия их получения приемлемы;

• автоматизирует закупки, применяя стандартные процедуры;

• существенно снижает время, необходимое для транзакций;

• снижает затраты (12—15%);

• использует аутсорсинг на некоторые виды деятельности по снабжению;

• интегрирует собственную информационную систему с аналогичными системами поставщиков.