Литье под низким давлением

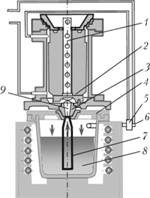

Суть процесса состоит в заполнении полости литейной формы расплавом с последующим затвердеванием отливки при воздействии избыточного давления воздуха или газа. Термин "низкое давление" подразумевает обычно избыточное давление менее 0,1 МПа. На рис. 7.40 показана принципиальная схема установки литья под низким давлением, а на рис. 7.41 собственно установка. Тигель с расплавом 8 герметично закрывают крышкой 4, в которой установлен металлопровод 7 из жаростойкого материала. Литейную форму 2 со стержнем 1, установленную на крышке, соединяют с металлопроводом литниковой втулкой 3. Воздух или инертный газ под небольшим давлением поступает по трубопроводу внутрь камеры установки и давит на зеркало

Рис. 7.40. Схема процесса литья нод низким давлением:

1 – стержень; 2 – литейная форма; 3 – литниковая втулка; 4 – крышка; 5 – клапан; 6 – отвод в атмосферу; 7 – металлопровод; 8 – тигель с расплавом; 9 – литник расплава. Вследствие этого он поступает в форму снизу через металлопровод 7 и литник 9 со скоростью, регулируемой давлением в камере установки.

Рис. 7.41. Машина для литья под низким давлением

По окончании заполнения формы и затвердевания отливки автоматически открывается клапан 5, соединяющий камеру установки с отводом в атмосферу 6. Давление воздуха в камере падает, и незатвердевший расплав из металлопровода сливается в тигель. После этого форму раскрывают, отливку извлекают и цикл повторяется.

Литье вакуумным всасыванием

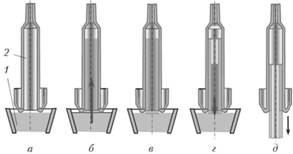

Сущность технологического процесса заключается в следующем (рис. 7.42). Форму-кристаллизатор 2, охлаждаемую водой, погружают на небольшую глубину в тигель 1 с жидким металлом. Засасывание происходит благодаря тому, что в кристаллизаторе вакуум-насосом через вакуум-баллон (на рисунке не показаны) создается разрежение. Под действием давления воздуха на зеркало расплава он постоянно питает усаживающуюся отливку, в результате чего она может быть получена плотной, без усадочных дефектов.

Рис. 7.42. Принципиальная схема вакуумного всасывания:

а – погружение формы в расплав; 6 – всасывание расплава в форму; в – выдержка металла в форме; г – слив незатвердевшего металла; д – удаление отливки из формы

Наибольшая высота отливки, которую можно изготовить этим способом, зависит от плотности жидкого сплава и составляет около 1200–1400 мм для медных сплавов и около 4000 мм для алюминиевых.

Наиболее часто способ используют для литья заготовок втулок, вкладышей подшипников скольжения из дефицитных и дорогостоящих сплавов. При изготовлении втулок или труб после определенного времени, необходимого для затвердевания на стенке кристаллизатора сплава до определенной толщины, снимают разрежение и выливают не успевший затвердеть сплав в тигель. Затем поднимают кристаллизатор с затвердевшей в виде втулки частью сплава. Качество внешней поверхности такой отливки хорошее, внутренняя же поверхность имеет развитую волнистость, и се удаление возможно только механической обработкой. Для получения сплошной заготовки требуется более продолжительная выдержка. Форму можно заполнять расплавом с требуемой скоростью, плавно, без разбрызгивания, сплошным фронтом. Расплав, заполнивший форму, затвердевает в условиях вакуума; газы, содержащиеся в нем, могут выделяться, благодаря чему создаются условия для получения отливок без газовых раковин и пористости.

Центробежное литье

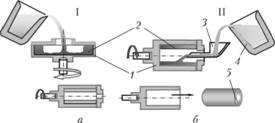

Суть процесса состоит в том, что расплавленный металл при заполнении литейной формы и в период формирования отливки находится под действием центробежных сил, которые возникают в результате вращения формы (рис. 7.43).

Рис. 7.43. Схемы центробежного литья на машинах с вертикальной (I) и горизонтальной (II) осью вращения:

а – вращение формы до затвердевания отливки; б – остановка формы и удаление отливки; 1 – форма; 2 – сплав; 3 – желоб; 4 – разливочный ковш; 5 – отливка

Обрабатываемые материалы – чугуны, медные и титановые сплавы, стали. Способ пригоден для получения пустотелых отливок: втулок, колец и т.д.

Центробежное литье применяют для заливки роторов электродвигателей, двухслойных и многослойных изделий.

Особенности технологического процесса заключаются в том, что во вращающуюся форму 1 (см. рис. 7.43) через специальный желоб 3 заливают металл. Под действием центробежной силы, во много раз превышающей силу тяжести, расплав заполняет полость литейной формы и затвердевает. После затвердевания и частичного остывания отливки вращение прекращают, ее извлекают и в дальнейшем охлаждают на воздухе или в охладительной камере.

Центробежные силы улучшают заполнение формы жидким металлом и ускоряют выделение и перемещение газовых пузырьков и неметаллических включений. Менее плотные, чем расплав, включения выносятся на внутреннюю поверхность отливки, более плотные скапливаются у наружной поверхности. Повышенное давление способствует устранению пористости. По мере удаления от оси вращения центробежная сила возрастает, соответственно повышается плотность отливки. Из-за повышенного давления расплава тормозится усадка и уменьшается зазор между отливкой и формой. Конвективное перемешивание металла в период кристаллизации и быстрое охлаждение способствуют измельчению структуры.

Наиболее рационально использовать этот метод для получения труб, втулок, гильз, колец и т.п.