Закалка

Закалка – термическая обработка, которая применяется к тем металлам и сплавам, у которых имеются фазовые превращения в твердом состоянии. Существуют два вида закалки: закалка с полиморфным превращением и закалка без полиморфного превращения. Закалка является упрочняющей операцией термической обработки и выполняется на изделиях (деталях машин и инструментах).

Технологические параметры закалки – температура нагрева, время выдержки и скорость охлаждения, которая должна быть достаточно высокой для подавления диффузионных процессов.

При закалке без полиморфного превращения получение пересыщенного твердого раствора фактически является фиксацией при более низкой температуре состояния сплава, свойственного ему при более высокой температуре. Такой закалке подвергают дюралюмины, бериллиевые бронзы, двухфазные магниевые и никелевые сплавы, хромоникелевые аустенитные коррозионностойкие стали и сплавы и другие стареющие сплавы. Значительного упрочнения с одновременным резким снижением пластичности в промышленных сплавах, подвергаемых закалке без полиморфного превращения, чаще всего не наблюдается. Основное ее назначение – подготовка сплава к упрочнению при последующем старении. В некоторых случаях такая закалка является окончательной термической обработкой; в этом качестве она применяется, в частности, для достижения большей устойчивости против коррозии коррозионностойких аустенитных сталей. Закалка без полиморфного превращения рассматривается ниже для конкретных материалов.

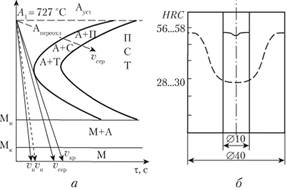

Закалка с полиморфным превращением – основной вид закалки сталей, которая заключается в нагреве сталей на 30...50 °С выше критических точек Ас3 (доэвтектоидные стали) или Ас1 (заэвтектоидные стали), выдержке для завершения фазовых превращений и в последующем быстром охлаждении со скоростью выше критической скорости закалки (vкр, см. рис. 5.7), что достигается охлаждением углеродистых и некоторых низколегированных сталей в воде или водных растворах солей и щелочей, а легированных сталей в масле (минеральном) или расплавленных солях.

Цель этой закалки сталей состоит в получении мартенсита, представляющего собой пересыщенный и неравновесный твердый раствор углерода в железе-α и имеющего высокие твердость (HRC) и предел прочности (σ|(). Температуры закалки сталей аналогичны температурам их нагрева при отжиге: полном для доэвтектоидных сталей, неполном для заэвтектоидных сталей.

Детали и инструменты, изготавливаемые из доэвтектоидных сталей, подвергают полной закалке, включающей:

– нагрев до температуры закалки, равной tзак = Ас3 + + (30...50 °С). При этом сталь с исходной (после отжига) структурой феррита и перлита приобретает структуру мелкозернистого аустенита. Нагрев до температуры ниже Ас3 не позволит получить структуру аустенита во всем объеме и, следовательно, после охлаждения структуру мартенсита; нагрев до температуры, превышающей указанную, вызовет рост зерен аустенита, получение крупнопластинчатого мартенсита и снижение прочности;

– выдержку, обеспечивающую полный прогрев закаливаемой детали по всему сечению и завершение фазовых превращений;

– быстрое охлаждение со скоростью больше критической (vохл > Vкр ), в процессе которого подавляются диффузионные процессы и аустенит превращается в мелкокристаллический мартенсит (кинетика мартенситного превращения и структура мартенсита рассмотрены в 5.4.2).

В сталях, в которых ОГЛАВЛЕНИЕ углерода > 0,6%, после закалки наряду с мартенситом присутствует небольшое количество остаточного аустенита.

Превращения, протекающие в доэвтектоидных сталях при закалке, приведены на рис. 5.19.

Рис. 5.19. Превращения в доэвтектоидных сталях при закалке

Инструменты и детали, изготавливаемые из заэвтектоидных сталей, подвергают неполной закалке, представляющей собой:

– нагрев до температуры закалки, равной

, при которой сталь с исходной (после отжига) структурой перлита и цементита вторичного приобретает структypy мелкозернистого аустенита и цементита вторичного;

, при которой сталь с исходной (после отжига) структурой перлита и цементита вторичного приобретает структypy мелкозернистого аустенита и цементита вторичного;

– выдержку с теми же целями, что и для доэвтектоидных сталей;

– быстрое охлаждение  , при котором происходит мартенситное превращение аустенита. Структура закаленной заэвтектоидной стали – мартенсит, не растворившийся при нагреве вторичный цементит и остаточный аустенит.

, при котором происходит мартенситное превращение аустенита. Структура закаленной заэвтектоидной стали – мартенсит, не растворившийся при нагреве вторичный цементит и остаточный аустенит.

Превращения, протекающие в заэвтектоидных сталях при закалке, приведены на рис. 5.20.

Присутствие в структуре закаленных заэвтектоидных сталей цементита вторичного полезно. Он задерживает (см. 5.4.1) рост зерна аустенита при нагреве. Обладая более высокой твердостью, чем мартенсит, цементит вторичный повышает износостойкость закаленной стали.

Наличие остаточного аустенита в структуре объясняется тем, что ОГЛАВЛЕНИЕ углерода в заэвтектоидных сталях, а следовательно, и его концентрация в аустените (> 0,8%) превышает 0,6%. Поэтому точка (конец мартенситного превращения) находится в области отрицательных темпе-

(конец мартенситного превращения) находится в области отрицательных темпе-

Рис. 5.20. Превращения в заэвтектоидных сталях при закалке

ратур (см. 5.4.2) и мартенситное превращение происходит не до конца. Остаточный аустенит понижает твердость и износостойкость стали; вызывает изменение размеров изделий вследствие объемных изменений, происходящих при самопроизвольном превращении аустенита в мартенсит в процессе их хранения, транспортировки или эксплуатации. Поэтому наличие остаточного аустенита нежелательно.

Для уменьшения количества остаточного аустенита или полного его устранения применяют обработку холодом. Она заключается в охлаждении закаленных изделий (инструментов или деталей) до отрицательных температур, ниже точек Мк. Такое охлаждение осуществляют в специальных средах. Обработка холодом обеспечивает превращение остаточного аустенита в мартенсит, повышение твердости и износостойкости изделий, стабилизацию их размеров.

Необходимо учитывать, что аустенит склонен к стабилизации (см. 5.4.2). Уже некоторая выдержка (1...3 ч) закаленной стали при цеховой температуре (20 °С) приводит к тому, что не весь остаточный аустенит при обработке холодом превращается в мартенсит. Поэтому ее следует проводить сразу после закалки. Такую совмещенную операцию термической обработки называют закалкой с обработкой холодом.

При закалке стали приобретают неравновесную структуру, возникают значительные закалочные напряжения. Поэтому закалка не является окончательной операцией термической обработки изделий. Для уменьшения напряжений, получения окончательной структуры и механических свойств сталей, обеспечивающих эксплуатационные свойства изделий, после закалки всегда проводится отпуск.

Закаливаемость и прокаливаемость являются важнейшими технологическими свойствами стали.

Закаливаемость – свойство стали приобретать при закалке структуру мартенсита и высокую твердость. Закаливаемость зависит в первую очередь от содержания в стали углерода. Чем больше углерода в стали, а следовательно, и в мартенсите, тем выше твердость (см. рис. 5.14). Своего максимального значения (65...66 HRC) она достигает при концентрации углерода > 0,6...0,8%.

В сталях, содержащих менее 0,3% углерода (низкоуглеродистых), образуется низкоуглеродистый реечный мартенсит, имеющий сравнительно низкую твердость вследствие невысокой степени тетрагональности кристаллическом решетки. Поэтому в производственной практике считается, что стали с ОГЛАВЛЕНИЕм углерода менее 0,3% закалку "не принимают"; изделия, изготовленные из таких углеродистых сталей, закалке не подвергают.

Прокаливаемостъ – свойство стали приобретать при закалке структуру мартенсита и высокую твердость {т.е. закаливаться) на определенную глубину.

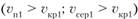

При охлаждении закаливаемого изделия в охлаждающей среде скорость охлаждения по его сечению всегда неодинакова. Быстрее всего охлаждается поверхность, более медленно – сердцевина. Поэтому прокаливаемость определяется критической скоростью закалки (рис. 5.21). При небольшом сечении изделия (например, вал диаметром 10...15 мм) скорости охлаждения его поверхности (vп) и сердцевины (п ) будут выше критической скорости закалки (о ). В результате сталь приобретает мартенситную структуру (рис. 5.21, а) и высокую твердость (рис. 5.21, б) по всему сечению изделия (сплошные линии), т.е. достигается сквозная прокаливаемости. При закалке изделий большего сечения (например, вала диаметром 40 мм) мартенсит

Рис. 5.21. Прокаливаемость стали 45:

а – диаграмма изотермического превращения аустенита: vкр – критическая скорость закалки; vп – скорость охлаждения поверхности детали; vсер – скорость охлаждения сердцевины детали;

б – изменение твердости по сечению детали (сплошная линия – для деталей Æ10 мм; пунктирная линия – для деталей Æ40 мм)

образуется лишь в поверхностных слоях, охлаждающихся, как и в предыдущем случае, со скоростью выше критической (уп > о, пунктирные линии). В то же время мартенситного превращения в сердцевине не происходит, так как скорость ее охлаждения существенно меньше критической скорости закалки (о < цкр). В массивных деталях большого сечения после закалки происходит плавный переход структуры от мартенсита в поверхностных слоях через троостомартенсит, троостит и сорбит до перлита в сердцевине. Сообразно образующимся по сечению деталей структурам происходит снижение твердости: от максимальной на поверхности до наименьшей в сердцевине (см. рис. 5.21, б).

Очевидно, что при использовании сталей с меньшей критической скоростью закалки прокаливаемость возрастает. Рассмотрим две стали (№ 1 и № 2), имеющие разную критическую скорость закачки: ν , < ν 2 (рис. 5.22). Изготовим из них две одинаковые детали – одинаковых размеров, сечения и формы. Произведем закалку этих деталей; условия их нагрева и охлаждения будут одинаковыми. Поверхность обеих деталей охлаждается быстрее, сердце- вина медленнее, но с одинаковыми скоростями. В результате деталь из стали № 1, поверхность и сердцевина которой охлаждаются быстрее критической скорости закалки

Рис. 5.22. Влияние критической скорости закачки на прокаливаемость сталей:

а – вид С-образных диаграмм с разной устойчивостью переохлажденного аустенита; б и в – структура и распределение твердости по сечению сталей № 1 и № 2 соответственно

, приобретает структуру мартенсита по всему сечению.

, приобретает структуру мартенсита по всему сечению.

Деталь из стати № 2 приобретает структуру мартенсита лишь на определенную глубину, так как  ;

;

Таким образом, сталь № 1 будет иметь сквозную прокаливаемостъ, т.е. по всему сечению будет структура мартенсита и высокая твердость; у стали № 2 в сердцевине произойдет распад аустенита на ферритно-цементитную смесь (например, троостит); поэтому на поверхности будет высокая твердость, которая существенно понизится в сердцевине.

Углеродистые стали имеют низкую прокаливаемость. Минимальное время устойчивости переохлажденного аустенита не превышает нескольких секунд, т.е. линия начала распада аустенита у углеродистых сталей располагается близко от ординаты; это определяет большое значение критической скорости охлаждения. Поэтому изделия из углеродистых сталей необходимо охлаждать интенсивно, что достигается охлаждением в воде. Однако даже в этом случае изделия из углеродистой стали прокаливаются насквозь в сечениях не более 10...12 мм.

Прокаливаемость увеличивают легирующие компоненты. Они повышают устойчивость переохлажденного аустенита и, следовательно, значительно снижают критическую скорость охлаждения (см. гл. 6).

Прокаливаемость является очень важной характеристикой сталей. При сквозной прокаливаемости все сечение термически упрочняемого изделия приобретает однородную структуру и свойства не только непосредственно после закалки, но и после последующего отпуска. При малой прокаливаемости сердцевина изделий будет иметь меньшие пределы текучести и прочности, чем закалившиеся слои.

Прокаливаемость сталей обычно оценивают критическим диаметром dK – диаметром (размером) сечения изделия (образца), прокаливающегося насквозь. Принято сердцевину изделия считать закаленной, если она приобретает полумартенситную структуру (50% мартенсита + 50% троостита).