Композиционные материалы

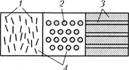

К композиционным материалам (КМ) относятся армированные различными наполнителями сплавы металлов и полимеры. По форме наполнителя различают КМ, армированные частицами 1, волокнами 2 и слоями 3 (рис. 4.1). Материалы, упрочненные частицами размером 10 мм, с объемной долей упрочняющей фазы до десятков процентов получают методом порошковой металлургии. Примером отечественных дисперсно-упрочненных КМ являются материалы ВДУ-1, ВДУ-2, в которых матрицей является сплав никеля, а дисперсными упрочнителями – частицы оксидов тория и гафния (с ОГЛАВЛЕНИЕм до 5%), которые применяют при температурах 1100– 1200°С.

Для элементов конструкций летательных аппаратов используются КМ на основе алюминия, упрочненного частицами А1203 (типа САП). Эти материалы соединяются клепкой и сваркой.

В КМ, армированных волокнами, используют проволоку из стали, вольфрама, молибдена, титана и других металлов, а также стекловолокно, волокна углерода, бора, оксида алюминия. Металлические КМ получают прокаткой или волочением. Наиболее распространены КМ на основе алюминиевых сплавов, армированных стальной проволокой (КАС,

Рис. 4.1

σ„ < 1000 МПа). Прочность таких КМ повышается в 3–4 раза. В интервале температур 20–500°С они превосходят но характеристикам прочности и жесткости алюминиевые сплавы.

Сплавы на основе магния армируют волокнами бора до 30% (σв = 970 МПа) и нитевидными кристаллами карбида кремния до 10% (σ„= 400 МПа). Армирование сплавов магния сопряжено с технологическими трудностями из-за плохой свариваемости и деформируемости.

Слоистые КМ состоят из слоев или пластин различных материалов, соединенных прочной связью. Такие материалы обладают износостойкостью и коррозионной стойкостью, высоким сопротивлением удару, хорошими тепловыми и электрическими характеристиками. Их используют, например, в атомной энергетике для изготовления сосудов высокого давления, термостатов, а также в других отраслях машиностроения.

Композиционные материалы на неметаллической основе состоят из армирующей части (наполнителя) и связующего, в качестве которого используются термореактивные смолы – эпоксидные, кремнийорганические, формальдегидные, полиамидные и некоторые термореактивные. Эти материалы по удельной прочности и жесткости в несколько раз превосходят традиционные материалы. Например, долговечность лопастей вертолета из КМ на полимерной основе в несколько раз выше, чем из металлических материалов. В качестве наполнителя используются тонкие волокна стекла (стеклопластик), бора (боропластик), углерода (углепластик) и волокна органических материалов.

Неметаллические материалы

К неметаллическим конструкционным материалам относятся пластмассы, резина, композиционные материалы на неметаллической основе.

Пластмассы. Их получают на основе синтетических или природных высокомолекулярных органических соединений. Для повышения свойств пластмасс в их состав вводят соответствующие легирующие добавки, которые противодействуют старению, повышают пластичность и сопротивление усталости, снижают горючесть, придают желаемый цвет и т.д. Пластмассы обладают исключительными технологическими свойствами: неограниченностью ресурсов сырья, высокопроизводительными методами изготовления деталей в серийном производстве. Трудоемкость изготовления деталей из пластмасс без снятия стружки в 5–10 раз меньше, чем механических изделий. Для большинства пластмасс характерны: низкая плотность (ρ = 1,1-2,3 т/м3), высокие удельная прочность и жесткость, химическая и радиационная стойкость, тепло- и электроизоляционная способность, для отдельных видов пластмасс – высокие антифрикционные и хорошие оптические свойства, шумо- и вибропоглощающие свойства.

Пластмассы подразделяются на термопласты и реактопласты. Термопласты способны многократно размягчаться. К ним относятся полиэтилен, винипласт, полиметилметакрилат (оргстекло), полиамид, ряд марок фторопласта. Ре- актопласты при повышении температуры необратимо отверждаются и не могут быть использованы повторно.

Недостатки: низкая теплостойкость, старение, холодная ползучесть под действием нагрузки, зависимость механических характеристик от температуры, длительности нагружения и скорости деформирования. Под старением понимают процесс необратимого изменения строения и состава, приводящего к изменению свойств.

Резина. Ее изготавливают на основе синтетического или натурального каучука. Ей свойственны высокая упругость и способность поглощать энергию колебаний. Она хорошо сопротивляется истиранию и многократному растяжению и сжатию, является диэлектриком, стойка против воздействия масел, жидкого топлива. Для повышения прочности резину армируют текстильными волокнами и стальными элементами (стальной лентой, проволокой). Из нее изготавливают шины, амортизаторы, упругие элементы муфт, ремни, уплотнения, электроизоляционные детали, шланги, трубки и др. Некоторые марки резины используются в изделиях пищевой промышленности (резина "пищевая").

Резина в твердом состоянии с большим ОГЛАВЛЕНИЕм серы (до 50%) называется эбонитом. Благодаря высоким диэлектрическим свойствам этот материал широко используется в электротехнической промышленности.

Губчатая резина с открытыми сообщающимися порами применяется в качестве защитных амортизирующих подушек, в защитных шлемах, для изготовления сидений в самолетах, автомобилях и т.д.