Комплексная стандартизация

При разработке стандартов необходимо учитывать не только требования к готовому изделию, но и требования к сырью, материалам, узлам, компонентам, технологическому оборудованию, технологическому процессу, методам контроля и оценки соответствия.

Вопросы увязывания всех требований решает комплексная стандартизация. Комплексная стандартизация обеспечивает наиболее полное и оптимальное удовлетворение требований заинтересованных лиц и предприятий через согласование показателей взаимосвязанных компонентов, входящих в объекты стандартизации, и увязку сроков введения в действие стандартов.

Комплексная стандартизация касается взаимосвязанных объектов стандартизации.

Результатом комплексной стандартизации является разработка комплекса стандартов, которые представляют собой совокупность взаимосвязанных стандартов, объединенных общей целевой направленностью и устанавливающих согласованные требования к взаимосвязанным объектам стандартизации.

В современных условиях организация работ но комплексной стандартизации осуществляется на основе программ комплексной стандартизации.

Эти программы направлены на создание взаимоувязанных документов в области стандартизации, отражающих требования к сырью, материалам, комплектующим изделиям, оборудованию, инструментам, техническим средствам контроля и испытаний, метрологическому обеспечению, методам организации и технологической подготовки производства, хранения, перевозки, реализации, утилизации.

Естественно, что реализация программ комплексной стандартизации требует финансирования, по результаты от реализации дают высокую степень эффективности.

Так, при осуществлении программы комплексной стандартизации трансформаторов потребовалось помимо разработки нового стандарта на трансформаторы пересмотреть и создать 36 других взаимосвязанных стандартов, в частности стандарты на изделия и материалы, применяемые при изготовлении трансформаторов; электротехническую и тонколистовую сталь и методы ее испытаний; электроизоляционный картон и методы определения его прочности и электроизоляционных свойств; кабельную бумагу; фарфоровые изоляторы и изоляционные материалы (текстолит, стеклотекстолит).

Для обеспечения необходимого качества электроизоляционного картона потребовалась разработка стандарта на сульфатную облагороженную целлюлозу.

Для обеспечения точной геометрии листов стали были разработаны и уточнены стандарты на нормы точности прокатных станов.

Таким образом, для разработки и реализации программы комплексной стандартизации трансформаторов потребовалось участие специалистов многих отраслей промышленности.

Опережающая стандартизация

По мере развития науки и техники изменяются требования к объектам стандартизации. В связи с этим возникает необходимость замены старых стандартов на новые, так как стандарты не должны становиться тормозом научно-технического прогресса.

Для того чтобы стандарты не тормозили технический прогресс, они должны устанавливать перспективные требования к объектам стандартизации, которые опережают возможности традиционных технологий.

Таким образом, опережающая стандартизация – это деятельность в области стандартизации, направленная на установление перспективных норм, требований, правил, характеристик к объектам стандартизации, которые, согласно прогнозам, будут оптимальными в ближайшем будущем.

Опережающие стандарты разрабатываются применительно к конкретному изделию, группе изделий, типоразмерному ряду.

Опережающие стандарты – основа для внедрения новой, более совершенной, передовой техники и технологии. Принятие таких стандартов необходимо для обеспечения государственной защиты интересов России и для повышения конкурентоспособности отечественной продукции.

К опережающей стандартизации предъявляются следующие требования:

• базирование на перспективных направлениях экономического и социального развития страны, долгосрочном и краткосрочном научном прогнозировании;

• изучение новейших достижений науки, техники и технологии как в России, так и за рубежом;

• широкое использование информации в области изобретений и патентов;

• детальное и глубокое ознакомление с уровнем проектно-конструкторских работ, с результатами доводки аналогов и базовых экспериментальных образцов в лабораториях, на полигонах;

• учет замечаний и рекламаций на базовую модель.

Опережающие стандарты могут выполняться в виде ступенчатых стандартов.

Например, требования директив ЕС к содержанию вредных выбросов автомобилей прошли несколько этапов через принятие стандартов от Евро 1 до Евро 6. Эти документы направлены на сокращение выброса вредных веществ, а также уменьшение до минимума вредного воздействия на живые организмы. Так, Евро 1, принятый в 1992 г., сокращал ОГЛАВЛЕНИЕ угарного газа в выхлопе до 4,5, а стандарт Евро 4, принятый в 2005 г., установил это требование до 1,5. Кроме того, если в стандартах Евро 1 и 2 не оценивалась дымность, то в стандартах Евро 5 и Евро 6 она должна быть не более 0,5 м-1. При этом стандарт Евро 6 вводится в действие с 2014 г.

Другим примером опережающего стандарта является межгосударственный ГОСТ IEC 60598-2-22-2012 "Светильник. Часть 2-22. Частные требования. Светильники для аварийного освещения". Этот документ, который является идентичным международному стандарту МЭК, принят в 2012 г., а будет введен в действие только 1 января 2015 г. Это позволит производителям светильников выпускать продукцию, соответствующую требованиям этого документа.

Опережающие требования могут включаться в технические регламенты в случае реальной возможности применения этих требований всеми участниками хозяйственной деятельности, интересы которых касаются объектов опережающей стандартизации. Кроме того, эти требования могут включаться в предварительные стандарты.

Методы стандартизации являются теми инструментами, которые способствуют достижению целей стандартизации.

Одним из методов стандартизации является унификация. Унификация предполагает рациональное сокращение разнообразия элементов по сравнению с разнообразием систем, в которых они применяются. Элементами унификации могут быть продукция (работа (процесс), услуга), а также их признаки (значения параметров или описания признаков) либо совокупность этих признаков, рассматриваемых для решения задачи как неделимое целое.

Унификация приводит к установлению оптимального числа разновидностей продукции (работы (процесса), услуг), а также значений их параметров и размеров.

Установление оптимального числа разновидностей продукции приводит к сокращению числа размеров, параметров, геометрических элементов, сборочных агрегатов, приборов, машин, их систем и т.п.

Целью унификации является устранение неоправданного многообразия изделий, деталей, узлов, элементов и сведение числа их разновидностей к минимуму.

Унификация может быть конструктивной и размерной.

Конструктивная унификация способствует приведению конструктивных решений машин, приборов, бытовых изделий, а также их частей, узлов и деталей, выполняющих особые конструктивные функции, к технически обоснованному минимуму типов.

В процессе унификации соблюдается принцип конструктивной преемственности. В этом случае в новых изделиях максимально используются стандартизированные узлы и детали, уже применявшиеся в других конструкциях, с возможно большим числом одинаковых базовых и присоединительных размеров, обеспечивающих взаимозаменяемость и многократное применение уже проверенных конструкций.

Основа взаимозаменяемости – рациональная система допусков размеров и других параметров изделий (деталей, сборочных единиц).

Взаимозаменяемость может быть полной (для всех изделий) и неполной, или частичной. Частичная взаимозаменяемость используется при разделении изделий на партии по сопрягаемым размерам и другим параметрам, а в пределах партии изделия используются уже без подбора.

Взаимозаменяемость позволяет осуществлять специализацию и широкое кооперирование производства.

Широкая унификация позволяет проектировать агрегатные машины и приборы, что повышает производительность и эффективность производства по сравнению с проектированием таких же изделий, но оригинальной конструкции.

Унификация размеров способствует приведению размеров деталей, узлов и изделий, выполняющих отдельные функции, к некоторому минимуму типоразмеров. Благодаря унификации достигается, как правило, сокращение расхода материалов и увеличение выпуска продукции, что необходимо, например, в массовом производстве и строительстве.

Конструктивная унификация и унификация размеров тесно взаимосвязаны.

В основе унификации изделий лежит их конструктивное подобие и общность требований.

Унификация и стандартизация позволяют снизить затраты на проектирование, организовать специализированное производство унифицированных узлов, повысить их качество и снизить трудоемкость изготовления оборудования.

Унификация может проводиться на разных уровнях: на уровне отдельного предприятия, на отраслевом, межотраслевом и межгосударственном уровнях.

Как отмечалось ранее, унификация позволяет осуществлять агрегатирование. Агрегатирование – это метод стандартизации, основанный на рациональном членении машин на составные части (агрегаты), каждая из которых выполняет определенную функцию и представляет собой законченное изделие. Агрегаты могут быть использованы при создании различных модификаций машин одного и того же класса или других классов. Агрегаты должны обладать полной совместимостью по всем показателям и присоединительным размерам.

Использование агрегатирования сокращает затраты на проектирование и изготовление изделия, упрощает их эксплуатацию, позволяет проводить агрегатный ремонт, облегчает проведение модернизации отдельных морально устаревших составных частей, позволяет повысить уровень механизации и автоматизации производственных процессов.

Агрегатный ремонт ускоряет ввод машин в действие, так как при его проведении вместо устранения дефектов в изношенных деталях заменяют целиком узлы и агрегаты, используя оборотный фонд. Узлы и агрегаты восстанавливают на ремонтных предприятиях.

При создании изделий использование стандартных и унифицированных деталей должно обязательно согласовываться с требованиями различных сегментов рынка (групп населения). С этой целью применяется дифференциация, которая позволяет тщательно учитывать требования потребителей на различных рынках. Она позволяет заполнять "товарные ниши", в которых нет или очень мало конкурентов.

Дифференциация – это метод стандартизации, с помощью которого продукция (серийная, базовая или стандартная) адаптируется к требованиям рынка. Ясно, что дифференциация повышает себестоимость продукции, требует дополнительных производственных мощностей.

Один из способов дифференциации – модификация "стандартного" изделия с целью освоения определенного сегмента рынка.

Дифференциация осуществляется на основе базовой модели, которая должна быть экономична, надежна и безопасна. Например, производители электронных приборов с клавиатурой не могут обойтись без дифференциации соответственно алфавитам и традициям расположения клавиш в разных странах.

Основой унификации является систематизация и классификация. Систематизация заключается в расположении объектов стандартизации, находящихся в отношениях и связях друг с другом в определенную систему, образующую целостное единство. Результат систематизации должен быть удобен для использования. Другими словами, систематизация – это расположение объектов стандартизации в определенном порядке и последовательности. Систематизация может касаться объектов в целом или отдельных терминов, свойств, деталей, процессов.

Одним из средств систематизации является типология изделий. Типология изделий представляет собой классификацию изделий промышленного производства по ряду признаков: сфера применения, тип функций и устройства, особенности назначения и эксплуатации.

По сфере применения выделяются изделия производственного, строительного, транспортного, бытового и военного назначения. По типу функций – изделия производственного и бытового назначения.

Классификация изделий по типу устройства основывается на установлении наиболее существенных особенностей их конструкции. Например, измерительные приборы бывают механические, электрические, рентгеноскопические и др.

Классификация изделий, учитывающая особенности их эксплуатации, разделила производственное оборудование па ручное, полуавтоматическое, автоматическое и с программным управлением.

Классификация – это система, по которой что-либо распределено. Классификация – группирование и расположение объектов по классам, группам, видам и т.п. в зависимости от их общих признаков.

Типизация – установление типовых конструкций, размеров, технологических процессов. Типизация является одним из методов стандартизации, который иногда называют методом базовых конструкций и технологий.

Отобранные конкретные объекты подвергают каким-либо техническим преобразованием, направленным на повышение их качества и универсальности.

Селекция – это метод стандартизации, который заключается в отборе предварительно систематизированных объектов стандартизации, которые признаются целесообразными для дальнейшего производства и применения.

Методом симплификации осуществляется изъятие из числа систематизированных объектов стандартизации нецелесообразных (морально устаревших) для дальнейшего производства и (или) применения. Симплификация ведет к ограничению марок, разновидностей, полуфабрикатов, смазочных и других материалов, оборудования. Это в свою очередь приводит к упрощению производства путем исключения излишних типоразмеров изготовляемых деталей, сокращению числа технических документов, объединению различных норм запаса материалов и полуфабрикатов и пр.

Методы селекции и симплификации осуществляются параллельно. Им предшествует классификация и ранжирование объектов и специальный анализ перспективности и сопоставления объектов с будущими потребностями.

Например, при разработке первого национального стандарта на алюминиевую штампованную посуду были систематизированы по вместимости выпускаемые в тот период кастрюли. Их оказалось 50 типоразмеров. Анализ показал, что число типов можно сократить до 22 типоразмеров, исключив дублирующие емкости. Были исключены емкости 0,9; 1,3 и 1,7 л, которые оказались лишними при наличии в номенклатуре посуды вместимостью 1,0 и 1,5 л.

Оптимизация объектов стандартизации заключается в установлении рационального и нужного количества типоразмеров и параметров изделий, которые обеспечили бы максимальную эффективность. Целью оптимизации является достижение обоснованной степени упорядочения по выбранному критерию.

Определение оптимальных параметров осуществляется с помощью экономико-математических методов и моделей. Так, для выбора оптимального количества типоразмеров и параметров стандартизируемых изделий определяют функцию потерь от адаптации, плотность распределения потребностей в изделиях данного вида, зависимости производственных и эксплуатационных расходов от параметров стандартизируемых изделий и числа типоразмеров.

В результате оптимизации потребитель вместо необходимых ему по своим параметрам изделий приобретает другие, из-за чего он несет потери, которые называются потерями от адаптации, т.е. применения продукции, не соответствующей по своим параметрам потребностям. Таким образом, при осуществлении оптимизации необходимо выбрать такой параметрический ряд, при котором потери на адаптацию перекрываются экономическим эффектом от увеличения серийного выпуска стандартизированных деталей и снижением затрат при их эксплуатации.

При проектировании и конструировании машин и механизмов осуществляют оценку степени использования в изделии оригинальных, унифицированных и стандартных деталей и узлов.

К стандартным составным частям изделия (группы изделий) относят детали, сборочные единицы или изделия в целом, изготавливаемые в соответствии с требованиями стандартов, а также по стандартам предприятий.

Унифицированными составными частями изделия являются изготавливаемые в соответствии со стандартами и используемые в двух или более различных изделиях. Унифицированные детали и составные части предприятие получает в готовом виде в порядке кооперирования.

К оригинальным относятся составные части, изготовленные только для данного изделия или для группы (партии, серии).

Показатели стандартизации и унификации определяют расчетным методом. К ним относятся показатель унификации, коэффициент применяемости, коэффициент повторяемости и др.

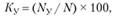

Коэффициент унификации рассчитывается в процентах по формуле

(2.8)

(2.8)

где N – общее число деталей и узлов (сборочных единиц) в изделии, шт.; Ny – число унифицированных деталей и узлов в изделии, шт.

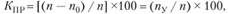

Коэффициент применяемости частей и агрегатов изделия по их типоразмерам определяют в процентах по формуле

(2.9)

(2.9)

где п – общее количество типоразмеров составных частей (с учетом унифицированных и оригинальных), шт.; п0 – количество типоразмеров оригинальных составных частей, шт.; пу – количество типоразмеров унифицированных составных частей, шт.

При определении величины КПР покупные составные части изделия, т.е. комплектующие изделия, учитывают как одну деталь, независимо от числа входящих в эту деталь составных частей.

Чем меньше в изделии оригинальных деталей, тем выше коэффициент КПР и тем выше уровень унификации.

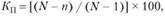

Коэффициент повторяемости Кп представляет собой отношение повторяющихся составных частей изделия к общему количеству его составных частей, выраженное в процентах, и рассчитывается по формуле

(2.10)

(2.10)

где N – общее количество составных частей в изделии, шт.; п – общее количество типоразмеров составных частей изделия, шт.

При подсчете N не учитывают стандартные крепежные и электромонтажные детали, детали тары, упаковки и укладки.

При определении показателей унификации учитывают основные детали и узлы (части) изделия. Вспомогательные детали и сборочные единицы при измерении унификации не учитывают.

К вспомогательным частям изделия относят, например, крепежные детали, пробки и заглушки, муфты, гайки, шайбы, шпонки, электромонтажные детали, лампочки, детали тары и упаковки, инструмент и принадлежности и т.п.