Изготовление деталей методом лазерного синтеза PHENIX

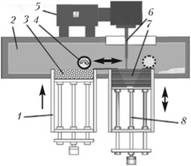

Способ изготовления деталей методом лазерного синтеза PHENIX осуществляется на оборудовании, внешний вид которого представлен на рис. 13.5, на рис. 13.6 – принципиальная схема.

Технология PHENIX реализуется следующим образом. Первоначально на компьютерной стойке 2 (см. рис. 13.5) обрабатывают CAD-файл детали с помощью CAM/CAD пакета PHENIX. Далее создается слой порошка: из резервуара 1 (см. рис. 13.6) исходный порошок 3 с помощью модуля выравнивания и нанесения слоев 4 распределяется по поверхности рабочего цилиндра 8. Затем с помощью луча волоконного лазера 6 и печи 2, разогретой до высокой температуры, энергия передается на порошок, который плавится и спекается в окружающей пятно лазера зоне.

Рис. 13.5. Установка избирательного лазерного спекания:

1 – окно наблюдения за процессом; 2 – компьютерная стойка; 3 – бункер

Рис. 13-6. Схема процесса лазерного спекания:

1 резервуар с материалом; 2 печь; 3 порошок; 4 модуль выравнивания и нанесения слоев; 5 – волоконный лазер; 6 – луч лазера; 7 – формируемая деталь; 8 – рабочий цилиндр

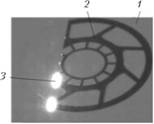

Близлежащий порошок принимает при этом заданную форму (рис. 13.7).

Рис. 13.7. Процесс формирования детали:

1 – слой порошка; 2 – сформированная часть слоя; 3 – место лазерного спекания

Строчка за строчкой проводят лазерный синтез оцифрованного сечения детали. После окончания формирования слоя рабочий цилиндр 8 (см. рис. 13.6) опускается, и процесс повторяется до построения всего объема детали. По завершении изготовления последнего слоя деталь (или несколько деталей) извлекают из бункера 3 (см. рис. 13.5) под рабочим столом и обрабатывают.

Детали можно изготовлять как из разнообразных металлов, так и из керамики (например, электрокорунда, муллита, оксида циркония). На рис. 13.8 и 13.9 показаны образцы полученных деталей.

Рис. 13.8. Вид готовой детали

Рис. 13.9. Образцы полученных методом PHENIX деталей:

а – из стали; б – керамики

Существенным преимуществом данного процесса является отсутствие так называемых поддержек при построении модели. В некоторых других процессах (которые здесь не приводятся) при построении нависающих элементов детали используют специальные поддержки, предохраняющие свежепостроенные тонкие слои модели от обрушения.

Считается, что механические свойства, достигаемые при использовании данного метода, близки к свойствам деталей, изготовленных механической обработкой. Правда, для этого керамические детали нуждаются в последующей обработке – допекании в печи. Этот метод обеспечивает точность до 50 мкм при объеме детали до 15 дм3.

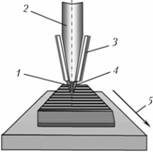

Способ формообразования с помощью лазерной инженерной сети (LENS)

Способ базируется на подаче через сопло на подложку порошка и одновременном его оплавлении лучом лазера (рис. 13.10).

Сопло с порошком может быть по одну сторону с подложкой или коаксиально с лазерным лучом. Скрепление с предыдущим слоем облегчается тем, что струя порошка оплавляется лучом лазера, подогревающим одновременно и предыдущий слой.

Рис. 13.10. Схематическое изображение способа LENS:

1 – область взаимодействия луча и порошка; 2 – устройство с фокусирующей линзой; 3 – сопло, подающее порошок; 4 – луч лазера; 5 – позиционирование по оси у

Способ прямого осаждения металла (DMD)

Технология, названная Direct Metal Deposition (DMD), была разработана фирмой РОМ в США в 1999 г. Общий вид установки показан на рис. 13.11, а принцип работы – на рис. 13.12.

Рис. 13.11. Установка DMD

Рис. 13.12. Схема процесса DMD:

1 – платформа; 2 – подложка; 3 – формирующаяся деталь; 4, 9 – оптическая система (видеокамеры); 5 – сопло вдува инертного газа; 6 – канал подачи порошка; 7 – луч лазера; 8 – фокусирующая оптическая система

Установка но виду напоминает большой обрабатывающий центр. Внутри кожуха расположен рабочий стол, перемещающийся по координатам х, у, т, мощный СО2-лазср (2,5–5 кВт); оптическое устройство обратной связи, содержащее видеокамеру (именно это устройство отличает технологию DMD от других, оно отвечает за ход нанесения слоев). Рядом с видеокамерой находится труба, подающая металлический порошок из бункера в рабочую зону. Внутри рабочей области зажимы и крепления, характерные для механообработки, отсутствуют: они не нужны для аддитивного процесса.

Снаружи корпуса расположен контроллер GE Fanuc Series 180i-M CNC, имеющий алгоритм адаптивного управления процессом для обеспечения качественного сплавления металла и контроля геометрической точности. Управляющая программа управляет форсункой и оптикой, направляющей СO2-лазер в соответствии с траекториями движения инструмента (САМ), созданными по трехмерной CAD-модели.

Процесс формообразования детали происходит следующим образом (см. рис. 13.12). Луч лазера 7 фокусируется на заготовку 3 или подложку из инструментальной стали 2 для образования зоны расплавленного металла. Металлический порошок по каналам 6 подводится из подающего лотка с помощью инертного газа в коаксиальное сопло 5 и топкой струей впрыскивается в динамическую область расплава для наращивания объема. Лазер перемещается по траекториям движения инструмента, созданным по CAD-файлам, экспортированным в систему САМ, и плавит металлический порошок.

Программное обеспечение использует оптические системы 4 и 9 обратной связи для контроля зоны плавления в ходе нанесения металла, что обеспечивает точную подачу теплоты и практически полностью устраняет зону разогрева. В ходе этого процесса расплавленный металл быстро остывает (103°С/с) и отвердевает, что приводит к построчному, а затем послойному "выращиванию" детали. В результате получают детали, обладающие высокой прочностью и имеющие однородную микроструктуру.

Процесс DMD позволяет быстро изменять состав металла путем инжекции в расплав разных типов металлических порошков. Это дает возможность создавать гибридные или градированные металлические композиты, которых еще не было.

Возможно создание деталей почти готовой формы из разнообразных инструментальных и быстрорежущих сталей, сплавов вольфрама, никеля, кобальта; металлов: алюминия, меди, хрома, никеля, иридия (любые металлические порошки с температурой плавления до 2650°С).

Кроме того, данный процесс не использует никаких наполнителей, только сплавы в порошковом виде. Замкнутый цикл с обратной связью позволяет получить более высокую точность и исключает необходимость промежуточной механообработки из-за ошибок, возникших при нанесении.

Некоторые характеристики данного метода для установки с размерами: высота 2,4 м, длина 3,7 м, ширина 3 м; скорость нанесения стали составляет примерно 25–160 см3/ч; ширина наносимого слоя 1 мм, толщина 0,025 мм, точность размеров ±0,13 мм. Диапазон перемещения по осям х, у и z 61 см.

В заключение отметим, что разработаны принципы уже не послойного, а прямого объемного формообразования. Правда, достигнутые результаты пока касаются использования в процессе некоторых полимеров, а не металлов.

В основе способа лежит свойство жидких полимеров затвердевать при интерференции определенных лучей. Когда топографический образ проектируется на полимер, он отвердевает по всему объему образа. Способ интересен именно тем, что воспроизведение твердого трехмерного объекта из 3D-CAD происходит не послойно, а сразу во всем объеме.