Выполнение заказов (Order Fulfillment)

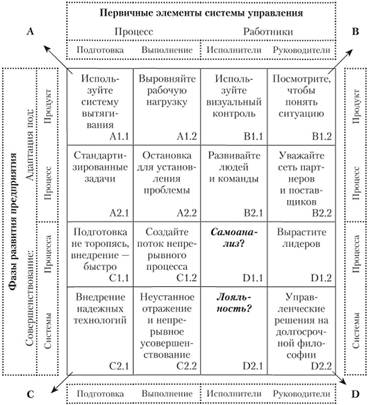

На рис. 8.10 представлены четыре группы принципов менеджмента компании "Toyota Motor Corporation": А, В, С и D. Для лучшего понимания особенностей бизнес-процесса "Выполнение заказа" рассмотрим их более подробно.

1. Группа А.

А 1.1 – использовать систему вытягивания.

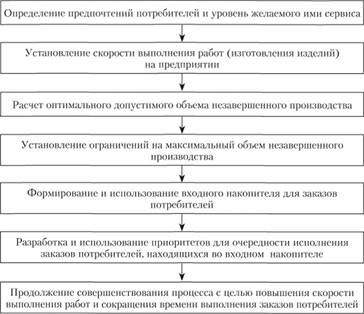

Для того чтобы на предприятии создать систему вытягивания, следует выполнить комплекс работ, приведенный на рис. 8.11.

Рис. 8.10. Схема принципов производственной системы "Toyota Production System", разработанных Дж. Лайнером, в версии автора

Рис. 8.11. Комплекс работ, необходимых для создания системы вытягивания на предприятии

После установления службой маркетинга предпочтений потребителей и уровень желаемого ими сервиса (например, они согласны ожидать выполнения заказа не более трех дней) устанавливается скорость выполнения работ (производительность) на предприятии. Предположим, что данный показатель составляет 20 изделий в день.

Учитывая вариацию процесса, предприятие планирует выполнять один заказ потребителя за 2,4 дня. Обратившись к формуле Литтла

(8.1)

(8.1)

где ВВЗ – время выполнения заказа; ОНП – объем незавершенного производства; СВР – средняя скорость выполнения работ (изготовления изделий) на предприятии, находим

что объем незавершенного производства на предприятии не должен превышать 48 изделий. Формально заявки не должны поступать в процесс, пока они находятся во входном накопителе. Единственным сигналом для принятия новой заявки на вход процесса является выход единицы продукции из процесса – это и есть главный критерий производительности вытягивающей системы.

Система вытягивания должна обеспечивать принятие обоснованных управленческих решений о моменте запуска изделия в производство. В данном случае решается вопрос о том, какая заявка начинает выполняться (в простейшем случае одна заявка включает спрос на одно изделие) в случае, если Назад заявка будет удовлетворена. Едва ли уместна обработка заявок в порядке поступления (правило приоритетов, см. рис. 5.24), поскольку некоторые заявки обещают перспективные заказы на крупные суммы, тогда как другие касаются небольших заказов, содержат сомнительные ценовые предложения или те, которые могут быть отклонены.

А 1.2 – выровнять рабочую нагрузку (хейдзунка).

На предприятии выравнивание осуществляется как по объему, так и по номенклатуре изделий. Чтобы предотвратить неравномерное использование оборудования, продукция выпускается нс в порядке поступления заказов потребителей. Сначала в течение некоторого периода времени собираются заказы, после чего их выполнение планируется таким образом, чтобы каждый день производить одинаковый ассортимент продукции в одинаковом количестве.

В простейшем случае для этого следует рассчитать время такта, т.е. полное время производства, деленное на число единиц продукции, требуемых потребителем. Если на производственной линии производится 80 изделий в день, а рабочие трудятся в течение восьми часов, то время такта вычисляется следующим образом:

Это означает, что если каждый единичный процесс завершается каждые 6 мин, то изделия поступают на реализацию также каждые 6 мин, а к концу рабочего дня будет произведено 80 изделий.

Более сложный случай связан с производством изделий различного типа. С самого начала вытягивающая концепция управления предприятием предполагала производство небольших партий продукции с учетом нужд потребителя. Например, можно изготавливать изделия А и В в соответствии с порядком поступления заказов на них (например, А, В, А, В, В, А, А, А, В, В, В, В...). Но это означает, что изготовление изделий будет носить неупорядоченный характер. Поэтому, если в понедельник поступит в два раза больше заказов, чем во вторник, возможно, придется организовать сверхурочные работы, а во вторник – закончить рабочий день досрочно. Чтобы выровнять график работы, следует выяснить запросы потребителей, определить номенклатуру продукции и составить сбалансированный график на каждый рабочий день.

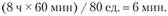

На рис. 8.12 приводится пример несбалансированного графика на предприятии но производству изделий А, В и С.

Изделия В пользуются наибольшим спросом, поэтому их изготавливают в начале недели: в понедельник, вторник и часть среды. Затем осуществляется переналадка производственной линии, которая занимает несколько часов, и начинается производство изделий A, которые изготавливаются остаток среды, четверг и начало пятницы. Меньше всего спрос на изделия С, которые изготавливаются в конце пятницы.

Такой несбалансированный график порождает ряд проблем:

• обычно трудно предсказать порядок закупки изделий потребителями. Исходя из этого, приходится хранить на складе достаточно большой объем запасов готовой продукции;

• несбалансированное использование ресурсов с неравномерной трудоемкостью изготовления в течение недели;

• к предыдущим стадиям процесса предъявляются различные но своему характеру требования (разные количества комплектующих, их большие запасы на предыдущих стадиях и др.).

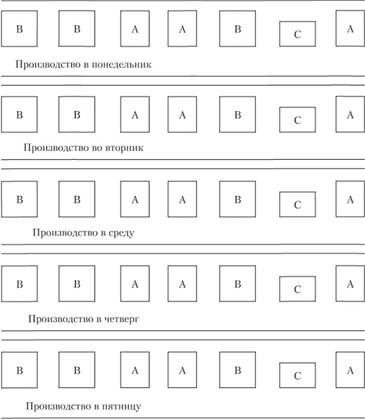

Совершенствование производства изделий А, В и С, связанное с сокращением времени и трудоемкости переналадки оборудования (удобное размещение инструмента, унификация технологической оснастки и др.), создало предпосылки для производства данных изделий в удобной для потребителей и предприятия последовательности (рис. 8.13).

Выравнивание графика производства изделий обеспечило несколько преимуществ:

Рис. 8.12. Традиционное производство партиями и очередями

• гибкость реагирования на покупательский спрос. Предприятие в состоянии изменять последовательность изготовления изделий в соответствии с реальными (стохастическими) требованиями клиентов;

• снижение риска того, что готовая продукция не будет продана. Если предприятие изготавливает только то, что заказывает потребитель, ему не приходится беспокоиться о затратах на хранение запасов готовой продукции;

Рис. 8.13. Вариант сбалансированного процесса изготовления изделий А, В и С

• сбалансированное использование трудовых ресурсов и оборудования. Более интенсивные процессы могут чередоваться с менее интенсивными, что обеспечивает равномерную загрузку производственных мощностей и персонала предприятия;

• сбалансированность заявок, выдаваемых последующими производственными участками предыдущим участкам. Это позволяет последним комплектовать поставки с учетом реального спроса на них, сокращать запасы и затраты на их поддержание.

А 2.1 – стандартизированные задачи.

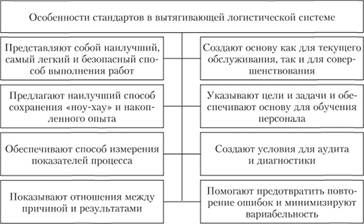

Применительно к вытягивающей производственной системе стандарт означает использование самого безопасного и легкого в реализации процесса, который представляет собой наиболее рентабельный и производительный способ, позволяющий компании обеспечить ценность для потребителя.

Основные особенности стандартов приведены на рис. 8.14.

Следует различать принуждающую и поощряющую системы стандартов (табл. 8.11).

Таблица 8.11

Различия принуждающей и поощряющей систем стандартов

|

Принуждающие системы и процедуры |

Поощряющие системы и процедуры |

|

В центре внимания систем – соблюдение стандартов выполняемых работ, основное внимание уделяется выявлению негативных отклонений |

Первоочередное внимание уделяется лучшим из освоенных методов: информация о стандартах выполнения работ бесполезна без информации о наилучших методах, которые обеспечивают их соблюдение |

|

Стандартизировать системы, чтобы свести к минимуму разного рода уловки и мониторинг затрат |

Системы должны быть приспособляемы к различному уровню квалификации (опыта) и давать ориентир для гибкой импровизации |

|

Система задумана так, чтобы исключить рядовых работников из цепочки управления |

Системы созданы по модели "прозрачного ящика" и помогают людям контролировать свою работу |

|

Системы и инструкции, которые надлежит соблюдать, не пересматриваются |

Системы являются отправной точкой для дальнейшего совершенствования (кайзен) |

Рис. 8.14. Особенности стандартов в вытягивающей логистической системе

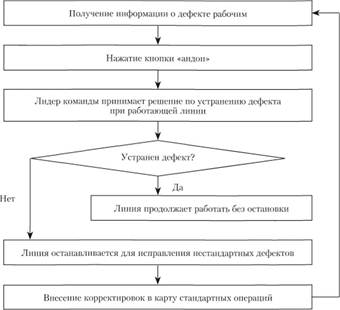

А 2.2 – остановка для установления проблемы.

Вытягивающие производственные системы активно используют принцип "дзидока" – остановить процесс ради встраивания качества (см. раздел 1.3). Станок останавливается автоматически, если возникает проблема с качеством. В этом случае подается звуковой сигнал тревоги или используются другие средства оповещения с призывом оказания помощи. Такая сигнальная система называется "андон", т. е. "сигнал, зовущий на помощь". Практически каждая рабочая линия на японских предприятиях оснащена множеством устройств "пока-ёка" (устоявшийся термин), что в переводе означает предупреждение ошибок или защита "от дурака".

Остановить участок поточной линии может любой производственный рабочий, заметивший отклонения от заданного процесса. Система "андон" работает по следующей схеме (рис. 8.15).

Рабочий, заметивший дефект, нажимает кнопку или дергает шнур "андон", загорается желтый световой сигнал, но линия продолжает движение. Лидер команды должен отреагировать на этот сигнал, прежде чем изделие достигнет следующей рабочей позиции. В компании "Toyota"

Рис. 8.15. Принцип работы системы "андон"

у лидера команды есть запас нс более 15–30 с. В течение этого времени он может быстро решить проблему или обнаружить, что ее можно решить, не останавливая линию и не препятствуя перемещению изделия на следующую рабочую позицию. Если ни то, ни другое невозможно, лидер команды останавливает линию.

Большое внимание следует уделять подготовке лидеров команд, которые должны освоить стандартные процедуры, предусмотренные сигнальной системой "андон". При наличии нестандартной производственной ситуации, связанной с качеством, дорабатывается "карта стандартных операций", чтобы выяснить, какие моменты упущены и почему совершается ошибка.

2. Группа В.

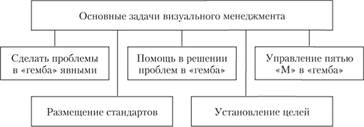

В 1.1 – использовать визуальный контроль.

Нестандартные ситуации всех видов возникают на рабочем месте ежедневно. На рабочих местах (или "гемба") существуют только два вида возможных ситуаций: процесс либо управляем, либо не управляем. Первая ситуация означает гладкие, без сбоев, операции. Во втором случае неизбежны трудности. Практика применения визуального менеджмента предполагает четкую демонстрацию "гембуцу" (материальные объекты, находящиеся в "гемба"), карт, списков и записей, относящихся к выполнению работы. Они должны постоянно напоминать руководству и рабочим обо всех элементах, обеспечивающих достижение целей предприятия, начиная от наглядного представления общей стратегии и производственных показателей до перечня самых последних предложений сотрудников. Таким образом, визуальный менеджмент является неотъемлемой частью вытягивающей производственной системы.

Основные задачи визуального менеджмента представлены на рис. 8.16.

Руководство должно управлять пятью "М" в "гемба": людьми, оборудованием, материалами, технологией и измерениями (manpower, machines, materials, methods, measurements).

Рис. 8.16. Основные задачи визуального менеджмента

В 1.2 – посмотреть, чтобы понять ситуацию.

Проблемы в "гемба" надо сделать видимыми. Если нестандартную ситуацию нельзя обнаружить, то невозможно управлять процессом. Необходимо сделать так, чтобы нестандартные ситуации на рабочем месте видели все – менеджеры, мастера, рабочие и можно было немедленно начать корректирующие действия.

Большая часть информации, исходящей из "гемба", проходит много управленческих уровней, прежде чем ее получит высшее руководство, и по мере продвижения вверх она становится все более абстрактной и отдаленной от реальности. Там, где применяется визуальный менеджмент, мастер или инженер может увидеть проблемы сразу же, как только приходит на рабочее место (в "гемба"), и дать инструкции на месте в режиме реального времени.

В 2.1 – развивать людей и команды.

Формирование производственной команды – процесс длительный, и, просто собрав вместе несколько человек, нельзя мгновенно получить эффективно работающую команду. Обычно выделяют четыре этапа формирования команд:

• ориентация. На этом этапе важна направляющая роль лидера. Группа должна понять свое основное предназначение, правила работы в группе и взаимные обязательства ее членов и освоить инструменты, которые предстоит использовать членам группы;

• неудовлетворенность. Члены группы обнаруживают, что работать в группе труднее, чем они ожидали. На этой стадии им по-прежнему необходим сильный лидер, который определяет направление (структуру), но теперь им нужна интенсивная социальная поддержка, чтобы справиться со сложными, новыми и непонятными для них процессами социальной динамики;

• интеграция. У членов группы постепенно формируется представление о роли каждого ее члена. Члены группы постепенно учатся контролировать процессы в группе. На этом этапе задача группы – усвоить функции, нормы и структуру группы. Лидер уже не должен уделять столько внимания управлению ходом работ, но группа по-прежнему нуждается в интенсивной социальной поддержке;

• команда. Группа начинает функционировать как слаженная, высокоэффективная команда. Лидер оказывает группе незначительную поддержку социального и направляющего характера.

В 2.2 – уважать сеть партнеров и поставщиков.

Свои навыки применения "Toyota Production System" компания "Toyota" совершенствует, работая с поставщиками над совместными проектами. "Toyota" нужны поставщики, которые не хуже ее собственных заводов освоили производство высококачественных деталей и их поставку по системе "Just-in-time". Более того, "Toyota" не может снижать затраты, если затраты не снижают поставщики, поскольку снижать затраты в ущерб поставщикам – не в правилах подхода "Toyota".

Компания подолгу присматривается к потенциальным поставщикам и поначалу дает им незначительные заказы. Поставщики должны доказать свое искреннее стремление соответствовать высоким стандартам "Toyota" в отношении качества, себестоимости и дисциплины поставок. Если первые выполненные заказы подтверждают такое стремление, объем заказов увеличивается. Компания обучает их "Toyota Production System" и включает в список поставщиков "Toyota".

Поставщики "Toyota" распределяются по пяти категориям – от первой (если, например, завод пострадал от пожара) до пятой (образцовый поставщик) Если поставщик ставит сборочный завод "Toyota" под угрозу остановки, ему присваивается вторая категория. В таком случае "Toyota" отправляет на завод команду своих представителей, которые изучают производственный процесс на предприятии-поставщике, а поставщик должен разработать план мероприятий, которые позволят решать все выявленные проблемы. Второй уровень обычно означает, что поставщику дается годичный испытательный срок, при этом команда экспертов первые полгода посещает завод несколько раз в неделю, а вторую – один раз в месяц. "Toyota" последовательно помогает предприятиям-поставщикам преодолевать кризис.

3. Группа С.

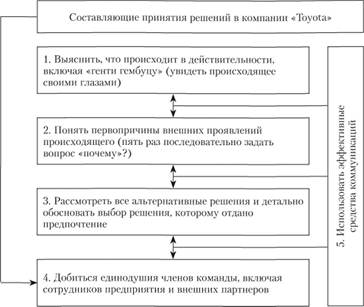

С 1.1 – подготовка не торопясь, внедрение – быстро ("немаваси").

То, каким путем работник или рабочая группа пришли к решению, для "Toyota" не менее важно, чем его качество. Обязательное требование – не жалеть времени и сил на то, чтобы все было сделано как следует. Ни одна возможность не должна остаться не изученной.

Тщательное и всестороннее рассмотрение вопроса при принятии решения включает пять основных составляющих (рис. 8.17). Процесс "немаваси" определяет тактику нижестоящих сотрудников, которые добиваются консенсуса, разрабатывая предложения и предлагая их на утверждение руководству.

В процесс "немаваси" вносят вклад множество людей, и это ведет к достижению консенсуса. К тому моменту, когда предложение официально предлагается для одобре-

Рис. 8.17. Составляющие процесса принятия решения в компании "Toyota"

ния на высшем уровне, решение уже принято. Единое мнение уже сложилось, и заключительное совещание является простой формальностью. При этом руководство сохраняет за собой право, опираясь на участие группы, принять собственное решение и известить о нем группу. Однако это делается лишь в том случае, если группа испытывает трудности с достижением консенсуса и вмешательство руководства необходимо, или если нужно принять срочное решение.

С 1.2 – создайте поток непрерывного процесса.

Основу вытягивающей производственной системы оставляет поток единичных изделий, который позволяет сократить фактическую продолжительность процесса от сырья и материалов до готовых изделий, что, в свою очередь, ведет к повышению качества, снижению затрат и сокращению до минимума сроков поставки. Кроме того, поток неизбежно вынуждает внедрять множество других инструментов и принципов бережливого производства (Lean production), таких как планово-предупредительное обслуживание оборудования и встроенное качество (дзидока).

В методологии бережливого производства принято говорить, что снижение уровня запасов позволяет выявить проблемы, подобно морскому отливу, который обнажает подводные скалы. Предприятию остается либо преодолевать проблемы, либо "тонуть". Создание потока – материального или иного, подобно морскому отливу, обнажает проблемы, которые снижают эффективность работы и требуют оперативного решения. Все знают, что, если немедленно не взяться за их решение, процесс остановится, и это заставляет действовать без промедления. Традиционные бизнес-процессы, напротив, скрывают даже значительную неэффективность, которая остается вне внимания руководства предприятия. Руководство полагает, что процесс действительно занимает дни и недели, тогда как, выстроив процесс по принципам бережливого производства, можно было бы сделать ту же работу в течение нескольких часов, а то и минут. Для этого следует максимально исключить функции и операции, не добавляющие ценность.

С 2.1 – внедрение надежных технологий.

Несмотря на значительные достижения научно-технического прогресса в наукоемких отраслях экономики, новые технологии в компании "Toyota" внедряются лишь после экспериментальной проверки с участием широкого круга специалистов, представляющих разные функциональные подразделения. Алгоритм проведения данных работ представлен на рис. 8.18.

Это не исключает применение передовой, новейшей технологии, но это означает, что технология прошла всестороннюю оценку и проверку и подтвердила свою пригодность для создания добавленной ценности. Прежде чем принять новую технологию, "Toyota" скрупулезно анализирует влияние, которое может оказать данная технология на существующие процессы. Именно в них в первую очередь исследуется характер работы по созданию добавленной ценности, изыскиваются дополнительные возможности устранения потерь и выравнивания потока. После этого "Toyota" использует пилотный (опытный) участок для совершенствования процесса с существующим оборудованием, технологией и людьми. Когда процесс усовершенствован насколько это возможно, "Toyota" снова задает вопрос, приведет ли внедрение новой технологии к дополнительному совершенствованию процесса. Если в компании приходят к выводу, что новая технология снова может добавить данному процессу ценность, эта технология тщательно анализируется, чтобы определить, не противоречит ли она философии и принципам "Toyota". Речь идет о принципах, которые предполагают, что:

• ценность человека выше ценности технологии;

• решения должны приниматься на основе консенсуса;

• основное внимание в работе должно уделяться устранению потерь.

Если технология не удовлетворяет данным принципам или существует хотя бы ничтожная вероятность того, что

Рис. 8.18. Алгоритм оценки и внедрения новой технологии на фирме "Toyota"

она негативно скажется на стабильности, надежности и гибкости, "Toyota" отклоняет такую технологию, или откладывает ее применение до тех пор, пока названные проблемы не будут решены.

С 2.2 – неустанное отражение и непрерывное усовершенствование.

Непрерывным совершенствованием (кайзен) можно заниматься лишь после стандартизации и стабилизации процесса. Если человек работает над стабилизацией процесса, совершенствует его, выявляя потери и недостатки, делая их очевидными для всех, он непрерывно учится. Организация, которая стремится стать лидером на мировом рынке, должна быть обучающейся. Для этого необходимо свести к минимуму текучесть кадров, заботиться об их постоянном карьерном росте и создавать эффективные системы сохранения знаний путем их передачи от опытных работников к молодым.

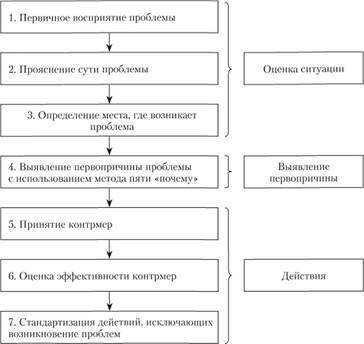

Для решения возникающих проблем в "Toyota" используется процесс, который называется "практическим решением проблем" (рис. 8.19).

Прежде чем приступить к решению, следует выяснить, в чем она состоит, т.е. оценить ситуацию. Оценка ситуации начинается с непредвзятого наблюдения и сравнения реальной ситуации со стандартом. Чтобы выяснить, в чем заключается проблема, следует отправиться туда, где она происходит ("генти гембуцу"). Возможно, при этом придется использовать приоритет нескольких проблем, используя метод анализа Парето.

На этом этапе необходимо также определить цели, на которые будет направлен процесс совершенствования. После этого делается первая попытка определения точки возникновения проблемы. Где замечена проблема? Какова ее вероятная причина? Эти вопросы заставляют двигаться к истокам процесса, приближаясь к первопричине, обнаружить которую поможет анализ пяти "почему". Конечной целью данного процесса является разработка и принятие контрмер и оценка результатов. Лишь на этом этапе, если контрмера оказалась эффективной, она становится частью нового стандартизованного процесса.

Неотъемлемой частью "кайзен" является метод пяти "почему". В табл. 8.12 приведен пример анализа по методу

Рис. 8.19. Практический процесс принятия решений в "Toyota"

пяти "почему", используемому "Toyota" при обучении решению внутренних проблем.

Руководство "Toyota" владеет мастерством постановки стимулирующих целей, привлекая к участию в этом подчиненных, и уделяет много внимания обратной связи и оценке результатов. Это является основой "хосин канри", т.е. развертыванию политики. "Хосин канри" представляет собой применяемый в "Toyota" процесс детализации целей, начиная с высшего руководства компании и заканчивая уровнем рабочих групп. На основе далеко идущих целей, поставленных перед руководством, для каждого уровня разрабатываются собственные измеримые цели на год, обеспечивающие достижение целей высшего руководства.

Таблица 8.12

Исследование проблемы с помощью метода пяти "почему"

|

Уровень проблемы |

Контрмеры соответствующего уровня |

|

|

|

Лужа масла на полу в цехе |

Вытереть масло |

|

Потому что имела место утечка масла |

Починить станок |

|

|

Потому что износился сальник |

Заменить сальник |

|

|

Потому что закуплены сальники, изготовленные из некачественного сырья |

Изменить технические условия на сальники |

|

|

Потому что эти сальники стоили дешево |

Изменить политику снабжения |

|

|

Потому что работа агентов по снабжению оценивается с учетом показателей краткосрочного снижения себестоимости |

Изменить политику оценки качества работы агентов по снабжению |

4. Группа D.

D 1.1 – самоанализ.

Работа в команде в "Toyota" не исключает личной ответственности. Речь идет не о поиске виновных и наказаниях, а об обучении и развитии. Ключ к обучению и развитию не только в "Toyota", но и в японской культуре в целом – это "хансей" – слово, смысл которого можно приблизительно перевести как "размышление, самоанализ".

Без "хансей" невозможно заниматься "кайзен", Японское "хансей" означает, что если человек сделал что-то плохое, то он должен ощутить глубокое сожаление. Затем человек должен разработать план для решения проблем в будущем, искренне веря, что он никогда не повторит свою ошибку.

"Хансей" – это образ мышления, склад ума, отношение, а также готовность открыто признавать свои недостатки.

D 1.2 – вырастите лидеров.

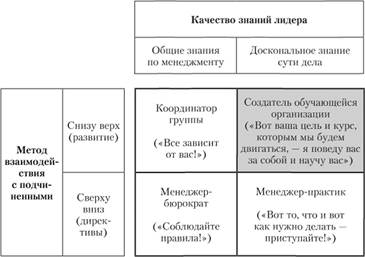

На рис. 8.20 представлена матрица, которая помогает понять, что отличает лидеров "Toyota" от лидеров других компаний.

Лидеры "Toyota" досконально знают работу своих подчиненных и при этом способны позаботиться и о развитии людей, готовы наставлять и вести их за собой (правый верхний квадрант матрицы, представленной на рис. 8.20). Таких лидеров уважают за технические знания, и они благодаря лидерским навыкам ведут за собой подчиненных. Лидеры "Toyota" редко отдают приказы. Гораздо чаще они руководят и обучают подчиненных, задавая вопросы. Лидер задаст вопросы о сложившейся ситуации и о том, какого плана действий намерен придерживаться подчиненный, но не отвечает на эти вопросы сам, даже если знает ответ.

Рис. 8.20. Основные типы лидерства

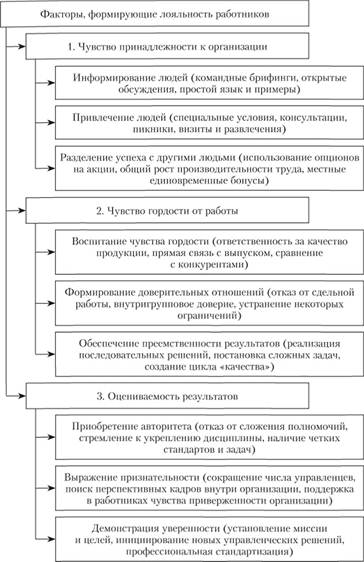

D 2.1 – лояльность.

Лояльность обеспечивается посредством комплекса мероприятий, приведенных на рис. 8.21.

D 2.2 – управленческие решения на долгосрочной философии.

Все управленческие решения в компании "Toyota" определяются ее философией, и отказываться от принципов данной философии компания не намерена.

Рис. 8.21. Факторы, формирующие лояльность работников но отношению к организации

Принципы философии компании "Toyota Motor Corporation" приведены ниже:

• чтить букву и дух закона каждого государства и действовать открыто и честно, как подобает всемирной компании с высокой гражданской ответственностью;

• уважать культуру и обычаи каждого государства и способствовать корпоративной деятельностью экономическому и социальному процветанию общества;

• отдавать все свои силы созданию экологически чистой и безопасной продукции, повышая через свою деятельность качество жизни в обществе;

• создавать и разрабатывать передовые технологии и производить продукцию и услуги высшего качества для удовлетворения нужд потребителей во всем мире;

• благоприятствовать созданию корпоративной культуры, которая стимулирует личное и коллективное творчество и способствует взаимному доверию и уважению между рядовыми сотрудниками и руководством;

• стремиться к гармоничным отношениям с мировым сообществом благодаря передовым методам управления;

• работать с деловыми партнерами в исследованиях и производстве, стремясь к стабильному долгосрочному росту бизнеса и взаимной выгоде, оставаясь открытыми для новых инициатив.

Компания видит свое предназначение в исполнении обязательств перед потребителями, сотрудниками и обществом, и именно это лежит в основе всех принципов ее деятельности.