Функциональный цикл снабжения

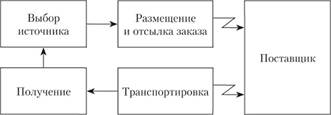

Эффективная работа производства связана с регулярным поступлением сырья, материалов и других ресурсов. Для этого потребители должны выбрать источник поставки продукции и представить ему заказ, а поставщик, получив заказ, должен доставить продукцию потребителю. Все действия, необходимые для выполнения снабженческого процесса, показаны на рис. 3.4.

Рис. 3.4. Действия, необходимые для выполнения снабженческого процесса

Функциональный цикл снабжения характеризуется тремя особенностями. Первая особенность связана со сроком поставки продукции, размером поставки, а также способом и стоимостью доставки; вторая – заключается в численности поставщиков и потребителей. Как правило, число поставщиков меньше численности ее потребителей. Третья особенность заключается в том, что система снабжения сама порождает заказы. Знание этих особенностей помогает более четко планировать и организовывать функциональный цикл снабжения. Источниками неопределенности в снабжении могут быть цены или перебои в поставках продукции.

Роль снабжения в работе предприятия показана на рис. 3.5.

Рис. 3.5. Роль снабжения (закупок) в работе предприятия [14, с. 33]:

– физические потоки (основные и вспомогательные материалы, основные средства производства);

– физические потоки (основные и вспомогательные материалы, основные средства производства);

– информационные потоки

– информационные потоки

Стратегия снабжения материальными ресурсами предприятий и фирм состоит из трех частей: стратегии снабжения (анализ рынка и количество поставщиков, модель закупки и срок действия договора с поставщиками), финансового анализа (цены на материальные ресурсы, инвестиций фирмы, концепция всеобщих затрат), анализа логистических рисков (возможные отклонения от запланированных условий в процессе снабжения) (рис. 3.6).

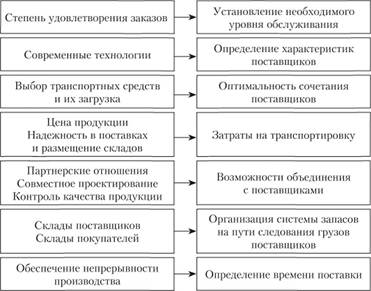

Основные логистические решения в области материального обеспечения и различные формы сотрудничества фирм с поставщиками представлены на рис. 3.7. Более подробно управление снабжением рассмотрено в специальной литературе [8].

Рис. 3.6. Стратегия снабжения материальными ресурсами [13, с. 36]

Рис. 3.7. Основные логистические решения в области материального обеспечения [13, с. 38–39]

Организуя отношения с поставщиками, фирмы выбирают различные формы сотрудничества (табл. 3.1).

Таблица 3.1

Области и формы сотрудничества фирм

|

Область сотрудничества |

Формы сотрудничества |

|

|

традиционные |

современные |

|

|

Организация взаимоотношений |

Устранение противоречий |

Конструктивное сотрудничество |

|

Сроки поставки |

Короткий цикл обслуживания |

По мере готовности |

|

Соглашения о поставках |

Нерегулярные единичные заказы |

Эксклюзивные контракты |

|

Цена ресурсов |

Ставка на разовое соглашение (разовую цену) |

Приоритет долговременного сотрудничества (глобальные цены) |

|

Качество приобретаемых ценностей |

Неопределенные фильтры при приемке |

Доверие, самосертификация |

|

Доставка грузов |

Редкие крупные партии |

Частые партии небольших размеров |

|

Каналы связей |

Почта, телефон |

Компьютерные сети |

|

Взаимообмен информацией |

Редкий |

Совместные проекты, визиты на предприятия |

Функциональный цикл обеспечения производства

Основная задача этого цикла заключается в формировании регулярного потока материалов и полуфабрикатов, обеспечивающего соблюдение производственного графика. При этом особое внимание должно уделяться гибкости и способности к быстрому обновлению ассортимента выпускаемых продуктов и производственных технологий. Поэтому задача функционального цикла обеспечения производства заключается в наиболее эффективном и экономичном удовлетворении производственных потребностей.

Такой эффективный механизм существует. Он разработан японскими специалистами и его идея достаточно проста. На всех стадиях производства требуемые детали и узлы поставляются к месту последующей операции в строго заданном количестве и точно вовремя. На практике это означает, что продукция изготавливается и поставляется потребителю как раз к моменту реализации. Например, готовые автомобили – к моменту продажи, комплектующие изделия и узлы – к моменту сборки готового изделия, отдельные детали – к моменту сборки узлов, материалы – к моменту изготовления деталей. Таким образом, все материалы используются активно. Данная система управления производством была разработана фирмой "Тойота" и внедрена автомобилестроительным концерном "Тойота мотор Корпорейшн". Многие называют систему "Тойота" системой "Канбан". Это неверно. Система "Тойота" – это метод организации производства продукции "точно вовремя". Основная задача этой системы – производить необходимые детали в нужный момент и в необходимом количестве. Реализация этой концепции позволяет ликвидировать ставшие ненужными запасы материалов, комплектующие узлы и агрегаты, что приведет к ликвидации складских помещений. Система "Канбан" служит средством осуществления системы "точно вовремя". "Канбан" – это информационная система, обеспечивающая оперативное регулирование количества произведенной продукции на каждой стадии производства.

Например, рабочие, обслуживающие какой-либо этап процесса производства, получают по своему заказу с предшествующего участка необходимые детали в требуемом количестве и в нужное время. В этом случае работникам на предшествующем этапе ничего не остается, как производить только такое количество деталей, которое возмещало бы взятое количество деталей рабочими.

При такой системе на карточке, которая называется "канбан", указано, сколько и каких деталей требуется изготовить и направить рабочим предшествующего участка. В результате многие участки на заводе связываются между собой напрямую, что позволяет лучше контролировать необходимое количество выпускаемой продукции.