Формирование подсистем управления качеством

Формирование подсистем управления качеством можно проследить в рамках всеобъемлющего управления качеством (TQM) (см. рис. 4.4).

Одна из черт философии TQM – понимание под термином "качество" исполнения установленных или предполагаемых потребностей, заключенных не только в продукции, но и в процессах (услуги, информация, организационные процедуры, условия для работы). Взаимосвязь составляющих TQM представлена на рис. 4.5.

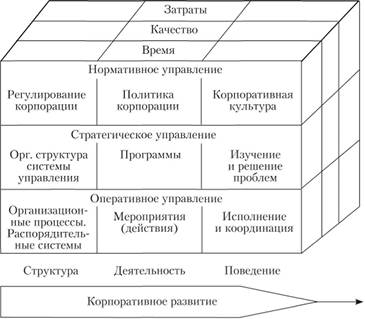

TQM – это технология руководства фирмой, позволяющая регулировать соотношение "качество – затраты – время". На ее основе была разработана еще одна концепция менеджемента (разработка Университета Сент-Галлена (Швейцария) 1992–1993 гг.). Этот вариант реализации TQM представляет собой трехмерную модель корпоративного развития (рис. 4.6), имеющую:

– три уровня управления: нормативный, стратегический, оперативный (текущий);

– три аспекта: структуру, деятельность, поведение;

– три составляющие: затраты, качество, время.

Рис. 4.5. Понимание всеобъемлющего управления качеством в широком смысле

Эффективность всеобъемлющего управления качеством зависит от трех ключевых условий:

– высшее должностное лицо фирмы энергично участвует в мероприятиях по повышению качества;

– инвестиции вкладываются в людей, а не в оборудование;

– организационные структуры преобразуются или специально создаются под всеобъемлющее управление качеством.

Рис. 4.6. Трехмерная модель управления предприятием

Если стандарты ИСО 9000-2001 реализуют в качестве основного вектора развития процессный подход, то стандарты ИСО 9000-1994 были ориентированы на системный подход, который в вопросах управления никогда не теряет свою актуальность. В этих стандартах описаны элементы системы качества. Рассмотрим подробнее элементы системы качества стандартов ИСО 9000-1994.

1. Ответственность руководства. Это, в частности, означает:

– разработку политики в области качества;

– создание и утверждение структуры организации работ;

– определение ответственных должностных лиц и их полномочий;

– предоставление средств и ресурсов, определение и назначение необходимого персонала;

– назначение лица, ответственного от дирекции за всю работу по качеству;

– оценку системы качества со стороны руководства.

2. Система качества. Для обеспечения качества должна быть создана система и документация. Это, в частности, означает:

– применяемые методы письменно зафиксированы и поддерживаются в современном состоянии (актуализируются);

– установленные требования подробно описаны в инструкциях по обеспечению качества; методологических инструкциях по вопросам обеспечения качества; рабочих инструкциях; инструкциях по испытаниям.

Естественно, что должно быть обеспечено эффективное применение документированных процедур и инструкций.

3. Периодический анализ контрактов. Необходимо разработать и поддерживать в рабочем состоянии процедуры, необходимые для проведения периодического контроля и анализа контрактов, а также для координации этой работы как внутри предприятия, так и с заказчиком. Это, в частности, предусматривает:

– ясное техническое задание;

– проверку на соответствие предложений и заказов;

– проверку способностей изготовителя на возможность выполнения технического задания;

– согласование с заказчиком.

Отчеты о таких просмотрах и анализах контрактов должны вестись па постоянной основе.

4. Управление проектированием. Осуществляется с тем, чтобы качество опытно-конструкторских работ (ОКР) было обеспечено. Это, в частности, означает:

– планирование ОКР;

– установление целей ОКР, при этом должны быть определены количественные данные – требуемые параметры для определенных условий эксплуатации;

– изложение результатов ОКР;

– проверку результатов ОКР;

– установление и поддержание в рабочем состоянии процедуры определения, документального оформления, проверки и утверждения всех изменений и модификаций проекта.

5. Управление документацией. Действующая документация должна быть вовремя предоставлена, рассмотрена и принята полномочным персоналом. Надо обеспечить, чтобы выпуски документов были доступны на всех участках, а устаревшая документация своевременно изымалась из всех пунктов ее рассылки и применения. Это, в частности, означает:

– проверку документации (кем разработана, проверена, утверждена, срок ее действия и соответствует ли она действующим нормативным документам);

– разрешение применения документации;

– распределение документации, т.е. рассылка плюс учет, обращение, изменения – идентично и своевременно во всех копиях;

– использование принципа "правильная документация на правильном месте";

– устранение устаревшей документации;

– изменения в документации;

– проверка и разрешение применения изменений;

– документирование изменений.

6. Закупки продукции. Необходимо обеспечить качество поставок смежников. Это, в частности, предусматривает:

– оценку, выбор и допуск субпоставщиков;

– проверку документации материально-технического снабжения в отношении ясности описания изделия и отражения технических требований;

– приемочный контроль закупаемых материалов и изделий.

7. Продукция, поставляемая потребителем. Речь идет о той продукции, которую поставляет потребитель для включения в состав окончательной поставки. Все случаи потери продукции, нанесения ущерба или непригодности ее к использованию должны быть зарегистрированы и сообщены потребителю, т.е. необходимы проверка, хранение, ОГЛАВЛЕНИЕ в исправности, а также сообщение заказчику о потерях, повреждениях и дефектах.

8. Идентификация продукции и ее прослеживаемость. Речь идет об обозначении изделия и возможности определения его пути от самого начала.

Для этого необходимо:

– ясно определимое соответствие изделий технической документации в процессе производства, хранения, поставки;

– ясное обозначение изделий.

Такая идентификация должна иметь единый характер и соответствующим образом регистрироваться.

9. Управление технологическими процессами. Пункт касается непосредственно производства продукции. Для обеспечения качества изготовления необходимо предусмотреть:

– планирование изготовления продукции, т.е. необходимы письменная рабочая документация, подходящее технологическое оборудование, разрешение на проведение технологических процессов, нужны критерии для оценки выполнения работ;

– контроль и управление изготовлением продукции;

– специальные процессы (когда невозможно проверить продукцию во время технологического процесса).

Необходимо обеспечить документальное закрепление требований к методам, оборудованию и их постоянный контроль.

10. Контроль и испытания. Контроль качества должен подтверждать выполнение заданных требований к продукции.

Это включает в себя:

– входной контроль;

– промежуточный контроль;

– окончательный (финишный) контроль;

– разрешение на отгрузку продукции;

– отчеты о проверках и испытаниях (регистрация данных о контроле и испытаниях на соответствие заранее определенным критериям приемки продукции).

11. Контрольное, измерительное и испытательное оборудование. Должна быть обеспечена пригодность средств измерений и испытаний. Для этого надо:

– определить требуемую точность;

– выбрать подходящие средства испытаний;

– провести их градуировку и юстировку;

– обеспечить условия применения измерительной техники с учетом параметров окружающей среды;

– не допускать применения неисправных или непригодных контрольно-измерительных средств.

12. Статус контроля и испытаний (условия завершения, оформления контроля). Должна быть обеспечена только поставка изделий и материалов, прошедших предусмотренные испытания с положительной оценкой. Нужны, в частности, обозначения, ярлыки, этикетки, сопроводительная документация, протоколы. Необходимо предусмотреть четкие полномочия иа проведение контроля органам и лицам, ответственным за выпуск продукции, отвечающей установленным требованиям.

13. Действия с несоответствующей продукцией. Должно быть исключено дальнейшее непреднамеренное применение дефектных единиц. Нужно разработать и задействовать процедуры, позволяющие убедиться, что не используется и нс монтируется по недосмотру продукция, не отвечающая установленным требованиям. Для этого необходимы:

– оценка, устранение, обозначение, дополнительная обработка (доводка или исправление), ремонт, отказ от приемки, ликвидация неисправимого брака;

– учет дефектных единиц продукции и сообщения о них внутри предприятия;

– информация заказчика о действующей системе.

Анализ несоответствующей продукции должен проводиться по документированным процедурам.

Продукция ненадлежащего качества может быть:

– исправлена с целью удовлетворения требований;

– принята (с ремонтом или без него) с отступлением от контракта;

– переведена в другую категорию (сорт) для использования в других целях;

– отбракована и отправлена в отходы.

14. Корректирующие воздействия. Следует избегать повторения дефектов. Для этого должны быть устранены причины их появления. Это, в частности, предусматривает:

– систематический анализ дефектов (отказов);

– определение мер по усовершенствованию процессов;

– выработку корректирующих мероприятий во избежание рисков получения низкого качества продукции;

– контроль эффективности корректирующих воздействий;

– внесение в инструкции изменений, исключающих дефекты.

15. Погрузочно-разгрузочные работы, хранение, упаковка и поставка. На этих стадиях жизненного цикла продукции надо добиваться предотвращения повреждений и снижения качества продукции. Недопустимо и перепутывание изделий.

Необходимы четкие и конкретные инструкции:

– по погрузочно-разгрузочным работам;

– по хранению;

– но упаковке;

– по поставке продукции.

16. Регистрация данных о качестве. Записи нужны для доказательств и информации о качестве продукции. Для этого должно быть обеспечено:

– соответствие записей о качестве данному изделию;

– записи качества поставок субподрядчиков;

– хранение в архиве всех необходимых данных о качестве (при этом желательно исключить повреждения или потерю сведений, обеспечить нахождение нужных данных, а также сроки хранения, оговоренные в законодательстве).

Нужно предусмотреть место и форму записи оценок заказчиком качества продукции (если это оговорено в контракте).

17. Внутренние проверки качества. Эффективность обеспечения качества должна постоянно доказываться, контролироваться и совершенствоваться. Поставщик должен осуществлять обширную систему плановых и документированных внутренних проверок качества с целью проверки соответствия деятельности в области качества запланированным мероприятиям и определения эффективности действия системы качества.

Для этого необходимо:

– планирование и выполнение анализа качества;

– определение и выполнение контрольных мероприятий;

– контроль результатов и отчет о них.

Результаты проверок должны доводиться до сведения персонала, ответственного за проверенный участок работы. Руководство этого участка должно осуществить своевременные корректирующие воздействия и устранить недостатки, выявленные в процессе проверки.

18. Подготовка кадров. Речь идет о подготовке и переподготовке всего персонала, выполняющего работы, влияющие на качество.

Данные о подготовке и переподготовке должны постоянно регистрироваться.

Необходимо предусматривать достаточное и соответствующее требованиям обучение и повышение квалификации.

Таблица 4.1

Элементы системы качества информационных технологий (ИТ)

|

1. Ответственность руководства за внедрение ИТ |

5. ИТ-управление документацией (CALS-технологии) |

9. Управление технологическими процессами создания ИТ |

13. Действия с несоответствующей продукцией ИТ |

17. Внутренние проверки качества ИТ |

|

2. Система качества создания и (или) реализации ИТ |

6. Закупки продукции (в том числе электронные) |

10. Контроль и испытания ИТ |

14. Корректирующие воздействия на процессы создания ИТ |

18. Подготовка кадров для работы на рынке создания ИТ |

|

3. Периодический анализ инвестиционных контрактов по заданному информационному алгоритму |

7. Продукция ИТ, поставляемая потребителям |

11. Контрольное, измерительное и испытательное оборудование доя создания ИТ |

15. Упаковка и поставка продукции ИТ |

19. Техническое обслуживание заказчиков ИТ |

|

4. Управление проектированием на базе ИТ |

8. Идентификация продукции ИТ и ее прослеживамость |

12. Статус контроля и испытаний ИТ |

16. Регистрация данных о качестве ИТ |

20. Статистические методы анализа результатов создания ИТ |

|

21. Гармонизация инвестиций в инновационные информационные технологии как единую совокупность: технических систем сбора, обработки, передачи и хранения информации; программного обеспечения для анализа информации и выработки вариантов принимаемых решений; средств создания технических систем сбора, обработки, передачи и хранения информации; самой информации с учетом ее полноты, достоверности, релевантности (полезности) и своевременности; интеллектуальной собственности на информационные и иные технологии |

||||

19. Техническое обслуживание, т.е. обслуживание заказчиков. Изделие должно оправдать себя на практике. Если это оговорено в контракте, то нужно разрабатывать и поддерживать в рабочем состоянии процедуры по проведению технического обслуживания и проверке продукции на соответствие установленным требованиям.

20. Статистические методы. Следует внедрять подходящие статистические методы. Фактически применение статистических методов признано целесообразным на всех без исключения этапах "петли качества".

Таковы краткие комментарии к содержанию элементов системы качества.

В качестве примера в табл. 4.1[1] приведены элементы подсистемы управления качеством информационных технологий, создаваемых и используемых на предприятиях, которые не нашли своего отражения в представленных ранее табл. 2.1–2.6.

В этой подсистеме, базирующейся на 20 элементах системы качества, изложенных в стандартах ИСО 9000, традиционные элементы, включая ретроспективный анализ, дополнены перспективными прогнозными оценками, учитывающими цикличный характер развития. Они содержат оценку степени доверия к результатам прогноза в зависимости от уровня его глубины во времени. Кроме того, традиционные элементы системы качества дополнены блоком "Гармонизация инвестиций в инновационные информационные технологии".

Итак, стандарты ИСО серии 9000 устанавливают четкие требования к системам обеспечения качества и правилам их оценки. Документы широко применяются в практике договорных отношений на национальном и международном уровне. Заключая контракт на закупку продукции, потребитель, как правило, знакомится с действующей у изготовителя системой качества, поскольку хорошая система управления – гарантия стабильно высокого качества продукции.