Фильтрование воды

Фильтрование – один из самых распространенных методов отделения твердых частиц от жидкости. При этом из раствора могут быть выделены не только диспергированные частицы, но и коллоиды. В этом существенное отличие метода фильтрования от ранее рассмотренных.

Сущность метода заключается в пропускании жидкости, содержащей примеси, через фильтрующий материал, проницаемый для жидкости и непроницаемый для твердых частиц. При этом процесс сопровождается значительными затратами энергии, что определяет место фильтровальных сооружений в технологической схеме, т.е. в большинстве случаев фильтрование является последним этапом осветления воды и производится после ее предварительного осветления в отстойниках или осветлителях.

Водоочистные сооружения, на которых осуществляется процесс фильтрования, называют фильтрами. По виду фильтрующей основы их делят на сетчатые (микрофильтры, микросита и т.п.); каркасные или намывные (диатомитовые); зернистые (песчаные, антрацитовые, керамзитовые и т.п.).

Из вышеперечисленных трех групп фильтров наиболее значительной является последняя, ее применяют наиболее широко.

Фильтры с зернистой загрузкой классифицируют но ряду основных признаков:

– скорости фильтрования – медленные (0,1...0,3 м/ч); скорые (5...12 м/ч); сверхскоростные (36...100 м/ч);

– давлению, под которым они работают, – открытые (или безнапорные); напорные;

– направлению фильтрующего потока – однопоточные (обычные скорые фильтры); двухпоточные (фильтры АКХ); многопоточные (фильтры Мерзленко);

– крупности фильтрующего материала – мелко-, средне- и крупнозернистые;

– количеству фильтрующих слоев – одно-, двух- и многослойные (например, КФ-5).

Из группы сетчатых фильтров в технике водоснабжения получили распространение микрофильтры и барабанные сита.

Для водоснабжения плавательных бассейнов и других небольших водопотребителей все шире применяют каркасные или диатомитовые фильтры.

Микрофильтры и барабанные сита. В технологии обработки воды из озер и водохранилищ большое значение имеет удаление планктона (зоопланктон – мельчайшие водные животные и фитопланктон – мельчайшие растительные организмы). Процесс удаления из воды взвеси и планктона связан с коагулированием примесей воды большими дозами, продолжительным временем отстаивания и большим расходом воды на промывку фильтров. Наличие планктона в воде приводит к быстрому засорению фильтра и резкому сокращению подачи воды потребителю, а иногда и к срыву работы водоочистного комплекса.

Для удаления планктона из воды нашли широкое применение микрофильтры (рис. 7.11, табл. 7.2), выполняемые в виде механизмов с вращающимися барабанами, оборудованными фильтрующими элементами из тонкой металлической или пластмассовой сетки с размером ячеек 20...60 мкм. Микрофильтры целесообразно использовать при содержании фитопланктона в исходной воде более чем 1000 клеток в 1 см3.

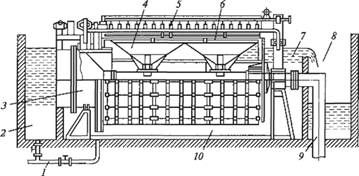

Рис. 7.11. Микрофильтр:

1 – опорожнение камеры и канала; 2 – подача исходной воды; 3 – ввод воды в барабан микрофильтра; 4 – воронки сбора промывной воды; 5 – подача промывной воды; 6 – барабан микрофильтра; 7 – отвод воды в отводящий канал; 8 – камера сбора фильтрованной воды; 9 – отвод промывной воды; 10 – камера микрофильтра

Параметры работы микрофильтра следующие: интенсивность фильтрации 10...25 л/(с • м2) полезной площади фильтрации, учитывая, что барабан на 4/5 погружен в воду; чистота вращения барабана 1,25...5 об/мин; скорость вращения барабана до 0,3 м/с; расход воды на промывку до 5%; потери напора составляют 0,1...0,5 м.

Практика эксплуатации микрофильтров показала, что при микрофильтрации достигается снижение содержания взвеси на 25-30%, задержание фитопланктона – на 45-85% и задержание зоопланктона – на 100%.

По данным В. Ф. Соколова, в результате применения микрофильтров при предварительной обработке воды расход промывной воды на фильтрах уменьшается вдвое; снижаются потери напора на фильтрах на 25%; увеличивается продолжительность фильтроцикла на 25-40%; сокращается расход коагулянта в 2,5 раза.

Для технических водопроводов применение микрофильтров носит самостоятельный характер.

Барабанные сита конструктивно ничем не отличаются от микрофильтров. Размеры ячеек фильтрующей ткани составляют около 500 мкм. Барабанные сита используют для удаления из воды крупных плавающих предметов.

Таблица 7.2

Технические характеристики микрофильтров

|

Показатели |

Габаритные размеры барабана D х L, м |

|||||

|

1,5 × 1,9 |

1,5 × 2,8 |

1,5 × 3,7 |

3×2,8 |

3×3,7 |

3×4,6 |

|

|

Расчетная средняя производительность, м3/ч: |

||||||

|

микрофильтров |

350 |

500 |

650 |

1200 |

1600 |

2000 |

|

барабанных сеток |

700 |

1100 |

1500 |

2500 |

3300 |

4200 |

|

Фактическая |

3,75 |

5,6 |

7.5 |

13 |

17,5 |

32 |

|

площадь фильтрации, м2 |

||||||

|

Средняя частота вращения барабана, мин-1 |

2,6 |

2,6 |

2,6 |

1,7 |

1,7 |

1,7 |

|

Размеры установки, мм: |

||||||

|

длина |

3620 |

4525 |

5450 |

4545 |

5460 |

6375 |

|

ширина |

1850 |

1850 |

1850 |

3156 |

3156 |

3156 |

|

высота |

2750 |

2750 |

2750 |

4240 |

4240 |

4240 |

|

Мощность электропривода, кВт |

2,2 |

2,2 |

2,2 |

3 |

3 |

3 |

|

Масса, т |

2,3 |

2,6 |

2,8 |

4,7 |

5 |

5,6 |

Намывные фильтры. В последнее время при очистке маломутных (мутность до 40 мг/л) и малоцветных (цветность до 30°) вод для промышленного и коммунального водоснабжения, для снабжения водой в полевых условиях получил распространение метод, основанный на фильтровании через слой специального порошка, предварительно нанесенного на фильтрующую основу.

В качестве фильтрующих основ используют плоские и цилиндрические пористые керамические, сетчатые и каркасно навитые элементы, в качестве фильтрующих порошков –диатомит, целлюлозу, асбест, бетонит, древесную муку, опилки и т.п.

Намывные фильтры снижают ОГЛАВЛЕНИЕ органических веществ на 50%, дают хорошие результаты по удалению железа, масел, бактерий.

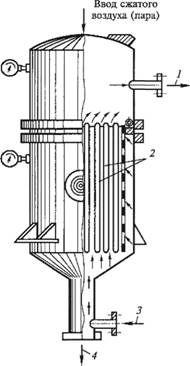

Намывные фильтры (рис. 7.12), как правило, работают по напорной схеме, реже как гравитационные и вакуумные.

Рис. 7.12. Намывной фильтр:

1,3 – отвод фильтрата и подача исходной воды; 2 – фильтрующие элементы; 4 – сброс осадка

Наружная поверхность фильтрующих элементов служит основой, на которой откладывается слой фильтрующего порошка. Такой слой наносится на пористый элемент перед началом работы фильтра. Для этого производится фильтрование суспензий фильтрующего порошка. Расход порошка составляет 300...400 г/м3 фильтрующей поверхности. На эту операцию затрачивается 3...5 мин. Равномерный слой порошка удерживается на поверхности фильтрующего элемента за счет разницы давлений в корпусе фильтра и внутри фильтрующего элемента.

Известен и другой режим работы фильтра, при котором для предотвращения образования на поверхности фильтрата малопроницаемой пленки из отфильтрованных веществ в воду непрерывно или периодически (помимо первоначальной зарядки) вводят небольшие количества фильтрующего порошка порядка 3...10 мг/л. Это значительно удлиняет фильтроцикл.

Параметры работы фильтра следующие: скорость фильтрации принимается в пределах 1...50 м/ч (по отношению к фильтрующей поверхности), продолжительность фильтроцикла 36...60 ч и более, потери напора до 20 м, расход воды на промывку 0,5...0,7%, продолжительность промывки 15 мин.

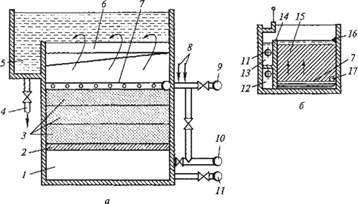

Скорые фильтры. Схема устройства скорого открытого фильтра показана на рис. 7.13, а. Высота слоя воды над поверхностью загрузки при фильтрации должна быть не менее 2 м. Максимальная потеря напора в фильтрующей загрузке допускается 2,5...3,0 м.

Обычно фильтрующий слой выполняют из отсортированного речного кварцевого песка, но могут быть и другие материалы, удовлетворяющие санитарным требованиям и обладающие достаточной механической прочностью (дробленый антрацит, керамзит, керамическая крошка, дробленые горелые породы, дробленый мрамор, полимеры и др.).

При фильтровании протекает процесс сорбции агрессивно неустойчивых примесей воды на поверхности зерен фильтрующего слоя. Глубина проникания загрязнения в толщу фильтрующего слоя тем больше, чем больше скорость фильтрования, крупнее зерна фильтрующего слоя и чем меньше размеры частиц взвеси, которые должны быть задержаны фильтром.

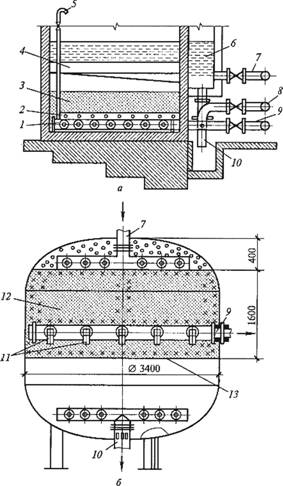

Рис. 7.13. Схемы открытого (а) и напорного с пенополистирольной загрузкой (б) скорых фильтров:

1 – распределительная система большого сопротивления; 2 – воздухораспределительная система; 3 – фильтрующая загрузка; 4 – водосборные желоба; 5 – воздушник; 6' – боковой карман; 7,9 – подача исходной и отвод фильтрованной воды; 8, 10 – подача и отвод промывной воды; 11 – сетчатый дренаж; 12 – слой гранул вспененного полистирола; 13 – сетка

Расчетную скорость фильтрования v и толщину слоя фильтрующей загрузки Н принимают по СНиПу в зависимости от крупности зерен фильтрующей загрузки: при крупности зерен загрузки от 0,5 до 1,2 мм v = 6 м/ч, #= 700 мм; при крупности зерен загрузки от 0,7 до 1,5 мм v = 8 м/ч, Н = 1200...1300 мм; при крупности зерен загрузки от 0,9 до 1,8 мм v = 10 м/ч, Н = 1800...2000 мм.

При форсированном режиме работы (при выключении одного фильтра на промывку) скорость фильтрования может быть повышена соответственно до 7,5; 10 и 12 м/ч.

Поддерживающий слой, на котором покоится фильтрующий слой, устраивают для предотвращения выноса мелких фильтрующих фракций в фильтрат, а также для более равномерного распределения промывной воды по площади фильтра. Поддерживающий слой состоит из гравия или щебня разной крупности, увеличивающейся сверху вниз от 2...4 до 16...32 мм. При нарушении равномерности распределения промывной воды поддерживающие слои могут смещаться, что нарушает нормальную работу фильтра и требует их перегрузки.

Распределительная система – важный элемент фильтра, во многом обеспечивающий успех работы сооружения. Она собирает и отводит профильтрованную воду и при промывке равномерно распределяет воду по площади фильтра.

Рекомендуется применять распределительные системы большого сопротивления, в которых равномерность распределения промывной воды по площади фильтра обеспечивается наличием большого сопротивления движению воды через проходные отверстия. В распределительных системах малого сопротивления, которые имеют ограниченное применение, некоторая равномерность распределения воды достигается путем гашения скорости движения промывной воды перед распределительным устройством колосниковой решеткой и устройством поддона.

В отечественной практике наиболее распространены трубчатые распределительные системы из асбестоцементных, чугунных, полиэтиленовых или стальных труб с отверстиями диаметром 10...12 мм, укладываемых параллельно на расстоянии 0,25...0,35 м друг от друга по дну фильтра в нижних слоях гравия и присоединяемых к коллектору (трубе большего диаметра или каналу), расположенному обычно по оси сооружения параллельно его большей стороне. Отверстия в трубах располагаются вертикально (вверх или вниз) или в шахматном порядке в нижней части под углом 45° к вертикали на расстоянии 200...250 мм.

Потери напора в распределительных системах фильтров из перфорированных труб в коллекторе определяют по формуле

где νκ и νн – соответственно скорости в начале и конце ответвления; k – отношение суммы площадей всех отверстий распределительной системы к площади поперечного сечения общего коллектора.

Наибольшее применение получили колпачковые, пористые, щелевые и сборные железобетонные распределительные системы. Большим преимуществом указанных конструкций является возможность отказа от устройства поддерживающих слоев, что позволяет уменьшить строительную высоту сооружения и, следовательно, стоимость фильтра и повысить его надежность, так как устраняется опасность смещения поддерживающих слоев.

Вода поступает в фильтр через колпачковую распределительную систему. Она представляет собой ложное железобетонное дно или распределительные трубы, куда монтируют дренажные колпачки. Отечественная промышленность выпускает колпачки трех типов: щелевые пластмассовые (ВТИ-К), фарфоровые (ВТИ-5) и пористые (системы Чиркина).

Щелевое распределительное устройство представляет собой систему труб со щелями или ложное пластмассовое щелевое дно из съемных секций. Ширина щелей должна быть на 0,1 мм меньше размера самой мелкой фракции загрузки. Для трубчатого щелевого дренажа следует применять трубы из нержавеющей стали либо полиэтилена серии С или Т. Щели располагают в шахматном порядке в нижней половине труб.

Распределительная система из пористых керамических или бетонных плит также не требует поддерживающего слоя. Керамические плиты изготовляют размерами 30 х 30 х 4 см из зерен шамота на керамической связке. Размеры пор в плитах составляют 270...310 мкм. Они обладают достаточной прочностью и высокой фильтрующей способностью. Сопротивление плит при скорости фильтрования 7...8 м/ч не превышает 0,4 м. Загрязнения, прошедшие через фильтрующий слой, обычно профильтровываются через пористые трубы.

Промывают скорые фильтры, подавая чистую профильтрованную воду под необходимым напором (от промывного бака или насоса) в распределительную систему. Промывная вода, двигаясь с большой скоростью и значительным гидродинамическим давлением через фильтрующий материал снизу вверх, расширяет и взвешивает его. Зерна расширившегося песка, хаотично двигаясь, соударяются, налипшие загрязнения оттираются и попадают в промывную воду. Промывная вода вместе с вымытыми загрязнениями переливается через кромки сборных железобетонных желобов, расположенных над поверхностью фильтрующего материала, и отводится ими в водосток. Желоба должны быть установлены на такой высоте, чтобы в них попадали только вымытые из загрузки загрязнения, но не зерна фильтрующего материала. Высоту расположения кромки желоба (в м) над поверхностью фильтрующего материала определяют но выражению

где Η – высота фильтрующего слоя, м; е – процент расширения загрузки в зависимости от ее крупности (30...50%).

Количество промывной воды, отнесенное к 1 м2 поверхности фильтра, называют интенсивностью промывки. Она зависит от требуемого относительного расширения, а также характера загрузки и назначается от 12 до 18 л/(с • м2). Продолжительность промывки 7...10 мин. Зная интенсивность промывки и площадь фильтра, можно подсчитать расчетный расход промывной воды и произвести расчет промывных устройств. Поперечное сечение промывного желоба может быть пятиугольным или полукруглым. Расстояние между желобами (по их осям) принимают в пределах 1,4...2,2 м.

Ширину определяют по выражению

где k – коэффициент, принимаемый для желоба с полукруглым дном равным 2, с треугольным – 2,1; qx – расход воды, протекающей по желобу, м3/с; а – отношение высоты прямоугольной части желоба к половине его ширины, принимаемое в пределах от 1 до 1,5.

Кромки желобов должны быть на одном уровне. Днища желобов должны иметь уклон 0,01 к сборному каналу.

Сборные желоба выполняют из железобетона, досок, асбестоцемента и стеклопластика.

Вода для промывки фильтров подается специальным промывным насосом из резервуара чистой воды или самотеком из размещенного на требуемой высоте промывного бака или промывной башни. Объем бака должен предусматривать запас воды на две промывки (при промывке одного фильтра) или на три промывки (при одновременной промывке двух фильтров).

Наряду с промывкой фильтров только водой в последние годы все более широко применяют водовоздушную промывку. В этом случае воздух следует вводить в загрузку через колпачковую распределительную систему или предусматривать раздельные трубчатые системы для воздуха и воды. Использование водовоздушной промывки позволяет уменьшить величину остаточных загрязнений в фильтрующей загрузке и снизить расход воды на промывку фильтров. Рекомендуемый режим водовоздушной промывки: продувка воздухом с интенсивностью 15...20 л/(с • м2) в течении 1...2 мин, затем совместная промывка с интенсивностью подачи воды 3...4 л/(с • м2) в течение 5 мин и поВперед подача только воды с интенсивностью 5,5...6,5 л/(с • м2) в течение 2 мин.

При реагентном умягчении и обезжелезивании воды одновременно с обычной системой промывки фильтров целесообразно применять поверхностную промывку для отмывки от загрязнений верхнего слоя загрузки. Применяют системы поверхностных промывок из неподвижных или вращающихся промывных труб.

В первом случае промывная вода под напором 30...40 м поступает в стационарные дырчатые трубы. Первоначально в течение 2...3 мин осуществляют только поверхностную промывку с интенсивностью 3...4 л/(с • м2), а затем включают нижнюю промывку, постепенно доводя общую интенсивность до 15 л/(с • м2) и создавая таким образом расширение фильтрующего слоя от 10... 15 до 30...40%. После этого поверхностную промывку отключают и промывают фильтр только снизу вверх. Суммарная продолжительность промывки 7...8 мин.

Во втором случае скорость истечения промывной воды (подаваемой под напором около 45 м) из отверстий или сопл, направленных под углом 25° к поверхности фильтрующего материала, должна быть около 25...30 м/с для разрушения пленки, образующейся на поверхности фильтрующей загрузки и проникающей в слой на глубину не менее 15...20 см. Благодаря тому что сопла расположены на одном плече с одной стороны, а на другом – с противоположной, при истечении создается реактивная сила, вращающая промывную трубу. Интенсивность промывки принимают 1...2 л/(с • м2) в течение 7...8 мин.

При вращающейся системе расход воды меньше, чем при стационарной, и ее можно применять только в том случае, если площадь фильтра делится на квадрат поверхностью не более 25 м2.

В настоящее время широко используют промывную воду повторно. Вода после промывки фильтров, работающих по двухступенчатой схеме очистки, передается в специальный резервуар – усреднитель, откуда перекачивается в смеситель, где смешивается с исходной водой. Промывную воду после фильтров, работающих без предварительного осветления, отстаивают в течение 1 ч и обрабатывают флокулянтом.

Суммарную площадь фильтров (в м2) определяют по формуле

где Q – полезная производительность станции, м2/сут; t – продолжительность работы станции в течение суток, ч; п – число промывок каждого фильтра в сутки при нормальном режиме эксплуатации; w – интенсивность промывки, л/(с • м2); t1 – продолжительность промывки, ч; t2 – время простоя фильтра в связи с промывкой, ч; v – скорость фильтрации, м/с.

Ориентировочно количество фильтров на станции определяют по формуле

Для надежной работы фильтра на отводящем трубопроводе устанавливают регулятор скорости фильтрования. Это обеспечивает постоянство расхода. Наиболее простым и надежным является поплавковый дроссельный регулятор, применяемый при равномерном поступлении воды на фильтр. При изменении уровня воды над фильтрующей загрузкой (в результате изменения сопротивления фильтра и скорости фильтрования) открывается или закрывается дроссельный клапан, установленный на отводящем трубопроводе, и таким образом автоматически поддерживается заданная скорость фильтрации.

В помещении фильтровального зала фильтры располагают в один или два ряда. В галерее между рядами фильтров размещают обслуживающие их каналы, трубопроводы, задвижки и другое оборудование. Галерею обслуживания фильтров обычно перекрывают сплошной плитой на уровне верха фильтров. На перекрытии располагают столы управления и обслуживания фильтров, с которых осуществляют управление задвижками, обслуживающими фильтры, спуск промывных насосов, регулирование скорости фильтрования и другие операции. На столе управления обычно устанавливают приборы, показывающие скорость фильтрования и потери напора в фильтре, размещают сигнальные лампочки, фиксирующие работу промывных насосов и положение задвижек на трубопроводах, обслуживающих фильтры. На водоочистных комплексах применяют централизованное управление фильтрами из центрального диспетчерского пункта.

Скорые фильтры с двухслойной фильтрующей загрузкой конструктивно ничем не отличаются от обычных скорых фильтров. Однако фильтрующий слой у них выполняется из двух различных по удельному весу материалов, например дробленого антрацита и песка, дробленого керамзита и песка, полиметилметакрилата и керамзита. Так, фильтрующая загрузка антроцитопесчаного фильтра устроена следующим образом: верхний слой выполняется из дробленого антрацита с крупностью зерен 0,8...1,8 мм, а нижний – из зерен песка размером 0,5...1,2 мм. Высоту слоев принимают одинаковой в пределах 400...500 мм. Несмотря на то что зерна антрацита более крупные, чем зерна песка, смешивания слоев при промывке не происходит благодаря разности плотностей.

Двухслойная загрузка обладает большой грязеемкостью (количество загрязнений, кг/м2, задерживаемых фильтрующей загрузкой между двумя промывками фильтра). Это позволяет увеличить расчетную скорость фильтрования до 10 м/ч и почти вдвое – производительность фильтра по сравнению с традиционным скорым фильтром. Интенсивность промывки фильтра назначают в пределах 13... 15 л/(с • м2), что соответствует 50% расширению загрузки. Расход воды на промывку достигает 2,5%.

Двухступенчатые фильтры системы АКХ (Академии коммунального хозяйства им. К. Д. Памфилова) устраняют несовершенство устройства и работы скорых фильтров. В скорых фильтрах только верхний мелкозернистый слой фильтрующей загрузки принимает участие в осветлении воды, в то время как грязеемкость нижних крупнозернистых слоев почти не используется. Принцип работы фильтров системы АКХ заключается в том, что основная масса воды (70...80%) фильтруется через загрузку снизу вверх, а меньшая часть воды – через верхний слой фильтрующей загрузки. В результате основная масса загрязнений задерживается в нижних слоях фильтрующей загрузки, имеющей максимальную грязеемкость.

В плоскости встречи двух потоков профильтрованной воды на глубине 0,5...0,6 м для ее отбора размещено трубчатое дренажное устройство, которое рекомендуется устраивать из щелевых полиэтиленовых (серии С или Т) или винилиластовых труб с шириной щелей не более 0,5 мм. Расстояние между дренажными трубами принимают: при диаметре 150 мм – 0,6 м, а при диаметре 100 мм – 0,5...0,55 м. Дренажные трубы необходимо крепить хомутами к опорам, располагаемым на расстоянии 1,5...2,0 м друг от друга.

В фильтрах АКХ высота наддренажного слоя загрузки принимается 0,4...0,6 м с крупностью зерен 0,5...0,6 мм, а высота поддренажного слоя – 0,9...1,0 м с крупностью зерен 0,6...2,0 мм.

Учитывая, что в фильтрах АКХ грязеемкость фильтрующей загрузки используется с полным эффектом по всей длине, расчетная скорость фильтрования принимается 12 м/ч (при форсированном режиме до 15 м/ч), Поэтому производительность фильтров АКХ на 1 м2 площади фильтрования в два раза больше производительности традиционных фильтров. В связи с этим фильтры АКХ, как и двухслойные, называют фильтрами большой грязеемкости.

Конструктивные особенности фильтров АКХ вызвали необходимость внесения изменений в организацию их промывки. Так, первоначально производят взрыхление наддренажного слоя фильтрующей загрузки. С этой целью промывную воду с интенсивностью 6...8 л/(с • м2) подают в дренаж в течении 1 мин. Затем начинают подавать промывную воду с интенсивностью 13... 15 л/(с • м2) в распределительную систему в течение 5...6 мин для расширения всего фильтрующего слоя загрузки. Во время нижней промывки в дренаж подают промывную воду с интенсивностью около 2 л/(с • м2) для предотвращения проникновения в него загрязнений, вымываемых из нижних слоев. Грязная вода поступает в сборные желоба и отводится в водосток.

Когда поступающая в сборные желоба вода становится чистой, подачу воды в распределительную систему прекращают и продувают щели дренажа, подавая промывную воду с интенсивностью 10...12 л/(с • м2) в течение 1...2 мин.

В последние годы на ряде водопроводных станций успешно прошли апробацию фильтры АКХ, у которых наддренажный слой был выполнен из дробленого антрацита и песка. Это позволило увеличить скорость фильтрования до 25...30 м/ч при той же площади фильтрования.

В контактном фильтре КФ-5 (рис 7.14, а) фильтрующая загрузка состоит из трех слоев по 0,5 м с крупностью зерен 0,8...1,25 мм. Комбинации фильтрующего материала: керамзит – аглопорит – кварцевый песок; керамзит – антрацит – кварцевый песок; аглонорит – доменный шлак – кварцевый песок и др. Скорость фильтрации – до 20 м/ч, интенсивность промывки – 15 л/(с • м2), продолжительность – 6...8 мин.

Рис. 7.14. Контактный фильтр КФ-5 (а) и контактный осветлитель КО-3 (б):

1 – поддон; 2 – "ложное дно" из пористого бетона; 3 – три слоя фильтрующей загрузки; 4, 10 – отвод и подача промывной воды; 5 – сборный карман; 6 – водосборные желоба; 7 – трубчатая водораспределительная система; 8 – ввод реагентов; 9, 11 – подача исходной воды и отвод фильтрата; 12, 13 – нижнее и верхнее отделения бокового кармана; 14 – пескоулавливающее устройство; 15 – фильтрующая загрузка; 16 – струенаправляющий выступ; 17 – система подачи и распределения воздуха

Контактные осветлители КО-3 (рис. 7.14, 6) предназначенные для осветления и обесцвечивания воды, могут удовлетворительно работать без предварительного ее осветления при условии, что ОГЛАВЛЕНИЕ в ней взвешенных веществ (включая образующиеся вследствие коагулирования) будет не более 150 мг/л, а цветность – до 150°.

При применении контактных осветлителей уменьшаются объемы сооружений и их стоимость по сравнению с сооружениями двухступенчатой технологической схемы, снижается на 15...20% расход коагулянта.

В основе действия контактного осветлителя лежит принцип контактной коагуляции, основанный на том, что при движении воды через слой зернистой загрузки происходит адсорбция коллоидных и взвешенных агрегативно неустойчивых частиц на поверхности зерен фильтрующего материала.

Конструктивно контактный осветлитель КО-1 не отличается от обычного скорого фильтра и представляет собой железобетонный прямоугольный в плане резервуар с загрузкой из зернистых слоев, уменьшающийся снизу вверх, благодаря чему основная часть загрязнений задерживается в нижних крупнозернистых слоях. Толщина песчаной загрузки 2...2,5 м при эквивалентном диаметре зерен 0,9...1,3 мм и коэффициенте неоднородности до 2,5. Крупность зерен гравия принимается 2...3,2 мм. Значительная толщина фильтрующей загрузки способствует увеличению продолжительности фильтроцикла.

Промывка контактного осветлителя осуществляется также снизу вверх с интенсивностью 15... 17 л/(с • м2) в течение 7...8 мин. Относительное расширение загрузки 25...30%. Для промывки может быть использована неочищенная вода, если мутность ее не превышает 10 мг/л и коли-индекс не более 1000. В последнее время все более широко используют водовоздушную промывку константных осветлителей.

Отвод промывной воды производится обычными желобами или одним боковым желобом. Для равномерности отвода промывной воды в желобах целесообразно устраивать треугольные водосливы высотой 40...60 мм, расположенные на расстоянии 100...150 мм друг от друга или затопленные на глубину 100... 150 мм с отверстиями диаметром 30...50 мм.

Расчетную скорость фильтрования принимают до 5 м/ч в зависимости от числа контактных осветлителей типа КО-1. Фильтроцикл должен иметь продолжительность не менее 8 ч. При форсированном режиме максимальная скорость фильтрования (когда один из осветлителей выключен на ремонт) должна быть не более 6 м/ч, а продолжительность фильтроцикла не менее 6 ч.

Принцип работы осветлителя КО-3 не отличается от принципа работы осветлителя КО-1. Отвод осветленной и промывной воды производится через боковой водослив. Промывка водовоздушная с боковым смывом загрязнений и почти без расширения загрузки.

Рекомендуется производить непрерывное предварительное хлорирование воды, поступающей на контактные осветлители, в целях повышения надежности их работы и содержания в чистоте загрузки.

Учитывая, что в контактных осветлителях на поверхности находится осветленная вода, зеркало воды необходимо изолировать от помещения управления осветлителями. Для этого осветлители следует отделить остекленной перегородкой от помещения управления.

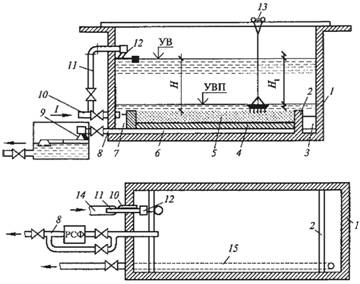

Медленный фильтр (рис. 7.15) представляет собой открытый или утепленный сверху (в зависимости от климатических условий) резервуар, на дне которого укладывают дренаж (из дырчатых труб, кирпичей, бетонных плиток, уложенных с прозорами), над ними – поддерживающий слой толщиной 450 мм из гравия, гальки или щебня крупностью от 2 до 32 мм, а над поддерживающим слоем – фильтрующий слой толщиной 450...1250 мм из песка крупностью 0,3...2 мм. Слой воды над фильтрующим слоем должен быть 1,5 м. В фильтрах площадью до 15 м2 в качестве дренажа используют сборный лоток, размещенный в днище и перекрытый с прозорами кирпичами или бетонными плитками. Днище фильтра имеет уклон 0,01 к лотку.

По способу регенерации загрузки медленные фильтры могут быть двух типов: с удалением загрязненного слоя; отмывкой загрязненного слоя непосредственно в фильтре, механическим рыхлением слоя и гидроудалением загрязнений.

По первому способу периодически (один раз в 10...13 дней) по мере исчерпания грязеемкости загрузки верхний слой песка удаляют и отправляют на промывку, после чего снова используют для загрузки.

Скорость фильтрования на медленных фильтрах принимают при содержании взвешенных веществ в воде до 25 мг/л – от 0,2 до 0,3 м/ч, свыше 25 мг/л – от 0,1 до 0,2 м/ч.

Рис. 7.15. Медленный фильтр:

1 – корпус фильтра: 2 – водонепроницаемые стенки; 3 – нижний карман; 4 – пористая бетонная плита; 5 – песчаный фильтрующий слой; 6 – дренаж; 7 – верхний карман; 8 – трубопровод фильтрованной воды; 9 – клапан регулятора скорости фильтрования; 10, 11 – трубопроводы промывной и исходной воды; 12 – поплавковый клапан; 13 – каретка рыхлителя; 14 – трубопровод исходной воды; 15 – отвод промывной воды

Недостатками медленных фильтров являются значительная стоимость и большая требуемая для них площадь, что в основном и послужило причиной их ограниченного применения. Простота эксплуатации и высокая санитарная надежность обусловливают целесообразность их применения для небольших водопотребителей.

Напорные фильтры. На производственных водопроводах для частичного осветления воды или для осветления маломутных вод, а также при обезжелезивании и реагентном умягчении применяют напорные скорые фильтры. Корпус фильтра представляет собой герметичный стальной круглый резервуар со сферическим днищем.

Их устраивают вертикальными или горизонтальными в виде обычных скорых грубозернистых фильтров и фильтров системы АКХ.

Напорные фильтры имеют все основные конструктивные элементы открытых фильтров. В качестве распределительной системы наиболее часто применяют щелевую трубчатую или колпачковую, что позволяет отказаться от устройства поддерживающих слоев.

Обрабатываемая вода поступает на фильтр иод давлением, которое обеспечивает преодоление сопротивлений в фильтре и подачу фильтрата непосредственно в сеть потребителя, минуя II подъем. При достижении потери напора в фильтре порядка 10 м он выключается на промывку. Промывку напорных фильтров рационально производить с воздухом, для подачи которого обычно предусматривают отдельную систему.

В схемах технического водоснабжения при мутности исходной воды до 150 мг/л часто напорные фильтры являются единственными очистными сооружениями.

Для осветления производственной воды Г. Н. Никифоровым были предложены сверхскоростные напорные фильтры, работающие со скоростью фильтрования до 100 м/ч. Объем фильтра разделен вертикальными перегородками на восемь камер, поочередно автоматически промывающимися, т.е. в каждый момент работы фильтра семь камер фильтруют воду, а одна промывается, на что используется часть фильтрата остальных камер.