Азотирование

Азотированием называется процесс диффузионного насыщения поверхностных слоев стальных изделий азотом.

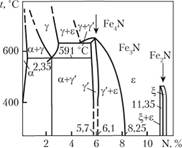

Азот в отличие от углерода достаточно хорошо растворяется в железе-α. Его растворимость в Feu составляет 0,01% при 20 °С и повышается до 0,1% при нагреве до температуры 591 °С, что следует из диаграммы состояния "железо – азот" (рис. 5.26). Поэтому диффузионное насыщение сталей азотом возможно вести при более низких температурах, чем цементацию.

Азотирование выполняют при температуре 500...580 °С в муфельных герметически закрывающихся печах. В качестве азотсодержащей среды используется аммиак (NH3). При нагреве он диссоциирует на поверхности стальных изделий с образованием ионов азота (NH3 → 3Н + N+), которые активно диффундируют вглубь изделия, растворяясь в феррите, и образуют нитриды железа, обладающие высокой твердостью. Кроме того, большое количество дисперсных нитридов при охлаждении выделяется из азотистого феррита вследствие уменьшения растворимости азота в железе-α. Дисперсные частицы нитридов обладают высокой твердостью, это обеспечивает высокую износостойкость деталей.

Для изготовления азотируемых деталей используются легированные стали, содержащие сильные нитридообразующие компоненты: хром, ванадий, молибден, титан, алюминий. Эти компоненты образуют нитриды (Cr2N, VN, Mo2N, TiN), обладающие высокой твердостью и термической устойчивостью. Особенно твердый нитрид образует алюми

Рис. 5.26. Диаграмма состояния "железо – азот"

иий (AlN). Сталь 38Х2МЮА, содержащая алюминий, была специально разработана для азотирования (маркировка легированных сталей рассмотрена в гл. 6).

Толщина азотированного слоя обычно выбирается в пределах 0,1...0,5 мм. Поскольку температуры азотирования сравнительно невысокие, то коэффициент диффузии азота невелик (значительно ниже, чем у углерода при цементации). Следствием этого является низкая скорость азотирования; она составляет лишь 0,01 мм/ч, что в десять раз меньше, чем у углерода при газовой цементации.

Характерной особенностью процесса является то, что азотированный слой приобретает свою высокую твердость сразу же после азотирования, т.е. после азотирования не требуется упрочняющая термическая обработка.

Температуры азотирования ниже температуры а → γ превращения (591 °С), поэтому при азотировании не возникают структурные напряжения; медленное охлаждение после окончания процесса практически исключает термические напряжения. Поэтому деформации в результате азотирования малы, размеры детали остаются в пределах допуска. Вследствие этого азотирование (в отличие от цементации) является окончательной операцией технологического процесса изготовления деталей и может использоваться при изготовлении деталей сложной формы и высокоточных размеров.

Свойства азотированного слоя. Азотированный слой по своим свойствам и сам процесс азотирования имеют ряд преимуществ по сравнению с другими способами поверхностного упрочнения:

– очень высокая твердость и, следовательно, высокая износостойкость; твердость на сталях с алюминием достигает 1100...1200 HV (70...72 HRC) (на цементованных деталях – до 60...64 HRC);

– повышенный предел выносливости вследствие формирования в слое сжимающих напряжений (σ-1, увеличивается после азотирования на 30...40%);

– азотированный слой сохраняет твердость при нагреве до 400...450 °С (после цементации и ТВЧ – до 200 °С);

– высокая коррозионная устойчивость.

Вместе с тем следует отметить и ряд недостатков:

– плохое сопротивление (в отличие от цементации и ТВЧ) большим контактным нагрузкам, при которых азотированный слой из-за малой толщины будет продавливаться; это делает невозможным применение азотирования для деталей, работающих при высоких удельных нагрузках;

– высокая стоимость процесса вследствие необходимости использования дефицитных, более дорогих легированных сталей и большей продолжительности процесса; цикл азотирования для получения слоя глубиной 0,4 мм достигает 60...70 ч;

– повышенные требования к экологии из-за использования аммиака.

Участки, не подлежащие азотированию, защищают тонким слоем (0,001...0,015 мм) олова, который наносится электролитическим способом; в процессе азотирования олово расплавляется и благодаря поверхностному натяжению удерживается на поверхности в виде тонкой непроницаемой для азота пленки.

Для сокращения продолжительности процесса (в 2...3 раза), повышения качества азотированного слоя и уменьшения его хрупкости широко применяется ионное азотирование. Оно проводится в стальном контейнере, служащем анодом. Между ним и деталями, помещенными в контейнер и являющимися катодом, возбуждается тлеющий разряд в среде газов аммиака или азота. Происходит бомбардировка поверхности каждой детали (катода) образующимися положительными ионами азота. При этом вначале происходит очистка поверхности при напряжении около 1000 В и низком давлении (15,3...26,7 Па); поверхность нагревается до температуры 200 °С. Затем при напряжении 300...800 В и повышении давления до 130...1330 Па поверхность деталей нагревается (за счет ионной бомбардировки) до 450...550 °С; ионы азота бомбардируют деталь (служащую катодом) и диффундируют вглубь.

Для упрочнения сердцевины изделия перед азотированием часто выполняют улучшение (закалку и высокий отпуск).

Азотированию подвергают детали машин (шестерни скоростных малонагруженных зубчатых передач, коленчатые валы, гильзы цилиндров, червяки, валики, шпиндели шлифовальных станков и др.) и некоторые инструменты (метчики, штампы и др.). Для изготовления деталей машин, подвергаемых азотированию, обычно используют улучшаемые стали, содержащие 0,3...0,5% углерода.

Нитроцементация и цианирование – процессы диффузионного насыщения поверхностных слоев стальных изделий одновременно углеродом и азотом. Разные названия эти процессы получили из-за использования различных сред, являющихся источником углерода и азота. Нитроцементация осуществляется в газовой среде; цианирование – в жидкой. Упрочнению подвергают низкоуглеродистые стали.

Нитроцементация. Процесс выполняется в газовой среде, состоящей из науглероживающего газа и аммиака. Эти газы диссоциируют с образованием атомарных углерода и азота. Нитроцементацию проводят при 840...860 °С в течение 2...10 ч для получения слоя толщиной 0,2...0,8 мм (наиболее часто используемый) и содержащего 0,7...0,9% углерода и до 0,3...0,4% азота. После нитроцементации детали подвергают термической обработке, аналогичной применяемой для цементованных деталей. Она включает закалку (либо непосредственно из печи с подстуживанием до 800...825 °С, либо после повторного нагрева) и низкий отпуск при температуре 160...180 °С. Структура упрочненного таким образом слоя состоит из мелкокристаллического мартенсита, небольшого количества равномерно распределенных карбонитридов типа M3(C,N) и 25...30% остаточного аустенита (М в формуле обозначает суммарное количество атомов металла). Твердость слоя составляет 58...62 HRC. Остаточный аустенит обеспечивает хорошую прирабатываемость, например, автомобильных шестерен, что позволяет достичь бесшумности их работы.

Нитроцементации обычно подвергают детали сложной конфигурации, изготавливаемые из углеродистых и легированных цементуемых сталей. По сравнению с газовой цементацией нитроцементация имеет следующие преимущества:

– более низкие температуры процесса, вызывающие меньший рост аустенитного зерна;

– меньшие деформация и коробление из-за меньшей толщины слоя;

– более высокая износостойкость упрочненного слоя.

Нитроцементацию широко используют в автомобильной и автотракторной промышленности. Ее проводят на том же оборудовании, что и цементацию.

Цианирование выполняется в расплавах солей, содержащих в качестве источника углерода и азота цианистую группу CN: цианистый натрий NaCN, желтую кровяную соль K4Fe(CN)e и некоторые другие. Цианирование проводят погружением изделий в ванну с расплавом этих солей. Различают высокотемпературное, среднетемпературное и низкотемпературное цианирование.

Высокотемпературное цианирование проводят при температурах 930...950 °С. При таких температурах поверхность стальной детали в большей степени насыщается углеродом (до 0,8...1,2% С) и в меньшей – азотом (до 0,2...0,3% N). Строение циапированного слоя аналогично цементованному. После высокотемпературного цианирования детали охлаждают на воздухе, а затем подвергают закалке и низкому отпуску. Глубина упрочненного слоя составляет 0,5...2,0 мм; продолжительность процесса – 1,5...6 ч. Высокотемпературное цианирование применяют вместо цементации для ответственных деталей машин, работающих в условиях повышенного износа.

Среднетемпературное цианирование проводят при температурах 820...860 °С для получения слоя небольшой глубины (0,15...0,35 мм). Продолжительность процесса составляет 30...90 мин. Цианированный слой содержит - 0,7% С и 0,8...1,2% N. Невысокие температуры процесса позволяют выполнять последующую закалку непосредственно с температуры цианирования. После закалки следует низкий отпуск. Этот вид цианирования применяют для упрочнения мелких деталей и инструментов.

Низкотемпературное цианирование проводят при температурах 520...700 °С. При этих температурах слой насыщается в основном азотом. Длительность процесса составляет 0,5...3 ч. В результате такой обработки на поверхности стального изделия образуется тонкий слой (6...20 мкм) карбонитридов M3(N,C), имеющий высокую твердость, но менее хрупкий, чем цементит (Fe3C) или нитриды (Fe2N). Под карбонитридным слоем располагается слой твердого азотистого феррита толщиной 0,2...0,5 мм. Такая обработка применяется для инструментов из быстрорежущих сталей, а также для деталей, работающих в условиях повышенного износа при небольших удельных нагрузках.

По сравнению с цементацией цианирование имеет следующие преимущества:

– меньшая продолжительность процесса;

– более высокая износостойкость упрочненного слоя;

– меньшие деформации и коробление.

К недостаткам цианирования следует отнести высокую токсичность и высокую стоимость цианистых солей; сложность поддержания постоянного химического состава ванны; большие потери теплоты за счет теплоизлучения с поверхности ванны.