Аморфные сплавы (металлические стекла)

Металлы и сплавы в аморфном состоянии, т.е. металлические стекла, впервые были получены в 1959–1960 гг. Свойства металлических сплавов в аморфном и кристаллическом состоянии имеют существенные отличия. Металлические стекла обладают сочетанием высоких механических, магнитных, антикоррозионных свойств.

Аморфная структура образуется при сверхвысоких скоростях охлаждения – 106 К/с и выше, при этом достигается очень большая степень переохлаждения, при которой параметры кристаллизации ЧЦК и CK (см. 1.3.5 и рис. 1.22) равны нулю (скорость охлаждения при получении отливок традиционными методами около 1 К/с). Существует ряд методов достижения таких скоростей:

– высокоскоростное ионно-плазменное и термическое распыление материала с последующей конденсацией паров на охлаждаемую жидким азотом подложку; скорость охлаждения около 1013 К/с;

– оплавление тонких поверхностных слоев деталей лазерным лучом, при этом высокая скорость охлаждения обеспечивается быстрым отводом тепла в глубьлежащие слои металла; скорость охлаждения 107-109 К/с;

– закалка из жидкого состояния; скорость охлаждения 106...1010 К/с.

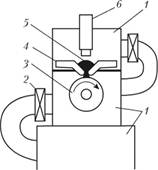

Закалка из жидкого состояния – основной метод получения металлических стекол. Установка для реализации этой технологии (рис. 10.14) состоит из трех вакуумных камер (1). В верхней осуществляется расплавление металла плазменной горелкой (6), в средней расположен медный диск (3), нижняя камера – вакуумный резервуар. Водоохлаждаемый медный тигель (4) расположен на стенке, разделяющей верхнюю и среднюю камеры. После помещения металла (5) в тигель происходит откачка до давления 10-4 Па, затем в верхнюю и среднюю камеры подают аргон до давления 5...8•104 Па. После расплавления металла давление в средней камере сбрасывается до 104 Па с помощью дроссельного клапана (2). Под действием разности давлений расплав поступает в среднюю камеру и попадает на вращающийся медный

Рис. 10.14. Установка для получения металлов в аморфном состоянии (схема)

диск. При непрерывной подаче жидкого металла образуется лента с аморфной структурой.

Склонность к получению аморфной структуры определяется типом и химическим составом сплава. Высокой склонностью к образованию аморфной структуры обладают сплавы, компоненты которых образуют диаграммы состояния с эвтектикой, а их составы – околоэвтектические. Это объясняется, во-первых, тем, что в сплавах, содержащих эвтектику, температура конца кристаллизации минимальна, поэтому жидкость остается стабильной до самых низких температур и обладает высокой вязкостью, что затрудняет диффузионные процессы и тем самым кристаллизацию (при более высоких температурах вязкость жидкости ниже). Во-вторых, чем ближе состав к эвтектическому, тем большее количество жидкости сохраняется до температуры солидус (для эвтектического сплава количество жидкости в соответствии с равновесной диаграммой состояния составляет 100%) и тем меньше вероятность образования зародышей твердой фазы.

Диаграммы состояния с эвтектикой характерны для сплавов "металл – неметалл" (напомним широко известную диаграмму состояния "железо – цементит" с эвтектикой при содержании углерода 4,3%). К неметаллическим аморфообразующим элементам относятся С, Р, В, N, S и др. В настоящее время получено большое количество аморфных сплавов на основе титана в сочетании с ванадием, ниобием, танталом, а также на основе железа, хрома, ниобия с аморфообразующими компонентами. При этом аморфная структура достигается для сплавов, составы которых близки к эвтектическим. В качестве примера приведем сплавы Ta80Nb55Si15, Ti72Ta10SiI8, Fe8()B20 (цифры – атомные проценты соответствующего элемента).

Предпосылкой для получения аморфных чисто металлических сплавов является наличие на диаграмме состояния "металл – металл" промежуточных соединений – интерметаллидов (см. 3.2).

Эти фазы, так же как и химические соединения, имеют собственную кристаллическую решетку, стехиометрический состав, но в отличие от химического соединения неупорядоченное расположение атомов разного сорта в кристаллической решетке. Сложное строение таких фаз требует для их образования протекания диффузионных процессов, которые при сверхвысоких скоростях охлаждения подавляются, вследствие чего сплавы получают метастабильную аморфную структуру.

Так, в системе "железо – вольфрам" получены аморфные сплавы при содержании атомного железа порядка 31...68%, т.е. в области существования фаз Fe2W и Fe7W6 (например, W50Fe50). Аморфные сплавы, близкие по составу к промежуточным фазам, получены также в системах "Мо – Fe", "Nb – Ni", "Та – Ni": Мо46Со54, Nb60Ni40, Ta50Ni50.

Аморфная структура металлических стекол нестабильна, поэтому она стремится приобрести наиболее стабильную, т.е. кристаллическую, структуру. Это происходит при нагреве выше начала температуры кристаллизации (Tкр), которая зависит от температуры плавления (Tпл) следующим образом: Ткр = (0,4...0,65) Tпл, К.

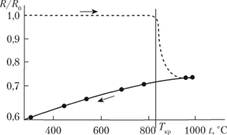

Нагрев ниже температуры начала́ кристаллизации (Tкр), приводящий к более стабильному состоянию, сопровождается незначительными изменениями свойств – снижением электросопротивления и объема (рис. 10.15, 10.16). При повышении температуры выше Ткр происходит резкое изменение указанных характеристик до значений, которыми обладает вещество в кристаллическом состоянии.

Изменения структуры и свойств при нагреве определяют термическую обработку металлических стекол – это стабилизирующий отжиг при температурах ниже Ткр.

Применение металлических стекол ограничено температурой кристаллизации, нагрев до которой резко меняет их свойства.

Сортамент выпуска металлических стекол – это тонкие фольги, ленты, нити. Свое основное применение они

Рис. 10.15. Влияние температуры на электрическое сопротивление аморфного металлического сплава Fe48Co15Nii5Si14

нашли в микроэлектронике и радиоэлектронике, где используются фольги и тонкие пленки металлов, нанесенные на полупроводниковые или изолирующие подложки.

Однако такое применение аморфных металлических сплавов определяется нс только и не столько технологическими соображениями, сколько их особыми электрическими и магнитными свойствами. Весьма существенные различия физических свойств металлических стекол и кристаллических материалов объясняются принципиальным различием их строения, а именно случайным (в стеклах), а не упорядоченным (в традиционных металлах) распределением атомов, а также отсутствием зерен в структуре стекла.

Металлические стекла прежде всего отличаются высоким удельным электросопротивлением и низкими значениями коэффициента температурного расширения (табл. 10.4). По этим характеристикам они значительно превосходят традиционно используемый нихром (Х20Н80).

Таблица 10.4

Удельное электросопротивление и температурный коэффициент (ТК) сопротивления металлических стекол системы "Ni – Si – В"

|

Сплав |

|

|

|

Ni68Si15E17 |

0 |

1,52 |

|

Ni68Si10E22 |

3,9 |

1,42 |

|

Ni68Si4B20 |

4,2 |

1,39 |

|

Ni67Si7B26 |

-2,6 |

1,55 |

|

Нихром |

70 |

1,08 |

Рис. 10.16. Объемные изменения аморфного металлического сплава в зависимости от температуры

Железокобальтовые аморфные сплавы обладают высокой магнитной проницаемостью и малой коэрцитивной силой, что важно для магнитомягких материалов. Они могут заменить традиционные пермаллои (сплавы, содержащие от 45 до 83% Ni). Так, для сплава Fe5Co66Cr9Si5Bl5 магнитная проницаемость μ = 2105, коэрцитивная сила Hc = 0,08 А/м, тогда как для пермаллоя марки 4-79Mо эти характеристики составляют соответственно 3•104 и 0,8 А/м. Коэрцитивная сила тем меньше, чем крупнее зерно, структура же аморфных сплавов представляет собой как бы одно зерно.

Для аморфных сплавов, в состав которых входят железо, хром, кобальт, характерно сочетание высоких значений твердости и прочности (табл. 10.5).

Таблица 10.5

Механические свойства аморфных металлических сплавов

|

Состав, % атомн. |

Твердость, HV |

σв, МПа |

|

Fe80B20 |

1100 |

3130 |

|

|

1150 |

4000 |

|

|

1400 |

4100 |

Однако использование аморфных сплавов для изготовления нагруженных деталей, к сожалению, ограничено производимым сортаментом. Нити используют для армирования композиционных материалов, ленты – для намотки при изготовлении сосудов высокого давления с целью их упрочнения. Из ленты изготавливаются также упругие элементы.

Весьма высокую твердость реальных деталей можно получить путем аморфизации поверхностных слоев деталей лазерной обработкой. Так, лазерная обработка чугунной детали (3,2% С, 2,6% Si, 0,64% Mn, 0,06% Р) позволила получить твердость поверхности, равную 1200 HV. Такая высокая твердость достигается при азотировании сталей, содержащих алюминий.

Получение аморфных сплавов стало весьма актуальным в связи с развитием важнейшего направления материаловедения – нанотехнологии. Кристаллизация аморфных сплавов позволяет получить кристаллы с размерами в нанометровом диапазоне – наноматериалы (см. ниже, 14.2.2).