Заклепочные соединения

Заклепочные соединения относятся к классу неразъемных соединений. Заклепки применяют в особо ответственных конструкциях, воспринимающих большие вибрационные или повторные нагрузки; для соединений несвариваемых деталей; в конструкциях, не допускающих сварку из-за коробления или опасности отпуска термообработанных деталей.

Преимущества: заклепочные соединения по сравнению со сварными более стабильны, лучше контролируются.

Недостатки: более высокая стоимость изготовления, повышенный расход металла, шум и вибрация в процессе клепки.

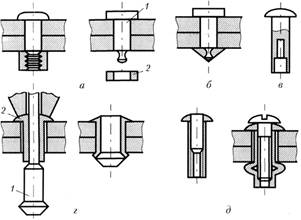

Заклепка представляет собой стержень круглого поперечного сечения с головками на концах. Закладная головка 1 выполняется одновременно со стержнем, а замыкающая 2 формируется при клепке (рис. 4.91). Диаметр отверстия под заклепку в соединяемых деталях делают несколько большим диаметра стержня заклепки. В результате клепки стержень заклепки плотно заполняет отверстие.

Наиболее распространены сплошные стержневые заклепки общемашиностроительного применения с закладной головкой различной формы (табл. 4.27), замыкающую головку

Таблица 4.27

|

Заклепки |

Эскиз |

Диаметр, мм |

|

С полукруглой головкой (ГОСТ 10299–80) |

|

1-36 |

|

С потайной головкой (ГОСТ 10300-80) |

|

1-36 |

|

С полупотайной головкой (ГОСТ 10301-80) |

|

2-36 |

|

С полукруглой низкой головкой (ГОСТ 10302–80) |

|

2-10 |

|

С плоской головкой (ГОСТ 10303-80) |

|

2-36 |

Рис. 4.91

Таблица 4.28

|

Заклепки |

Эскиз |

Диаметр, мм |

|

Пустотелые |

||

|

Со скругленной головкой (ГОСТ 12638-80) |

|

1-20 |

|

С плоской головкой (ГОСТ 12639-80) |

|

1-10 |

|

С потайной головкой (ГОСТ 12640-80) |

|

1-10 |

|

Полупустотелые |

||

|

С полукруглой головкой (ГОСТ 12641–80) |

|

1-10 |

|

С плоской головкой (ГОСТ 12642-80) |

|

1-10 |

|

С потайной головкой (ГОСТ 12643-80) |

|

1-10 |

которых образуют методом прессования или ударом. При прессовой клепке замыкающую головку формируют на полуавтоматических прессах и клепальных автоматах.

Для соединения деталей из композиционных материалов применяют пустотелые и полупустотелые заклепки (табл. 4.28). Отверстие в стержне снижает силу расклепывания.

В авиастроении широко используют специальные заклепки (рис. 4.92). Болт-заклепочное соединение (рис. 4.92,о) выполняют в виде стержня из стали или алюминиевых сплавов, на конце которого накатаны кольцевые канавки, и обжимного кольца. Кольцо обжимают пневматическим пистолетом, постановка заклепки не сопровождается шумом. Масса соединения в 1,2-1,5 раза меньше, а усталостная прочность на разрыв в 2 раза выше, чем у болтового соединения из соответствующих материалов. Болт-заклепки рекомендуют применять вместо болта с гайкой при наличии подходов к соединению для использования специального инструмента.

В силовых соединениях, где действуют значительные срезывающие усилия и прочность заклепок из легких сплавов недостаточна, применяют заклепки с высоким сопротивлением срезу (рис. 4.92, б). Стержень заклепки 1 изготавливают из стали 30ХГСА, а кольцо 2 – из алюминиевого сплава Д18. Образование замыкающей головки происходит путем обжатия кольца вокруг кольцевой выточки стержня.

Рис. 4.92

При одностороннем доступе к месту клепки применяют закладные заклепки, устанавливаемые и замыкаемые с одной стороны. К ним относят, например, заклепки взрывные (рис. 4.92, в), с сердечником (рис. 4.92, г) и гайки-пистоны (рис. 4.92, д). Взрывные заклепки с плоско-выпуклой или потайной головкой имеют в конце стержня камеру, заполненную взрывчатым веществом. Заклепку ставят на место в холодном состоянии и нагревают до 500°С, в камере происходит взрыв, разворачивающий свободный конец стержня.

Заклепки с сердечником состоят из двух частей – сердечника 1 и пистона 2. Образование замыкающей головки происходит при протягивании сердечника через отверстие пистона. Выступающую часть сердечника удаляют. Гайки- пистоны диаметром 5 и 6 мм применяют в несиловых соединениях.

В зависимости от материала соединяемых деталей используют заклепки из алюминиевых сплавов (В65, Д18, Д19П, Амг5П и др.), сталей (10, 15, 20Г2, 12Х18Н9Т, 30ХМА), латуни (Л63) и меди (М2). В табл. 4.29 приведены некоторые марки материалов заклепок, вид термообработки и характеристики прочности на срез. При соединении деталей из мягких сплавов, а также при присоединении деталей из мягких материалов к стальным применяют заклепки из алюминиевых сплавов, так как большие силы клепки стальных за-

Таблица 4.29

|

Материалы и их марки |

Вид термической обработки |

Предел прочности на срез т,.р. МПа |

|

Стали |

||

|

10; 15 |

Отпуск |

333 |

|

20Г2; 30ХМА |

Закалка и отпуск |

490 |

|

12Х18Н9Т; 12Х18Н10Т |

431 |

|

|

Алюминиевые сплавы |

||

|

Д19П |

Закалка и старение |

275 (265 – для заклепок с d > 6 мм) |

|

В65 |

245 (240 – для заклепок с d > 7 мм) |

|

|

Д18 |

186 |

|

|

Амг5П |

Отжиг |

157 |

клепок вызывают значительные деформации соединяемых деталей. Для конструкций, работающих при температуре 150–250°С, используют заклепки из сплава Д1911; для обеспечения коррозионной стойкости соединения, а также при температурах выше 250°С – заклепки из коррозионностойкой стали 12X18II9T.

Детали из стали и титановых сплавов соединяют стальными заклепками. При выборе материала заклепок надо исключать сочетание материалов, образующих гальванические пары, или наносить на заклепки антикоррозионное покрытие. Например, при соединении деталей из магниевых или медных сплавов на алюминиевые заклепки наносят кадмиевое или цинковое покрытие.

Заклепки из легких сплавов и стальные заклепки диаметром d < 10 мм клепают холодным способом, стальные заклепки большого диаметра – горячим способом, разогревая конец заклепки до 1000°С. Наиболее распространены сплошные стержневые заклепки диаметром стержня d = 1÷10 мм с закладной головкой, замыкающую головку которых образуют методом прессования или ударом. При прессовании замыкающую головку формируют путем равномерного сжатия стержня на полуавтоматических прессах и клепальных автоматах. Клепку ударом выполняют с помощью пневматических клепальных молотков. Образование замыкающей головки происходит в процессе ударного воздействия и осаживания стержня заклепки. Качество прессовой клепки выше, чем ударной. Поэтому при проектировании заклепочных соединений учитывают возможность применения прессовой клепки. Различают одиночную и групповую клепку, при которой за один ход пресса расклепывают несколько заклепок.

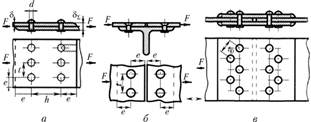

Соединение группой заклепок называется заклепочным швом. По конструкции заклепочные швы выполняют внахлестку (рис. 4.93, а), встык с одной (рис. 4.93, б) и двумя (рис. 4.93, в) накладками. Заклепки в соединении располагают рядами (см. рис. 4.93, а, б) или в шахматном порядке (см. рис. 4.93, в).

По числу сечений заклепок, работающих на срез, соединение может быть односрезным (см. рис. 4.93, а, б) и двухсрезным (см. рис. 4.93, в). По назначению заклепочные соединения разделяют на прочные и прочноплотные. Прочные соединения служат для обеспечения прочности, восприятия внешней нагрузки и передачи ее с одного элемента на другой. Прочноплотные соединения при восприятии значительных усилий обеспечивают также герметичность (клепаные баки, герметичные кабины и т.д.). Соединение встык с одной накладкой – наиболее распространенный шов. Соединение с двумя накладками применяют в конструкциях, передающих большие усилия.

В прочных соединениях возможен относительный сдвиг соединяемых деталей. Поэтому расчет проводят на срез заклепок и листа, на разрыв листа и срез края листа. При расчете пренебрегают трением между соединяемыми деталями из-за трудностей его учета. Диаметр заклепки выбирают из соотношения  .

.

Необходимое число заклепок определяют из условий прочности заклепок на срез

Рис. 4.93

и смятие соединяемых деталей (листов)

где  – расчетная нагрузка, действующая на соединение;

– расчетная нагрузка, действующая на соединение;  – эксплуатационная нагрузка;

– эксплуатационная нагрузка; – коэффициент безопасности; п – число плоскостей среза;

– коэффициент безопасности; п – число плоскостей среза; – допускаемые напряжения на срез заклепки; тср – предел прочности на срез (см. табл. 4.29);

– допускаемые напряжения на срез заклепки; тср – предел прочности на срез (см. табл. 4.29); – допускаемый запас прочности;

– допускаемый запас прочности; – наименьшая толщина соединяемых деталей;

– наименьшая толщина соединяемых деталей; допускаемые напряжения смятия соединяемых деталей.

допускаемые напряжения смятия соединяемых деталей.

Допускаемые напряжение на срез и смятие детали обычно принимают – временное сопротивление материала детали.

– временное сопротивление материала детали.

Соединяемые листы рассчитывают на разрыв между заклепками

и на срез края листа

где t – расстояние между заклепками, мм; е – расстояние от центра заклепки до края листа, мм.

При эксцентричном приложении нагрузки на заклепочный шов расчет на прочность по приведенным выше формулам проводят для наиболее нагруженной заклепки.