Высокопрочный чугун

Высокопрочный чугун представляет собой чугун с графитом шаровидной формы. Его получают введением (модифицированием) в жидкий чугун небольших добавок магния (0,03...0,07%) или сплавов магния и никеля. К особенностям

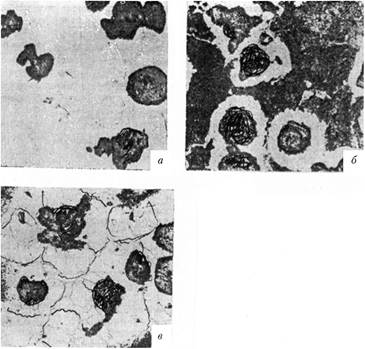

Рис. 7.3. Микроструктура серых чугунов. × 500:

а – половинчатый; б – перлитный; в – ферритно- перлитный; г – ферритный

химического состава высокопрочных чугунов относится также регламентированное ОГЛАВЛЕНИЕ (в каждой марке чугуна) углерода и кремния в зависимости от толщины стенки отливки. С увеличением толщины стенок уменьшается их ОГЛАВЛЕНИЕ, т.е. компенсируется склонность к графитизации, увеличивающаяся вследствие медленного охлаждения.

Концентрация углерода установлена равной 3,3...3,6% для отливок с толщиной стенки до 50 мм; 3,0...3,3% – 50...100 мм; 2,7...3,2% – свыше 100 мм.

ОГЛАВЛЕНИЕ кремния: 2,1...2,7% при толщине стенки 10 мм; 0,5...1,5% для отливок с толщиной стенки свыше 100 мм.

Шаровидный графит, как указывалось выше, значительно меньше ослабляет металлическую основу и не является резким концентратором напряжений. Поэтому высокопрочные чугуны имеют более высокую прочность, практически не уступающую прочности литой углеродистой стали, и значительно лучшую пластичность, чем серые чугуны. В зависимости от степени графитизации они, как и серые чугуны, могут быть получены на ферритной, ферритно-перлитной и перлитной металлической основе. Такое разделение несколько условно. В металлической основе ферритных высокопрочных чугунов допускается присутствие до 20% перлита, а в перлитных чу тунах – до 20% феррита. Микроструктура высокопрочных чугунов приведена на рис. 7.4, а марки высокопрочных чугунов – в табл. 7.4; они обозна-

Рис. 7.4. Микроструктура высокопрочных чугунов. × 250:

а – нетравленый шлиф; б – перлитно-ферритный чугун; в – ферритный чугун

чаются буквами ВЧ и цифрами, указывающими прочность при растяжении (σΒ) [кгс/мм2].

Таблица 7.4

Марки и механические свойства высокопрочных чугунов

|

Чугун |

Механические свойства |

Структура металлической основы |

|

|

σd, МПа |

δ,% |

||

|

ВЧ 38 |

380 |

17 |

Феррит |

|

ВЧ 42 |

420 |

12 |

|

|

ВЧ 45 |

450 |

5 |

Феррит + перлит |

|

ВЧ 50 |

500 |

7 |

Перлит |

|

ВЧ 60 |

600 |

2 |

|

|

ВЧ 80 |

800 |

2 |

|

Высокопрочные чугуны применяются в различных отраслях машиностроения, эффективно заменяя сталь при изготовлении различных деталей. Из них изготавливают детали прокатных станов (валки массой до 12 т), кузнечно-прессового оборудования (траверсы), турбин (корпуса), автомобильных и тракторных двигателей (коленчатые валы, поршни) и др.

Чугуны с вермикулярным графитом

Структура этих чугунов формируется под действием комплексного модификатора, содержащего магний и редкоземельные металлы. Графит приобретает шаровидную (около 20%) и вермикулярную форму. Последняя представляет собой взаимосвязанные лепестки, но в отличие от пластинчатого графита они имеют меньшую длину, большую толщину и округлые кромки. В целом она выглядит как мелкие тонкие прожилки. Химический состав этих чугунов: 3,1...3,8% С; 2,0...3,0% Si; 0,2...1,0% Μn; до 0,025% S и 0,08% Р. Их марки приведены в табл. 7.5.

По механическим свойствам чугуны с вермикулярным графитом занимают промежуточное положение между серыми и высокопрочными чугунами. Они существенно превосходят серые чугуны по прочности, пластичности и пределу выносливости. Чугуны с вермикулярным графитом заменяют серые чугуны в отливках, подвергаемых циклическим нагрузкам. Из них изготавливают блоки цилиндров и другие детали двигателей внутреннего сгорания: поршни, гильзы, крышки цилиндров и др.

Таблица 7.5

Марки и механические свойства чугунов с вермикулярным графитом

|

Чугун |

Механические свойства |

Структура металлической основы |

|

|

σв, МПа |

δ, % |

||

|

ЧВГ30 |

300 |

3 |

Феррит |

|

ЧВГ35 |

350 |

2 |

Феррит + перлит |

|

ЧВГ40 |

400 |

1,5 |

Феррит + перлит |

|

ЧВГ45 |

450 |

1,0 |

Перлит |

Маркировка чугунов: Ч (чугун) В (вермикулярный) Г (графит). Первая цифра в марке – предел прочности при растяжении [кгс/мм2]; вторая – относительное удлинение (%) при испытаниях на растяжение.