Лекция 7. ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

Литье – метод изготовления фасонных заготовок деталей путем заливки расплавленного материала в заранее приготовленную литейную форму, полость которой имеет требуемую конфигурацию. После затвердевания и охлаждения материала в форме получают заготовку детали, называемую отливкой.

Еще недавно в качестве литейных материалов применялись лишь металлы и их сплавы. Сейчас диапазон материалов расширился за счет некоторых горных пород и пластмасс.

Литье является наиболее простым и дешевым промышленным способом получения заготовок, в том числе имеющих сложную геометрическую форму. Например, на рис. 7.1 показаны сложные заготовки, полученные методом литья, используемые в авиационных двигателях.

Рис. 7.1. Примеры получения литьем крупногабаритных отливок сложной пространственной формы:

а – из алюминиевого сплава 0 2000 мм; б – магниевого сплава

Литьем изготовляют отливки массой от нескольких граммов до ~ 300 т, длиной от нескольких сантиметров до 20 м.

Технология получения отливок складывается из следующих основных операций:

• изготовление литейной формы;

• расплавление литейного материала и заливка его в рабочую полость литейной формы;

• кристаллизация литейного материала в форме и охлаждение отливки;

• выбивка отливки из формы; если форма разовая, то ее разрушают, если металлическая – раскрывают;

• обрубка прибылей и литниковой системы и при необходимости очистка поверхностей отливки.

Далее полученную заготовку подвергают термической обработке, и как правило, направляют на механическую обработку для снятия припуска и получения точных размеров и необходимой шероховатости поверхности.

Материалы, используемые для производства отливок, должны иметь хорошие литейные свойства: обладать жидкотекучестыо, небольшой литейной усадкой, низкой склонностью к образованию трещин и поглощению газов, невысокой температурой плавления. Наибольшее распространение среди литейных сплавов получили серый и ковкий чугуны, углеродистая и легированная стали, силумин (сплав алюминия), бронзы и латуни (сплавы меди).

Для изготовления отливок служит литейная форма, которая представляет собой систему элементов, образующих рабочую полость, при заливке которой расплавленным материалом формируется отливка. Литейные формы получают как из неметаллических материалов (песчаные, деревянные, изготовляемые по выплавляемым моделям, оболочковые) для одноразового использования, так и из металлов (кокили, изложницы для центробежного литья) для многократного использования. Устройство литейной формы схематически представлено на рис. 7.2; в качестве примера взята песчано-глинистая форма. Основными элементами литейной формы являются рабочая полость и литниковая система

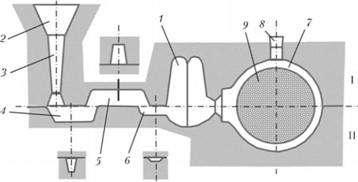

Рис. 7.2. Принципиальная схема литейной формы:

1 – прибыль; 2 – литниковая чаша; 3 – стояк; 4 – дроссель; 5 – шлакоуловитель; 6 – питатель; 7 – рабочая полость; 3 – выпор; 9 – стержень; I – верхняя опока; II – нижняя опока

В рабочей полости 7 формируется тело отливки. Конфигурация рабочей полости соответствует конфигурации изготовляемой детали, а ее размеры – размерам детали с учетом припуска на литейную усадку и последующую механическую обработку. Внутри отливки и на ее поверхности в соответствии с чертежом детали могут быть различные отверстия и полости, для образования которых в литейную форму при ее сборке устанавливают соответствующие элементы, называемые стержнями 9. Стержни бывают металлические или керамические, и их удаляют при выбивке отливки из формы.

Литниковая система служит для подвода расплавленного литейного материала в рабочую полость и питания отливки в процессе кристаллизации. Она состоит (см . рис. 7.2) из литниковой чаши (воронки) 2, стояка 3, дросселя 4, регулирующего скорость заливки и предотвращающего подсос воздуха в стояк, шлакоуловителя 5, служащего для задержки неметаллических включений, питателя 6, подающего расплавленный металл в рабочую полость непосредственно либо, как показано на рис. 7.2, через боковую прибыль/, и выпора 8.

Прибыль – это массивный прилив, затвердевающий в последнюю очередь. Он питает отливку при охлаждении и кристаллизации литейного материала и предотвращает образование в ней усадочных раковин. Прибыли могут быть бокового или верхнего расположения.

Выпоры – это вертикальные каналы, устанавливаемые на самых высоких местах отливки и служащие для выхода газов, образующихся при заливке в форму жидкого литейного материала. Внешний вид отливки показан на рис. 7.3.

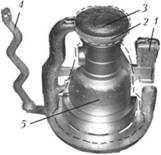

Рис. 7.3. Отливка с элементами литниковой системы:

1 – боковая прибыль; 2 – литниковая чаша; 3 – стержень; 4 – выпор; 5 – тело отливки

Материалы литейных форм: песчано-глинистые и песчано-смоляные смеси, чугуны, стали, алюминиевые и медные сплавы, керамика, графит и др.

Существуют и используются следующие способы заполнения литейных форм расплавом: под действием гравитационных сил, высокого избыточного давления (до 700 МПа), низкого избыточного давления (0,1 МПа), центробежных сил и др.

Многообразие литейных форм и способов их заполнения расплавом предопределяет множество способов литья, среди которых наиболее распространены следующие: в песчано-глинистые формы, в оболочковые формы, в кокиль, по выплавляемым моделям, по выжигаемым моделям; центробежное литье, непрерывное литье и др.