Технология адсорбционной очистки газов

Наиболее широкое применение методы адсорбции находят в тех случаях, когда необходимо снизить ОГЛАВЛЕНИЕ загрязняющих веществ до очень низких, следовых значений (от миллиардных долей до нескольких миллионных долей). Многие загрязнители с сильным запахом обнаруживаются уже при содержаниях порядка 100 млрд-1; для полного удаления запаха концентрация загрязняющего вещества должна быть снижена до более низких значений, чего невозможно достичь, применяя большинство других методов обработки. Подобные задачи возникают в пищевой промышленности (удаление запахов при консервировании, обжиге кофе, переработке рыбы, вытапливании сала, ферментации, жарении и выпечке), в химической и перерабатывающей промышленности (в частности, в производстве клея и при переработке природных материалов, таких как кровь и железы, при дублении в производстве бумаги), а также при осуществлении других процессов, например в литейном производстве, при нанесении лакокрасочных и других покрытий и в лабораториях, где проводятся эксперименты на животных.

Адсорбция менее эффективна при необходимости удаления больших концентраций загрязняющих веществ, поскольку при этом необходима большая адсорбционная емкость или большое количество адсорбента. В тех случаях, когда концентрации загрязнений невелики и обработке подвергается большое количество воздуха, адсорбция может оказаться очень эффективной для удаления летучих углеводородов и органических растворителей. Наиболее целесообразно использовать этот метод для удаления паров ядовитых веществ и предполагаемых канцерогенов в тех случаях, когда ОГЛАВЛЕНИЕ примесей должно быть снижено до нескольких миллионных долей или ниже.

Широкое применение находит адсорбция для удаления паров растворителя из отработанного воздуха при окраске автомобилей, органических смол и паров растворителя в системе вентиляции предприятий по производству стекловолокна и стеклоткани, а также паров эфира, ацетона и других растворителей в производстве нитроцеллюлозы и бездымного пороха. Адсорбенты используют для очистки выхлопных газов автомобилей и удаления ядовитых компонентов, например H2S из газовых потоков, выбрасываемых в атмосферу через лабораторные вытяжные шкафы. Адсорбция применяется и для удаления радиоактивных газов при эксплуатации ядерных реакторов, в частности радона и радиоактивного йода.

Адсорбция находит применение и в тех случаях, когда необходимо более дли менее избирательное удаление определенных газообразны компонентов из смеси. Помимо использования для осушки газов, импрегнированные адсорбенты имеют и другие области применения, связанные с их селективностью, например для удаления этилена из отходящих газов. Молекулярные сита использовались для удаления паров ртути на предприятиях по производству хлора и щелочи, где применяются электролизеры с ртутным электродом. Проведены эксперименты по удалению SO2 на молекулярных ситах. Адсорбцией удаляют неорганические загрязнения из топочных газов.

В некоторых случаях, в частности при обработке горючих газов, для разрушения токсичных органических веществ может быть использовано дожигание, однако применение этого метода затруднено тем, что концентрации органических примесей, распределенных в большом объеме воздуха, очень низки. Для того чтобы нагреть такие большие количества воздуха до температур, при которых проводится дожигание, расходуется очень большое количество энергии, даже при использовании специальной аппаратуры, обеспечивающей усиленный теплообмен в газовой фазе. Экономичность процесса дожигания может быть значительно повышена благодаря адсорбционному концентрированию загрязнений перед дожиганием. Наибольший экономический эффект достигается в тех случаях, когда объемная концентрация загрязнителей составляет 20... 100 млн-1, хотя метод остается эффективным и при концентрациях до 300 млн-1. Обрабатываемые газы пропускают через слой адсорбента обычным образом, а насыщенный адсорбент продувают воздухом, который затем поступает на дожигание. Такой метод позволяет повысить концентрацию загрязнителя в 40 раз. Адсорбционное концентрирование оказалось целесообразным при объемных концентрациях загрязнителя до 300 млн-1, причем эффективность адсорбционной обработки резко возрастает с увеличением объема обрабатываемого газа.

Адсорбция паров органических растворителей. Выбросы паров растворителей происходят при их хранении и при использовании в технологических процессах. Для их рекуперации используют мелкопористые адсорбенты: активированные угли, силикагели, алюмогели, цеолиты, пористые стекла. Наиболее предпочтительны для решения этой задачи активированные угли, поскольку эти гидрофобные адсорбенты хорошо сорбируют пары органических растворителей при относительной влажности очищаемых парогазовых смесей до 50%. Рентабельность рекуперационных установок зависит от концентрации паров летучих растворителей: наименьшая концентрация для бу-тилацетата равна 1,5; толуола - 2; ацетона - 3; бензола - 2; бензина - 2; сероуглерода - 6 г/м3.

Поглощение паров летучих растворителей производится в рекуперационных установках со стационарным слоем адсорбента, размещаемых в вертикальных, горизонтальных или кольцевых адсорберах. Адсорберы вертикального типа используют при небольших потоках очищаемых парогазовых смесей, горизонтальные и кольцевые аппараты - для обработки смесей при высоких скоростях потока. Рекуперационные установки периодического действия работают по четырех-, трех- и двухфазному циклам. Четырехфазный цикл включает последовательно фазы адсорбции, десорбции, сушки и охлаждения. В трехфазном цикле исключается одна из фаз - сушки или охлаждения. Двухфазный цикл включает две операции: адсорбцию и десорбцию, при этом процесс адсорбции совмещают с сушкой и охлаждением поглотителя. Для непрерывности рекуперационного процесса установка улавливания паров летучих растворителей должна включать как минимум два адсорбера периодического действия.

В последнее время большое развитие получили непрерывно-действующие установки с движущимся плотным или псевдоожиженным слоем адсорбента, к преимуществам которых относятся высокие скорости обрабатываемых потоков, компактность оборудования, высокая степень использования адсорбентов, низкие энергозатраты, возможность автоматизации процесса. Совершенствуются также углеродные материалы - поглотители в виде углеродных волокон, обеспечивающие высокую степень (более 99%) рекуперации растворителей, пониженную пожаро- и взрывоопасность, снижение потерь растворителей из-за термического разложения. Для более глубокой очистки парогазовых потоков от паров летучих растворителей используют комбинированные методы, сочетающие различные процессы очистки. Например, при рекуперации смеси фенола и этанола из отходящих газов для улавливания паров фенола используют абсорбционный метод, а для улавливания паров этанола - адсорбционный.

Очистка газов от оксидов азота. Как абсорбционные, так и адсорбционные приемы поглощения слабоокислительных нитрозных газов малоэффективны вследствие значительной инертности NO.

В промышленной практике очистка отходящих газов от оксидов азота при использовании адсорбентов-поглотителей ограничена. Хемосорбционная очистка газов от оксидов азота применима на основе использования твердых веществ, способных вступать в химическое взаимодействие с NOx.

С целью улавливания NOx из отходящих газов разработан метод адсорбции оксидов азота торфощелочными сорбентами в аппаратах кипящего слоя. Степень очистки, содержащих 0,1...2% ΝΟx при времени контакта фаз 1,6...3 с, достигает 96...99%.

Еще больший эффект достигается при использовании торфа, обработанного аммиаком. Недостаток этого метода - возможность самовозгорания торфа.

Для денитрификации отходящих газов можно использовать бурые угли, фосфатное сырье, лигнин. Твердые отходы (продукты газоочистки) не подлежат регенерации и могут использоваться как органоминеральные удобрения и промышленные реагенты. В качестве других доступных и дешевых поглотителей NOx могут использоваться известь, известняк, сланцевая зола. Отработанные хемосорбенты можно использовать для нейтрализации кислых стоков и в качестве азотосодержащих удобрений.

Очистка газов от диоксидов серы. Для очистки дымовых газов от диоксида серы используют твердые хемосорбенты путем их введения в пылевидном состоянии в топки или газоходы теплоэнергетических агрегатов. В качестве хемосорбентов могут быть использованы известняк, доломит или известь.

Для увеличения активности хемосорбентов вводят специальные добавки в виде неорганических солей, оксихлорида меди, оксида магния. К сухим способам относится поглощение диоксида серы углеродными поглотителями (активные угли и полукоксы) при температуре 110...150°С. Эффективность углеадсорбционной очистки достигает 90...95%. Для регенерации насыщенных поглотителей могут быть использованы термический (до 400...450°С) и экстракционный (подогретой водой) способы.

Разработан процесс для адсорбции SO2 из отходящих газов, в котором происходит адсорбция и каталитическое окисление SO2 в движущемся слое активированного угля, а также процесс с использованием щелочного оксида алюминия, гранулы которого содержат 56% А12O3 и 37% Na2O.

Очистка от хлора и хлорида водорода. Газообразный хлор хорошо поглощается твердыми органическими соединениями, такими как лигнин, лигносульфонат кальция, представляющими собой отходы процессов химической переработки древесины и растительного сырья. В качестве твердых поглотителей хлорида водорода из отходящих газов могут быть использованы хлороксид железа, хлорид закисной меди, сульфаты и фосфаты меди, свинца, кадмия, а также цеолиты. Эти поглотители используют для обработки низкоконцентрированных по НСI газов (до 1% об.) в широком интервале температур. Для удаления НСI из отходящих газов возможно использовать порошок негашеной извести. Контакт ее с газами осуществляют в реакторе кипящего слоя или непосредственно в газоходе. Отделенный от газа поглотитель после регенерации можно возвратить в процесс.

Очистка газов от сероводорода. Глубокую очистку газов от H2S обеспечивают адсорбционные методы с использованием гидроксида железа, активированного угля, цеолитов и других поглотителей.

Эффективным поглотителем H2S является активированный уголь. Высокая экзотермичность процессов окисления H2S в адсорбенте приводит к интенсивному разогреву слоя поглотителя и к риску возгорания угля. В связи с этим очистку газов активными углями от H2S проводят при концентрации загрязнителя до 5 г/м3. Сероемкость используемых для очистки газов от H2S активных углей составляет 200...520 кг/м3. При высоте слоя угля более 1 м достигаемая степень насыщения поглотителя превосходит 90%.

Регенерацию насыщенных углей проводят раствором сульфида аммония (NH4)2S.

Экстрагированный уголь освобождают от сульфидной серы промывкой его водой, отпаривают для удаления аммонийных солей и сушат.

Эффективным средством очистки газов от H2S являются синтетические цеолиты при обработке газов с ОГЛАВЛЕНИЕм серы ≤ 2%. Концентрация серы в очищаемых ими газах может быть снижена до 1 мг/м3 и ниже.

В практике очистки от H2S технологических газов находят применение поглотители, получаемые на основе оксида цинка, оксидов цинка и меди.

Процессы очистки с использованием этих хемосорбентов требуют предварительного нагрева обрабатываемых газов. Отработанные поглотители обычно не регенерируют в связи со сложностью процесса десорбции.

Десорбция поглощенных примесей

Процессы физической сорбции с использованием жидких и твердых поглотителей носят циклический характер, так как необходима периодическая регенерация поглотителей, насыщенных целевыми компонентами.

Процесс извлечения сорбированного вещества из сорбента называется десорбцией. Освобожденный от поглощенного вещества сорбент может быть использован вторично. Процесс десорбции ведут, используя повышение температуры, вытеснение адсорбата лучше сорбирующимся веществом, снижение давления или комбинацию этих приемов.

Десорбция жидких поглотителей обусловлена более высоким парциальным давлением газа над раствором, чем в окружающем воздухе. Равновесное парциальное давление удаляемого газа можно найти по закону Генри. Количество вещества М, перешедшего из жидкой фазы в газовую, определяют по уравнению массопередачи:

(7.78)

(7.78)

где Ку- коэффициент массопередачи, равный в данном случае коэффициенту массоотдачи в газовой фазе β; S - поверхность контакта фаз; ΔСср - средняя движущая сила процесса десорбции.

Степень удаления летучих веществ из жидких поглотителей увеличивается с ростом температуры газожидкостной смеси, коэффициента массоотдачи и поверхности контакта фаз. Десорбируемое из поглотителя вещество направляют на адсорбцию или на каталитическое сжигание.

При регенерации твердых адсорбентов путем термической десорбции насыщенный адсорбент нагревают путем прямого контакта с потоком водяного пара, горячего воздуха или инертного газа, либо нагревают через стенку с подачей отдувочного инертного газа. Интервал температур 100...200°С обеспечивает десорбцию целевых компонентов, поглощенных активными углями, силикагелями и алюмогелями. Для десорбции примесей, поглощенных цеолитами, достаточны температуры от 200 до 400 °С.

Вытеснительная десорбция (холодная десорбция) основана на сорбируемости целевого компонента и вещества, используемого в качестве вытеснителя (десорбента). Для десорбции органических веществ можно использовать диоксид углерода, аммиак, воду, некоторые органические вещества.

Десорбция снижением давления может быть реализована редуцированием давления в системе после насыщения поглотителя под избыточным давлением или созданием в системе разрежения при проведении стадии сорбции под нормальным давлением.

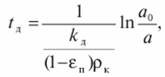

Время десорбции целевых компонентов или время регенерации адсорбента

(7.79)

(7.79)

где kд - константа скорости десорбции; εn - порозность слоя (εn = = 1 - рн/рк); ρк - кажущаяся плотность адсорбента; рн - насыпная плотность слоя гранул адсорбента; α0 и α - соответственно начальная и текущая величина адсорбции.