Шпоночные соединения

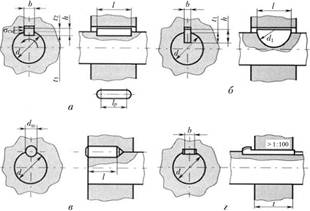

Шпоночные соединения предназначены для передачи вращающего момента от вала к ступице насаженной на него детали и наоборот. Соединения делятся на ненапряженные с призматическими (рис. 4.85, а), сегментными (рис. 4.85, б) и цилиндрическими (рис. 4.85,о) шпонками и напряженные – с клиновыми (рис. 4.85, г) шпонками. В машиностроении основное применение имеют ненапряженные шпоночные соединения для передачи малых и средних вращающих моментов.

Достоинства: простота конструкции, низкая стоимость изготовления, простота сборки и разборки.

Недостатки: снижение усталостной прочности вала из-за наличия шпоночного паза и отсутствие полной взаимозаменяемости. Необходимость подбора или ручной пригонки ограничивает их применение в крупносерийном и массовом производстве. Размеры всех типов шпонок установлены соответствующими стандартами.

Призматические шпонки (см. рис. 4.85, а) имеют прямоугольное сечение с отношением высоты к ширине h/b = 1 для валов с диаметром до 22 мм и h/b = 0,5 для валов большего диаметра. Размеры шпонки h и b выбирают по ГОСТу в зависимости от диаметра вала. Длина шпонки / назначается из стандартного ряда длин и берется на 5–10 мм меньше длины ступицы детали. Выполняются шпонки из чистотянутой стали с пределом прочности 600 МПа. Вращающий момент передается боковыми гранями шпонок. В паз на валу шпонка устанавливается по посадке с натягом, в ступицу детали – с зазором. Глубина врезания шпонки на валу – примерно 0,5h.

Высота паза в ступице делается несколько большей, чем выступающая часть шпонки, т.е. в радиальном направлении предусмотрен зазор. Пазы на валу фрезеруют пальцевой

Рис. 4.85

или дисковой фрезой. При фрезеровании дисковой фрезой шпоночный паз имеет более плавный выход, что снижает концентрацию напряжений, но увеличиваются осевые размеры соединения и требуется фиксация шпонки в осевом направлении. Пазы в ступице выполняют долблением или протягиванием. Размер ширины шпонки выполняют с полем допуска h9. Посадка ее па вал и в ступицу осуществляется в системе вала. Для призматических шпонок используются три типа соединений: с зазором – паз на валу выполняют по Н9, а в ступице – по D9; переходное – соответственно N9 и Js9; с натягом – одинаковые поля допусков Р9 на размеры пазов па валу и в ступице. Вал и ступицу детали сопрягают по посадке с натягом Н7/р6 или по переходным посадкам II7/k6, 117/js6. Для облегчения сборки соединения в радиальном направлении между шпонкой и ступицей детали устанавливается зазор, который обеспечивается заданными ГОСТом размерами высоты шпонки h и глубины пазов в ступице t2 и на валу t1.

Сегментные шпонки (см. рис. 4.85, б) более технологичны, обладают взаимозаменяемостью, не перекашиваются под нагрузкой. Однако более глубокий паз на валу заметно снижает его прочность. Поэтому эти шпонки применяют в валах малонагруженных механизмов. Посадки по боковым граням сегментных шпонок аналогичны призматическим.

Изготавливают шпонки из чистотянутых стальных прутков. В слабонагруженных механизмах применяют шпонки из углеродистых сталей 45, 50, 60, в нагруженных – из легированной стали 40Х с термообработкой до HRC 35–45.

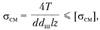

Работают шпонки па срез и смятие. Размеры шпонок установлены таким образом, что определяющими ее прочность являются напряжения смятия. Расчет ведется в предположении равномерного распределения давления по боковой поверхности контакта шпонки с валом и ступицей. По назначенным размерам расчет ведется как проверочный:

где Т – вращающий момент, Н ∙ мм; с/ – диаметр вала, мм;  – рабочая длина шпонки, мм; t2 – глубина врезания шпонки в ступицу, мм;

– рабочая длина шпонки, мм; t2 – глубина врезания шпонки в ступицу, мм; – допускаемые напряжения смятия, МПа. Допускаемые напряжения при постоянной нагрузке

– допускаемые напряжения смятия, МПа. Допускаемые напряжения при постоянной нагрузке ; при знакопеременной –

; при знакопеременной –

Если условие прочности не выполняется, то можно выбрать шпонку большего стандартного сечения или увеличить ее длину.

Если ступица детали имеет общую торцевую поверхность с валом, возможно образование соединения цилиндрическими шпонками (см. рис. 4.85, в). Отверстия в торцах соединяемых деталей высверливают в собранном состоянии. Шпонки располагают симметрично по окружности, число шпонок может быть 1–4. Диаметр шпонки  , длина шпонки

, длина шпонки  . Шпонки устанавливают в отверстие по посадке с натягом 117/r6, и соединение получают неразъемным. Чтобы не было увода сверла при образовании отверстия, твердость вала и ступицы детали должна быть примерно одинаковой. Для обеспечения осевой фиксации детали на валу между цилиндрическими шпонками размещают установочные винты. Нагрузочную способность соединения можно повысить, установив две или три шпонки под углом 120 или 180°. Расчет соединения ведется по напряжениям смятия в предположении равномерного распределения усилий между шпонками

. Шпонки устанавливают в отверстие по посадке с натягом 117/r6, и соединение получают неразъемным. Чтобы не было увода сверла при образовании отверстия, твердость вала и ступицы детали должна быть примерно одинаковой. Для обеспечения осевой фиксации детали на валу между цилиндрическими шпонками размещают установочные винты. Нагрузочную способность соединения можно повысить, установив две или три шпонки под углом 120 или 180°. Расчет соединения ведется по напряжениям смятия в предположении равномерного распределения усилий между шпонками

где ζ – число шпонок.

Напряженные шпоночные соединения образуются клиновыми шпонками, которые обычно имеют уклон 1 : 100 (см. рис. 4.85, г). Рабочими гранями этих шпонок являются не боковые, а верхние и нижние грани. По боковым граням имеется зазор. Клиновые шпонки могут передавать вращающий момент и осевую силу. При установке детали на клиновую шпонку ось детали смещается в радиальном направлении по отношению к оси вала на величину радиального посадочного зазора и контактных деформаций. Соответственно возрастает радиальное биение детали. Поэтому шпоночное соединение с клиновыми шпонками имеет ограниченное применение. В ответственных и высокоточных механизмах эти соединения не используются.