Шлифование

В машиностроении широко используется обработка заготовок шлифованием. Оно обеспечивает изготовление деталей с малыми отклонениями формы, размеров, малой шероховатостью поверхности и высокой производительностью.

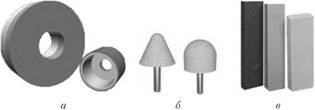

Шлифованием называют процессы обработки заготовки режущим инструментом, рабочая часть которого содержит частицы абразивного материала. Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Как правило, режущий инструмент выполняют в виде шлифовального круга, головки, бруска (рис. 11.102).

Рис. 11.102. Внешний вид абразивного шлифовального инструмента:

а – круги; б – головки; в – бруски

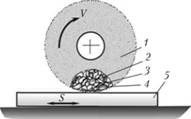

Рис. 11.103. Схема шлифования:

1 – шлифовальный круг; 2 – зерна; 3 –связка; 4 – поры; 5 – заготовка

Шлифовальный круг 1 (рис. 11.103) – пористое тело, состоящее из большого числа абразивных зерен 2, скрепленных между собой связкой 3. Между связкой и зернами расположены поры 4. Зерна шлифовального круга образованы из материалов высокой твердости. Их число достигает десятков и сотен тысяч.

Рабочий профиль шлифовального круга состоит из режущих кромок абразивных зерен, находящихся на различном расстоянии от поверхности. Вследствие этого при данной толщине среза (глубине шлифования) часть режущих кромок зерен, выходящих на рабочую поверхность круга, осуществляет снятие стружки (зерна 1 на рис. 11.104).

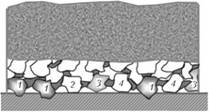

Рис. 11.104. Схема рабочего профиля шлифовального круга:

1 – абразивные зерна, осуществляющие резание; 2 – осуществляющие пластическое оттеснение; 3 – не принимающие участия в работе; 4 – производящие упругое оттеснение

Другая часть зерен, расположенных ниже рабочей поверхности круга, входя в контакт с обрабатываемой деталью, пластически (зерна 2) или упруго (зерна 4) оттесняется. Часть же абразивных зерен 3 вступит в работу после износа предыдущих.

Съем стружки большим числом беспорядочно расположенных зерен приводит к сильному измельчению и выделению теплоты в зоне контакта. Для уменьшения теплового воздействия шлифование проводят при обильной подаче смазочно-охлаждающих жидкостей.

Процесс выполняют на шлифовальных станках различного назначения. Рассмотрим некоторые его виды и способы.

Для осуществления шлифования необходимо, чтобы заготовка и шлифовальный круг имели определенные относительные движения, без которых резание невозможно. Главным движением резания является вращение инструмента (абразивного круга), движение подачи сообщается заготовке или инструменту. Различают шлифование периферией и торцом круга.

В первом случае формообразующей является наружная часть круга, образующая которой параллельна оси его вращения, во втором – торец круга.

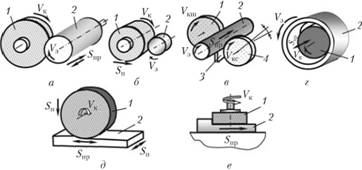

В зависимости от расположения и формы обрабатываемой поверхности заготовки 2 (рис. 11.105) шлифование подразделяют на следующие виды: наружное, когда обрабатывается наружная поверхность заготовки; внутреннее, когда обрабатывается внутренняя поверхность; плоское, когда обрабатывается плоская поверхность; профильное, когда обрабатывается поверхность, образующая которой представляет собой кривую или ломаную линию.

Круглое наружное шлифование осуществляют сочетанием следующих движений (рис. 11.105, а–в): вращения шлифовального круга 1 (главное движение резания Vк), шлифуемой заготовки 2 вокруг своей оси (круговая подача со скоростью Vз), прямолинейного возвратнопоступательного перемещения заготовки или шлифовального круга вдоль своей оси (продольная подача Sпр); поперечного перемещения шлифовального круга на заготовку или наоборот (поперечная подача Sп). Пример наружного шлифования приведен на рис. 11.106. При шлифовании с продольной подачей поперечная осуществляется периодически в конце каждого двойного или ординарного хода стола станка.

Рис. 11.105. Схемы основных видов шлифования:

а – наружное методом продольной подачи; б – наружное методом поперечной подачи; в – наружное бесцентровое; г – внутреннее методом продольной подачи; д – плоское периферией круга при поступательном движении детали; е – плоское торцом круга при поступательном движении детали; Vк, Vз, Vкш, Vкс – движения соответственно круга, заготовки, шлифующего круга, ведущего круга

Рис. 11.106. Наружное шлифование вала

При круглом наружном шлифовании методом срезания (рис. 11.105, б) высота круга больше длины шлифуемой детали, поэтому необходимости в продольной подаче нет, а поперечная проводится непрерывно в течение обработки.

Процесс шлифования на бесцентрово-шлифовальных станках характеризуется высокой производительностью. Заготовки обрабатывают в незакрепленном состоянии, и для них не требуется центровых отверстий.

На станине 1 бесцентрово-шлифовального станка (рис. 11.107) установлены два круга: шлифующий на бабке2 и ведущий на бабке 4.

Рис. 11.107. Схема бесцентрово-шлифовального станка

Каждый из них подвергается периодической правке с помощью механизмов 3 и 5. Заготовка вращается на ноже 6 и одновременно контактирует с обоими кругами. Чтобы заготовка перемещалась по ножу с движением продольной подачи, бабку ведущего круга поворачивают на небольшой угол.

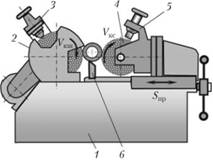

Рис. 11.108. Станок бесцентрового шлифования

Если шлифуют заготовки с уступами, то бабку ведущего круга не поворачивают, а вся она перемещается по направляющим станины до определенного положения. Заготовку .2 (рис. 11.108) устанавливают на нож 4 между двумя кругами – шлифующим 3 и ведущим 1.

Эти круги вращаются в одном направлении, но с разными скоростями. Трение между ведущим кругом и заготовкой больше, чем между ней и рабочим кругом. Вследствие этого она увлекается во вращение со скоростью, близкой к окружной скорости ведущего круга. Перед шлифованием его устанавливают наклонно под углом 1–7° к оси вращения заготовки. Вектор скорости этого круга разлагается на составляющие, и возникает скорость движения подачи, поэтому заготовка перемещается по ножу вдоль своей оси и может быть прошлифована на всю длину. Чем больше угол, тем больше подача. Такие станки легко автоматизировать, установив наклонный лоток, по которому заготовки будут сползать на нож, проходить процесс шлифования и падать в тару.

Круглое внутреннее шлифование осуществляют продольной подачей Sпр шлифовального круга или заготовки и врезанием. Для него необходимы те же движения, что и при круглом наружном. Один из внутришлифовальных станков показан на рис. 11.109.

Рис. 11.109. Внутришлифовальный станок

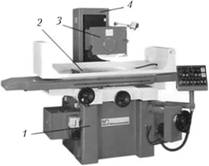

Плоское шлифование осуществляют на плоскошлифовальных станках. По принципу работы они делятся на две группы: для шлифования периферией круга и для торцевого шлифования. По характеру движения различают станки с прямолинейно-возвратным и вращательным движением стола. Станок для шлифования периферией круга показан на рис. 11.110.

Рис. 11.110. Станок для плоского шлифования

Плоскошлифовальный станок с прямоугольным столом состоит из станины 1, стола 2, стойки 4, шлифовальной бабки 3 и привода стола.

Скорость резания при шлифовании существенно превосходит скорость резания при лезвийной обработке и составляет от 25–35 м/с для обычного шлифования до 60 м/с для высокоскоростного. При шлифовании скорость резания значительно превосходит скорость подачи.

Профильное шлифование осуществляется с применением профиля круга, соответствующего контуру поверхности обрабатываемой детали. Некоторые примеры выполнения профильного наружного шлифования приведены на рис. 11.111.

Рис. 11.111. Примеры профильного шлифования:

а – шлицевой вал; 6 – замок лопаток; в – червячный вал

Метод шлифования обеспечивает точность обработки до 6–7-го квалитета и шероховатость обрабатываемой поверхности Ra = 1,25÷0,32 мкм для обычного, Rа = 0,38÷0,08 мкм для точного и Ra = 0,08÷0,02 мкм для отделочного шлифования.

Шлифование, предназначенное для удаления с заготовок дефектного слоя, называют обдирочным.