Прокатка

Прокатка – способ обработки, при котором металл пластически деформируется вращающимися валками.

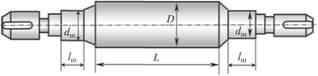

Инструментом прокатки являются валки, которые выполняют основную операцию – обжатие металла и придание ему требуемых размеров и формы поперечного сечения. В процессе деформации металла они воспринимают усилия, возникающие при прокатке. Валок (рис. 9.2) состоит из трех основных элементов: рабочей части – бочки валка – диаметром D и длиной L, которая при прокатке непосредственно соприкасается с деформируемым металлом; опорной части – шеек диаметром dш и длиной Iш, расположенных с обеих сторон бочки и опирающихся на подшипники валка; приводного конца валка.

Рис. 9.2. Основные элементы листовых валков

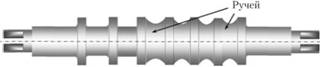

Прокатные валки можно разделить на две основные группы: листовые (см. рис. 9.2) и сортовые (рис. 9.3).

Рис. 9.3. Схема сортового валка

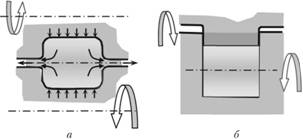

Валки сортовых станов имеют углубления, соответствующие профилю прокатываемого металла, которые называются ручьями. Ручьи двух валков с зазором между ними образуют калибры (рис. 9.4).

Рис. 9.4. Калибры, образованные валками:

а – открытый; б – закрытый

При всех схемах прокатки металл подвергается деформации только на некотором участке, который по мере вращения валков и движения заготовки вперед как бы перемещается по прокатываемому металлу. В процессе прокатки уменьшается толщина заготовки при одновременном увеличении ее длины и ширины. Площадь поперечного сечения заготовки F в результате прокатки всегда становится меньше первоначальной F0. Отношение полученной длины l к первоначальной l0 называется вытяжкой μ:

Эта величина является одной из основных количественных характеристик деформации при прокатке и составляет обычно 1,1–1,6 за проход. Для прокатки обязательным является наличие контактного трения между валками и деформируемым металлом. В частности, па начальной стадии должно быть выполнено гак называемое условие захвата металла валками. Заготовка (рис. 9.5) подается в валки с некоторой начальной силой Р, которая вызывает со стороны валков нормальные реакции N и силу трения Т. Спроектировав эти силы на горизонтальную ось, можно записать условие захвата металла валками: N sin α < Т cos а. Угол а называется углом захвата. Выразив силу трения через Т =fN (f – коэффициент трения) и подставив это выражение в условие захвата, получим sin α < f cos α или f > tg α.

Рис. 9.5. Схема действия сил в момент захвата заготовки металла 1 валками 2

Скорость выхода прокатанного металла из валков всегда больше, чем скорость входа заготовки в валки. Это необходимо учитывать при прокатке заготовки последовательно несколькими парами валков.

Исходной заготовкой при прокатке являются слитки: стальные массой до 60 т, из цветных металлов и их сплавов обычно массой до 10 т. При производстве сортовых профилей стальные слитки массой до 12 т в горячем состоянии прокатывают на крупных обжимных дуостанах – блюмингах. Получающиеся заготовки, чаще квадратного сечения, называются блюмами и являются полуфабрикатом для дальнейшей прокатки.

Продукцию в зависимости от формы поперечного сечения разделяют на четыре основные группы: листовой прокат, сортовой прокат, трубы, специальные (в том числе периодические) профили.

В свою очередь, листовой прокат по толщине подразделяют на толстолистовой (4 мм и выше) и тонколистовой (менее 4 мм). В зависимости от способа прокатки тонколистовую сталь делят на горяче- и холоднокатаную. Процесс подготовки к прокатке толстолистовой стали показан на рис. 9.6. Листы тоньше 2 мм в горячем состоянии прокатывать сложно из-за быстрого остывания, и, как правило, их получают холодной прокаткой. Чаще всего ее ведут рулонным способом. После прокатки материал проходит отделочные операции: отжиг в защитных газах, обрезку кромок, разрезку на мерные листы, полирование и др.

Рис. 9.6. Рулон толстолистовой стали перед горячей прокаткой

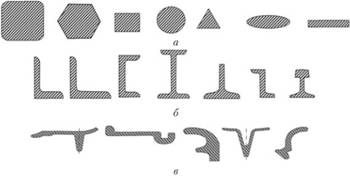

В зависимости от формы поперечного сечения сортовой прокат подразделяют на простые и фасонные профили. Простые профили имеют форму круга, квадрата, шестигранника, прямоугольника и др. (рис. 9.7, а).

Рис. 9.7. Некоторые виды профилей:

а – простые: б – фасонные; в – специальные

Фасонные профили имеют сечения сложной формы. Они бывают общего и специального назначения. К первым относят неравнобокие и равнобокие уголки, швеллеры, двутавровые балки, рельсы и зетовый профиль (рис. 9.7, б), ко вторым – прокат сложного поперечного сечения (рис. 9.7, в).

Сортовой прокат может быть разделен на виды: сталь крупно-, средне-, мелкосортовая и катанка.

Тонколистовой прокат, особенно холоднокатаный, является одним из наиболее экономичных видов металлопродукции.

Рис. 9.8. Примеры гнутых профилей

Профилирование листового проката обеспечивает производство гнутых профилей (рис. 9.8) на станах при сокращении или полном исключении операций сварки, клепки и т.д.

Прокатку благодаря непрерывности процесса выгодно применять нс только для изготовления листов, различных профилей и труб, имеющих постоянное сечение по длине изделия, но и тел вращения, приближающихся по форме и размерам к различным деталям.

На специализированных прокатных станах освоена прокатка круглых периодических профилей (осей, валов и др.), коротких тел вращения (шаров, роликов, втулок), периодических прокатных профилей, которые обеспечивают значительную экономию металла (20–30%), резко снижают трудоемкость изготовления деталей и повышают производительность ковочных машин (рис. 9.9).

Рис. 9.9. Примеры периодического проката

В последнее время получила распространение бесслитковая прокатка – изготовление проката непосредственно из жидкого металла. Этот процесс был уже рассмотрен в гл. 4.

При прокатке бесшовных труб первой операцией является прошивка – образование отверстия в слитке или круглой заготовке. Ее выполняют в горячем состоянии на прошивных станах. Наибольшее применение получили прошивные станы с двумя бочкообразными валками, оси которых расположены под небольшим углом θ (4–14°) друг к другу (рис. 9.10).

Рис. 9.10. Схема прошивки (а) и пример прокатки трубы (б)

Оба валка вращаются в одном направлении, т.е. в данном случае используется принцип поперечно-винтовой прокатки.