Определение твердости

Твердость характеризует сопротивление материала большим пластическим деформациям. Наиболее распространенные методы определения твердости связаны с внедрением специального тела – индентора – в испытуемый материал с таким усилием, чтобы произошла местная пластическая деформация, в результате которой в материале остался отпечаток индентора. О величине твердости судят но отпечатку. Определение твердости методами вдавливания является самым мягким видом испытаний (а > 2 – рис. 2.6).

Испытания на твердость – наиболее распространенный метод определения свойств материала. Это объясняется рядом причин: определение твердости является неразрушающим методом, так как деталь после такого измерения может быть использована по назначению; испытания на твердость не требуют высокой квалификации и, кроме того, зная твердость, можно судить и о других механических и технологических свойствах.

Рис. 2.6. Соотношение нормальных и касательных напряжений при ранных способах приложения нагрузки

Метод Бринелля (приборы ТБ)

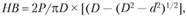

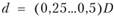

В качестве индентора используется стальной закаленный шарик, который вдавливается в испытуемый образец на специальном прессе, в результате на поверхности образца образуется отпечаток в виде сферической лунки (рис. 2.7). Диаметр отпечатка измеряется в двух взаимно перпендикулярных направлениях с помощью микроскопа Бринелля (это лупа со шкалой – рис. 2.8). Значения твердости – это соотношение приложенной нагрузки и площади поверхности отпечатка. Они вычисляются по формуле

где НВ – обозначение твердости; Р – прилагаемая нагрузка [кгс]; D и (I – диаметры шарика и отпечатка [мм].

На практике пользуются таблицей, в которой указаны значения твердости в зависимости от диаметра отпечатка. Размерность единиц Бринелля – кгс/мм2.

Диаметр шарика и нагрузку выбирают так, чтобы соблюдалось соотношение:  ,

,

Рис. 2.7. Лунка при определении твердости по Бринеллю

т.е. для разных материалов и образцов разных размеров эти параметры различны. При диаметре индентора 10 мм, нагрузке 3000 кгс (29 430 Я) и времени выдержки под нагрузкой 10 с твердость обозначается только цифрами и латинскими буквами, например 200 НВ. Эти условия приняты для определения твердости сталей и чугунов. При изменении условий испытаний помимо значений твердости указываются диаметр шарика, усилие и выдержка под нагрузкой. Например, 185//5/5/750/20, здесь: 5 – диаметр шарика в мм, 750 – нагрузка в кгс, 20 – время выдержки под нагрузкой в с.

Метод Бринелля не является универсальным. Он не позволяет испытывать материалы с твердостью более 450 НВ, так как при этом может деформироваться инден- тор – шарик. Регламентируется также толщина образца – она должна быть не менее десятикратной глубины отпечатка. При малых толщинах образца необходимо уменьшать диаметр индентора и усилие его вдавливания. Так, для образцов из сталей и чугунов с твердостью 140...450 НВ толщиной менее 2 мм диаметр шарика – 5 мм, усилие – 187,5 кгс.

Твердость по Бринеллю и пределы прочности разных материалов связаны следующими соотношениями:

– для стали  ;

;

– для алюминиевых сплавов  НВ;

НВ;

– для медных сплавов

Метод Роквелла (приборы ТР)

Принципиальное отличие этого метода от рассмотренного ранее в том, что твердость определяется не площадью поверхности отпечатка индентора, а глубиной его проникновения в исследуемый образец.

В качестве индентора используют алмазный конус – при испытаниях твердых материалов и стальной закаленный шарик – при испытаниях мягких материалов.

Рис. 2.8. Определение диаметра отпечатка при определении твердости по Бринеллю

При испытаниях на приборе Роквелла нагрузка прикладывается в две стадии. Сначала предварительная, равная 98 H (10 кгс), затем окончательная – основная. Эта (основная) нагрузка составляет при использовании алмазного конуса 150 или 60 кгс в зависимости от твердости материала – бо́льшая для менее твердых материалов (например, закаленные стали); меньшая для материалов с очень высокой твердостью (твердые сплавы, режущая керамика), чтобы избежать скола алмазного конуса; стальной шарик вдавливают с нагрузкой 100 кгс. Когда отпечаток индентора получен, основную нагрузку снимают, оставляя только предварительную, измеряя таким образом глубину проникновения индентора под действием основной нагрузки. Эта глубина считывается непосредственно со шкалы прибора, имеющего две шкалы – черную и красную. Черная шкала используется при испытаниях алмазным конусом, красная – стальным закаленным шариком.

Обозначения твердости:

– HRC – алмазный конус, нагрузка 150 кгс (64 HRC);

– HRA – алмазный конус, нагрузка 60 кгс (90 HRA);

– HRB – шарик, нагрузка 100 кгс (120 HRB).

Для чернойшкалы (HRA, HRC) значения твердости равны  ; для красной (HRB) –

; для красной (HRB) –

; h и

; h и  – глубины внедрения индентора под действием общей и предварительной нагрузки соответственно. Именно эти значения показывает стрелка прибора; каждое деление шкалы равно 0,02 мм.

– глубины внедрения индентора под действием общей и предварительной нагрузки соответственно. Именно эти значения показывает стрелка прибора; каждое деление шкалы равно 0,02 мм.

Значения твердости по Роквеллу – величины безразмерные.

Значения твердости в единицах HRC примерно в 10 раз меньше, чем в единицах НВ, т.е. твердость 30 HRC примерно соответствует 300 НВ; HRC = 2HRA – 104.

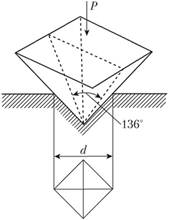

Метод Виккерса (приборы ТВ)

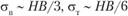

Метод основан на вдавливании четырехгранной алмазной пирамидки с углом между противоположными гранями, равным 136°. Твердость (она обозначается HV, например, 1000 HV) определяется соотношением нагрузки и площади поверхности отпечатка. Значения твердости вычисляются по формуле  [кгс/мм2], где Р – усилие внедрения индентора; (I – среднее значение длины диагоналей отпечатка (рис. 2.9).

[кгс/мм2], где Р – усилие внедрения индентора; (I – среднее значение длины диагоналей отпечатка (рис. 2.9).

Рис. 2.9. Определение твердости по Виккерсу

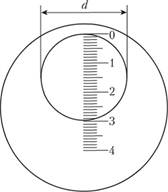

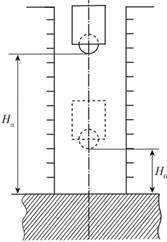

Рис. 2.10. Определение твердости по Шору. Нп и Нп – высота подъема и отскока индентора

Нагрузка может изменяться в пределах от 1 до 100 кгс. Величина диагоналей определяется с помощью специального микроскопа, встроенного в прибор.

Метод Виккерса более точен, чем метод Роквелла, так как алмазная пирамида имеет большой угол при вершине и диагональ ее отпечатка в семь раз больше глубины отпечатка, полученного при внедрении конуса. В связи с большей точностью метод Виккерса является арбитражным.

Метод Виккерса позволяет определять твердость и твердых, и мягких материалов, а также тонких деталей (0,3 мм) и поверхностных слоев (после цементации, азотирования).

Для измерения твердости очень тонких слоев или отдельных фаз сплава используют метод измерения микро- твердости при нагрузке от 1 до 500 г, твердость определяется в единицах HV.

Значения твердости по Бринеллю и Виккерсу практически равны.

Метод Шора в отличие от рассмотренных методов основывается на определении высоты отскока индентора от поверхности образца, твердость которого измеряется (рис. 2.10). Индентор оснащен алмазным наконечником и поэтому не деформируется. Чем больше твердость образца, тем выше высота отскока. Шкала твердости разделена на 130 единиц. Она рассчитана таким образом, что твердость закаленной эвтектоидной стали соответствует 100 единицам. Этот метод часто используют для определения твердости непосредственно на деталях, особенно крупногабаритных.