Обкатывание и раскатывание поверхностей

Обкатыванием и раскатыванием отделывают и упрочняют цилиндрические, конические, плоские и фасонные наружные и внутренние поверхности. Сущность этих методов состоит в том, что в результате давления поверхностные слои металла, контактируя с инструментом высокой твердости, оказываются в состоянии всестороннего сжатия и пластически деформируются. Инструментом являются ролики и шарики, перемещающиеся относительно заготовки. Микронеровности обрабатываемой поверхности сглаживаются путем смятия микровыступов и заполнения микровпадин.

Обкатывают, как правило, наружные поверхности, а раскатывают внутренние цилиндрические и фасонные. При обкатывании основными параметрами режима упрочнения являются давление в зоне контакта с роликом, число его проходов, подача и скорость обкатывания. Глубину деформированного слоя определяет давление.

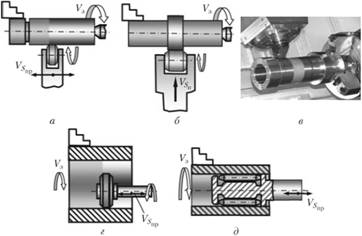

На рис. 14.18 показаны распространенные схемы обкатывания и раскатывания поверхностей. К вращающейся цилиндрической заготовке (рис. 14.18, а) подводят закаленный гладкий ролик-обкатку, который под действием рабочего давления деформирует поверхность. Движение продольной подачи позволяет обрабатывать всю заготовку. Аналогичным инструментом обрабатывают элементы заготовок, но с поперечным движением (рис. 14.18, б). При раскатывании внутренней поверхности ролик-раскатку закрепляют на консольной оправке (рис. 14.18, г). Более совершенна конструкция инструмента с несколькими роликами (рис. 14.18, д).

Рис. 14.18. Схемы обкатывания (а, б), пример обкатывания (в) и схемы раскатывания поверхностей (г, д)

Пример обкатки наружной профильной поверхности показан на рис. 14.19.

Рис. 14.19. Обкатка наружной профильной поверхности детали:

1 – прижимные головки с обкатными роликами; 2 обкатываемая канавка

Для обеспечения значительной однородности форм микронеровностей используют разнообразные конструкции инструментов, различающиеся числом и формой деформирующих частей (роликов, шариков). Наилучшие результаты обеспечивают инструменты, на которые силы передаются через упругие элементы. Этим достигаются постоянные условия обработки в любой точке поверхности. Силу можно регулировать.

Для обработки поверхностей обкатыванием и раскатыванием чаще всего используют токарные или карусельные станки, применяя вместо режущего инструмента обкатки и раскатки. Суппорты обеспечивают необходимое движение подачи. Раскатки можно устанавливать в пиноли задних бабок. Глубокие отверстия раскатывают на станках для глубокого сверления.

Поскольку нагрев заготовок в местах контакта с инструментом незначителен, охлаждения не требуется. Для уменьшения трения используют смазывание веретенным маслом или керосином.

Обкатыванием и раскатыванием лишь в незначительной степени исправляют погрешности предшествующей обработки, поэтому она должна быть точной с учетом смятия микронеровностей и изменения окончательного размера детали. Решающее значение в достижении необходимого качества поверхностного слоя имеет давление на поверхность. Чрезмерно большое давление так же, как и большое число проходов инструмента, разрушает поверхность и может привести к отслаиванию ее отдельных участков.

Алмазное выглаживание

Малой шероховатости поверхности и ее упрочнения можно достичь алмазным выглаживанием. Сущность метода состоит в том, что оставшиеся после обработки резанием неровности поверхности выглаживаются перемещающимся по ней прижатым алмазным инструментом. Алмаз, закрепленный в державке, не вращается, а скользит с весьма малым коэффициентом трения. Рабочая часть инструмента выполнена в виде полусферы, цилиндра или конуса. Чем тверже обрабатываемый материал, тем меньше радиус скругления рабочей части алмаза.

Преимущества алмазного выглаживания состоят в повышении эксплуатационных свойств обработанных поверхностей, снижении шероховатости, отсутствии переноса на них посторонних частиц, возможности обработки тонкостенных деталей и деталей сложной конфигурации, простоте конструкции выглаживателей.

Заготовки обрабатывают на станках токарной группы. Державку с подпружиненным наконечником с алмазом устанавливают в резцедержателе вместо резца.

Движения заготовки и инструмента аналогичны движениям при обтачивании.

Силы прижатия алмаза к обрабатываемой поверхности сравнительно малы и колеблются в интервале 50–300 Н. Процесс ведут со смазыванием веретенным маслом, что примерно в пять раз уменьшает износ алмаза по сравнению с выглаживанием всухую. Применение керосина или эмульсии приводит к интенсивному износу алмаза. Число проходов инструмента не должно быть более двух.

Вибронакатывание

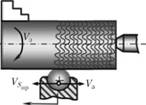

Для повышения износостойкости деталей машин на поверхностях трения целесообразно выдавливать слабозаметные, прилегающие друг к другу канавки. В них скапливаются смазочный материал и мелкие частицы, образовавшиеся в процессе изнашивания. Канавки получают вибронакатыванием. Упрочняющему элементу – шару или алмазу, установленному в резцедержателе токарного станка, помимо движения VSпр (рис. 14.20) специальным устройством сообщают дополнительные движения Vа, с относительно малой амплитудой.

Рис. 14.20. Схема вибронакатывания

Изменяя Vз, VSпр, амплитуду и частоту колебаний, можно на обрабатываемой поверхности получить требуемый рисунок. Распространение получили рисунки с непересекающимися, не полностью пересекающимися и сливающимися канавками. Возможно также вибронакатывание внутренних и плоских поверхностей.

Канавки одновременно упрочняют поверхность. Важнейшей характеристикой такой поверхности является общая площадь канавок (в процентах от номинальной площади обрабатываемой поверхности). Такие отклонения для каждого типа рисунка определяют аналитически.