Конденсационная очистка выбросов

Конденсационную обработку отбросных газов обычно включают в технологический цикл, если процесс сопровождается ощутимыми потерями промежуточных или конечных продуктов. Часто посредством конденсации улавливают и возвращают в технологический процесс пары растворителей, удаляемых с поверхности изделий после нанесения функциональных, защитных и окрашивающих слоев. Иногда конденсацию применяют для извлечения из газового потока ценных (дорогостоящих) или особо опасных веществ.

При экономически и технически приемлемых параметрах рабочей среды можно перевести в конденсированное состояние пары легкокипящих соединений (обычно используемых в качестве растворителей) с концентрациями не ниже 5...10 г/м3. Конденсация более разбавленных загрязнителей представляет технически сложную задачу и требует значительных затрат.

Конденсация паров любых веществ происходит при их контакте с поверхностями, температура которых ниже температуры насыщения паров. Особенность такого процесса теплообмена состоит в том, что теплота отводится от газовой смеси при постоянной температуре и распространяется не в одной, а в двух фазах.

Степень улавливания (глубина извлечения) загрязнителя зависит от степени охлаждения и сжатия газовых выбросов. В производственных условиях температуру и давление принимают такими, чтобы энергозатраты на конденсацию составляли незначительную долю общих затрат на технологию. Поэтому степень извлечения даже дорогостоящих продуктов назначают невысокой, как правило, в пределах 70...80%. По этой же причине использовать конденсацию в качестве самостоятельного средства санитарной очистки (т.е. с глубиной извлечения до санитарных норм) неприемлемо.

В то же время конденсационная обработка может успешно применяться в многоступенчатых схемах очистки выбросов. Существуют три направления в области газоочистки, где конденсация необходима:

предварительное осаждение основной массы паров загрязнителей перед адсорберами при высокой степени загрязнения выбросов;

парциальное извлечение паров, содержащих соединения фосфора, мышьяка, тяжелых металлов, галогенов перед термообезвреживанием смеси загрязнителей;

конденсация загрязнителей после химической обработки с целью перевода в легкоконденсируемые соединения, например после хемо-сорбционных аппаратов.

Конденсация может быть применена для обработки систем, содержащих пары веществ при температурах, достаточно близких к их точке росы. Этот метод наиболее эффективен в случае углеводородов и других органических соединений, имеющих достаточно высокие температуры кипения и присутствующих в газовой фазе в относительно высоких концентрациях. Для удаления загрязнителей, имеющих достаточно низкое давление пара при обычных температурах, можно использовать конденсаторы с водяным и воздушным охлаждением. Для более летучих растворителей возможна двухстадийная конденсация с использованием водяного охлаждения на первой стадии и низкотемпературного - на второй. Максимальное снижение содержания инертных или неконденсирующихся газов в обрабатываемой смеси позволяет облегчить проведение процесса конденсации и повысить ее экономическую эффективность, поскольку дает возможность исключить необходимость охлаждения до очень низких температур, соответствующих точке росы.

Конденсация может быть применена для предварительной обработки газов, при которой выделяются ценные растворители и уменьшается количество загрязнителей перед последующей стадией обработки. Парциальная конденсация может найти применение в тех случаях, когда обрабатываемый газ не выбрасывается, а снова возвращается в процесс или используется в процессе дожигания. Предварительная обработка конденсацией целесообразна в тех случаях, когда перед основной обработкой газовый поток необходимо охладить, например, при осуществлении адсорбции.

Различают два вида конденсации на твердых поверхностях. При первом, называемом капельной конденсацией, на активных случайно расположенных точках поверхности сначала образуется малая капелька, которая растет в размере до тех пор, пока не скатывается вниз под воздействием силы тяжести, причем если твердая поверхность не смачивается образовавшейся жидкостью, то отрыв капли конденсата от поверхности происходит раньше, и капля мельче. Чем выше температура переохлаждения стенки, т.е. tст - tн < 0, тем больше таких активных точек - центров конденсации, тем интенсивнее рост капель по размеру.

Второй тип конденсации называется пленочным. При высокой интенсивности капельной конденсации капли соединяются, формируя пленочный режим течения конденсата. При контакте со стенкой температура конденсата становится равной tст. Одновременно на поверхности контакта пленки с паром происходит фазовый переход при температуре, равной температуре насыщения

Температура насыщения (кипения, конденсации) зависит от давления. На практике конденсируемый пар содержит какое-то количество неконденсирующихся газов (например, воздуха). В процессах разделения газовых смесей на компоненты имеет место конденсация одного какого-то компонента из смеси паров.

При охлаждении многокомпонентной газовой смеси, содержащей обычные не конденсирующиеся газы, охлаждение смеси сначала происходит за счет конвекции, а теплоОГЛАВЛЕНИЕ передающей поверхности (стенка трубы в поверхностном конденсаторе либо капля или пленка хладоагента при непосредственном контакте) уменьшается до тех пор, пока газовая фаза не насытится одним или несколькими из ее конденсируемых компонентов. При дополнительном охлаждении конденсируемые газы диффундируют к тепло передающей поверхности, где происходит их конденсация с выделением скрытой теплоты. Начальная точка росы или температура насыщения для каждого компонента может быть определена из кривой зависимости температуры от давления пара для данного компонента при известной величине его мольной доли в парах:

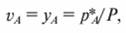

(7.90)

(7.90)

где уА - мольная доля компонента А в парах; Р - суммарное абсолютное давление газа; рА - парциальное давление компонента A в парах.

Компонент A начинает конденсироваться, когда температура газа снижается до температуры насыщения, при которой компонент А имеет давление пара, равное давлению насыщения.

После начала конденсации температура газа будет понижаться только по мере отвода соответствующего количества теплоты и скрытой теплоты, вследствие которого в процессе снижения температуры газ будет оставаться насыщенным компонентом А.

Поскольку пары вещества А должны диффундировать к теплопередающей поверхности, процесс контролируется тепло- и массопереносом. В системе, содержащей другие конденсирующиеся компоненты (В, С и т.д.), каждый из этих компонентов начнет конденсироваться тогда, когда газ станет насыщен этим компонентом при температуре насыщения.

Для определения температуры, до которой нужно охладить газ, чтобы достичь после обработки требуемого содержания компонента А, используется уравнение Дальтона и Рауля:

(7.91)

(7.91)

где vA - допустимая объемная доля компонента А в газовых выбросах; yА - допустимая мольная доля компонента А в выбросах; Р - абсолютное парциальное давление газа;  - парциальное давление пара компонента А при насыщении.

- парциальное давление пара компонента А при насыщении.

Необходимая температура газа представляет собой температуру, при которой давление пара компонента А равно величине  на кривой давления пара. В присутствии нескольких компонентов улавливание осуществляется по компоненту, требующему наиболее низкой температуры.

на кривой давления пара. В присутствии нескольких компонентов улавливание осуществляется по компоненту, требующему наиболее низкой температуры.

Особенности теплоотдачи при изменении агрегатного состояния вещества в процессе конденсации могут быть учтены критерием, учитывающим теплоту изменения агрегатного состояния.

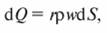

Количество теплоты, передаваемой жидкости от пара при его конденсации через элементарную площадку dS в течение 1 ч, составит

(7.92)

(7.92)

где r - теплота парообразования; ρ - плотность жидкости; w - линейная скорость жидкости, образующейся при конденсации пара и протекающей через площадку dS.

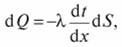

Это количество теплоты отводится от площадки dS в массу жидкости теплопроводностью и может быть определено на основании закона Фурье как

(7.93)

(7.93)

где λ - коэффициент теплопроводности; dt/dx - изменение температуры t по оси х.

Сопоставление двух последних равенств дает

или

(7.94)

(7.94)

Заменяя в последнем равенстве отношение λ/ρ произведением коэффициента температуропроводности жидкости а на ее теплоемкость с, получим уравнение, характеризующее условия на границе раздела фаз при конденсации:

(7.95)

(7.95)

Путем преобразований выражения (7.95) методами теории подобия можно получить критерий

(7.96)

(7.96)

где l - характерный линейный размер, не ориентированный в определенном направлении.

Этот критерий можно представить в виде произведения двух безразмерных комплексов (критериев), причем в первом комплексе температуру t заменяют некоторой разностью температур Δt.

(7.97)

(7.97)

где величина Δt представляет собой разность между температурой фазового превращения (конденсации) и температурой одной из фаз, а произведение сΔt является теплотой переохлаждения рассматриваемой зоны относительно температуры фазового превращения.

Критерий r/(cΔt) является мерой отношения теплоты, идущей на изменение агрегатного состояния вещества, к теплоте переохлаждения одной из фаз относительно температуры фазового превращения (конденсации).