Классификация видов соединений

Соединения классифицируют по целостности и подвижности составных частей, форме соединяемых поверхностей и методам образования соединений (рис. 17.2).

Рис. 17.2. Классификация соединений

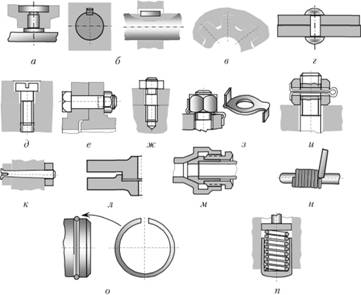

Разновидности соединений приведены на рис. 17.3. Методы их образования разделяются в зависимости от наличия или отсутствия специальных соединительных элементов конструкции. При отсутствии таких элементов соединение осуществляют по сопрягаемым поверхностям. К таким методам относятся шлицевые, прессовые, термоусаженные и т.п.

Рис. 17.3. Разновидности соединений:

а – цилиндрическое; 6 – шпоночное; в – шлицевое; г – клепаное; д – винтовое; е – болтовое; ж – шпилечное; з – резьбовое со стопорным элементом (шайбой с отгибными лапками); и – шплинтовое; к – штифтовое (со стопорением с разведением разрезного конца); л – фланцевое; м – ниппельное (с припаиванием ниппеля к концу трубопровода); н – накруткой; о – пружинное (с установкой разрезного пружинного кольца); п – пружинное (с установкой пружины)

Наибольшим разнообразием отличаются методы образования соединений с использованием специальных соединительных элементов – болтов, винтов, заклепок, шпилек и т.п. К этой же группе относятся клиновые, шпоночные, штифтовые и другие соединения.

Для их выполнения предварительно необходимы операции образования контуров для постановки соединительных элементов. Например, в болтовых, винтовых и заклепочных соединениях необходимо образовать отверстия для постановки болтов, винтов и заклепок, нарезать резьбу, обработать гнезда для потайных головок и т.д.

В сварных, паяных и клееных соединениях соединительным элементом является сварной, паяный или клеевой шов. Для их выполнения предварительно необходимы операции обработки кромок, механической и химической очистки соединяемых поверхностей в зоне соединительного шва.

Классификация видов сборки

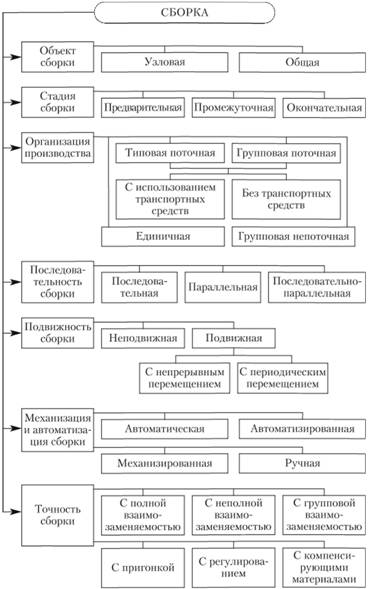

Виды сборки классифицируют по объектам, стадиям и организации работ, последовательности, точности, механизации и автоматизации, подвижности объекта сборки в процессе выполнения работ (рис. 17.4).

Рис. 17.4. Классификация видов сборки

Объектом сборки является сборочная единица – составная часть изделия или изделие в целом.

Общая сборка – сборка, объектом которой является изделие в целом. Она является заключительным этапом сборочного процесса, обеспечивающим заданное качество изделий. После окончательного (приемочного) контроля изделие обычно окрашивают. Если размеры и масса не позволяют транспортировать его целиком на место эксплуатации, то его частично разбирают на агрегаты и блоки.

Сборочные единицы относятся к различным иерархическим уровням членения изделия – агрегатам (секциям, отсекам) или узлам. Сборочная единица п-го порядка (уровня) собирается на п-м этапе процесса сборки.

Стадия сборки характеризует процесс сборки но степени его законченности.

Организация производства характеризует сборку изделий или его составных частей в различных условиях организации выполнения технологического процесса.

Последовательность сборки характеризует очередность (порядок) выполнения этапов и операций сборки, а также возможность их выполнения строго поочередно или одновременно (параллельно).

Механизация и автоматизация сборочных работ характеризует процесс сборки в зависимости от степени замены ручного труда машинным.

Подвижность объекта сборки отражает возможность перемещения сборочной единицы с одного рабочего места на другое в процессе сборки. В единичном и мелкосерийном производстве изделие полностью собирается на одном рабочем месте (участке) одним или несколькими рабочими (бригадой сборщиков).

Точность сборки характеризует процесс сборки по методу достижения точности замыкающего звена сборочной размерной цепи, определяющей качественные показатели, обусловленные служебным назначением изделия.

При сборке с полной взаимозаменяемостью деталей фактическая размерная цепь комплекта или узла складывается так, что фактическое отклонение замыкающего звена всегда находится в пределах расчетного значения допуска. Полную взаимозаменяемость применяют в массовом производстве. В единичном производстве этот метод достижения точности используют частично, например, при постановке стандартных деталей (крепежа, подшипников качения и др.). Применение сборки с полной взаимозаменяемостью ограничивается высокой себестоимостью изготовления точных деталей, что имеет место у изделий с многозвенными размерными цепями и узкими допусками на их замыкающие звенья.

Сборка с неполной взаимозаменяемостью позволяет расширить допуски на размеры сопрягаемых деталей по сравнению с первым способом. Требуемая точность замыкающего звена достигается не у всех собираемых объектов. В основу метода положена теория вероятностей, по которой крайние величины звеньев размерной цепи встречаются реже, чем средние. Поэтому процент изделий, у которых замыкающее звено выходит за пределы требуемого допуска, незначителен (порядка 1%). Дополнительные затраты на исправление небольшого числа изделий (путем подбора деталей) малы по сравнению с экономией труда и средств, получаемой при изготовлении деталей с более широкими допусками. Сборку применяют в серийном производстве для изделий с многозвенными размерными цепями.

Сборку с групповой взаимозаменяемостью применяют в тех случаях, когда конструктивные допуски меньше технологических. Требуемые по конструктивным соображениям допуски посадок получают путем подбора сопрягаемых деталей, изготовленных с увеличенными допусками. Детали соединяют после предварительной сортировки на размерные группы или с непосредственным подбором. Детали соответствующих групп при сборке соединяют так, что в сопряжениях обеспечивается заданная посадка при средних натягах или зазорах. Групповую взаимозаменяемость применяют в массовом производстве точных деталей.

Сборку с пригонкой выполняют, когда фактический размер замыкающего звена размерной цепи выходит за пределы допуска. В этих случаях уменьшают размеры одной или нескольких деталей ручной или механической пригонкой. Пригонка – это дополнительная обработка сопрягаемой поверхности детали для получения заданной посадки, геометрической точности и ее качества. Метод используют при изготовлении экспериментальных изделий или для нестандартного оборудования.

Основными видами слесарно-пригоночных работ являются опиливание, зачистка, шабрение, притирка, полирование, обработка отверстий по месту. Эти виды работ трудоемки и выполняются рабочими высокой квалификации.

Опиливание проводят в тех случаях, когда исправление допускается техническими условиями. Его используют в основном для пригонки сопрягаемых деталей, снятия заусенцев, неровностей, забоин, устранения дефектов на поверхности детали (сколов, царапин). Точность составляет 0,01 –0,05 мм, снимаемый припуск 0,1–0,5 мм.

Шабрение применяют для устранения неплоскостности сопрягаемых поверхностей направляющих и перемещающихся по ним кареток; обеспечения герметичного и плотного прилегания поверхностей разъема соединяемых деталей.

Притирку применяют для плотного и герметичного соединения сопрягаемых деталей. Припуск на притирку – 0,01–0,02 мм.

Полирование при слесарно-пригоночных работах уменьшает шероховатость поверхности; его осуществляют на специальных станках.

После сборки и выверки положения сопряженных деталей в них часто по месту сверлят и развертывают отверстия под стопорные штифты. В некоторых случаях сверлят и нарезают отверстия под стопорные винты.

Опиливание и зачистку проводят вручную или с использованием механических инструментов. Остальные операции выполняют с помощью механизированных универсальных и специализированных инструментов с электрическим, пневматическим и реже гидравлическим приводом.

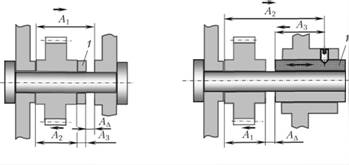

Сборка с регулированием заключается в том, что на размеры деталей, входящих в данное соединение, устанавливают достаточно широкие технологические допуски, а требуемую посадку получают введением в размерную цепь дополнительной детали – компенсатора. В качестве компенсаторов применяют шайбы, прокладки, регулировочные винты, клинья и другие элементы. Обеспечение заданной точности сборки достигают либо изменением положения одной из деталей, либо введением в размерную цепь специальной детали 1 требуемого размера (рис. 17.5). В первом случае такая деталь называется подвижным компенсатором (рис. 17.5, б), во втором – неподвижным компенсатором (рис. 17.5, а).

Рис. 17.5. Схемы размерных цепей с неподвижным (а) и подвижным (б) компенсаторами

Преимущество этого метода – возможность обработки входящих в соединение деталей по расширенным допускам; простота сборки при высокой точности ее выполнения; возможность регулирования не только при сборке, но и в процессе эксплуатации.

При узловой и общей сборке изделий в единичном, мелко- и среднесерийном производстве, в том числе и для нестандартного оборудования, применяют пригонку, соединение элементов изделия и регулировку его составных частей.