Завалка и плавление шихты

Эти операции решающим образом влияют на производительность печи: по времени занимают 60–75% продолжительности всей плавки. Поэтому в конкретных условиях производства принимают все необходимые меры, чтобы ускорить процесс завалки, рационально разместить на подине твердые составляющие шихты (стальной лом, чушковый чугун, железную руду, известняк и т.п.) и, залив жидкий чугун, обеспечить требуемый тепловой режим печи. После окончания загрузки металлической части шихты увеличивают подачу топлива в горелки, и начинается период плавления.

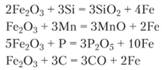

При достижении температуры ванны расплава 1450– 1500°С (в зависимости от состава расплава, прежде всего от содержания углерода) наступает момент полного расплавления шихты. Его определяет визуально опытный мастер- сталевар. В период плавления происходит интенсивное окисление примесей и образование из оксидов и флюсов основного железистого шлака. В начальный период расплавления окисление происходит за счет оксидов железа, содержащихся в железной руде и образующихся при окислении железа шихты:

Кипение, раскисление и легирование

Это период, который часто называют также периодом рафинирования. Его начало определяют на основании следующих признаков:

• металл должен быть полностью расплавлен и нагрет до температуры, предусмотренной технологической инструкцией для данной марки стали;

• шлак должен быть сформирован.

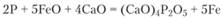

При выплавке качественных марок сталей в начале данного периода обязательным является продувка ванны кислородом или введение определенной порции железной руды (минимальное количество определяется инструкцией). Решение об этом принимают в зависимости от содержания углерода в выплавляемой марке стали. Начавшееся после присадок или продувки энергичное кипение ванны вызывает вспенивание шлака и облегчает его скачивание. Минимальное количество шлака, которое должно быть удалено из печи, оговаривается инструкцией. Непосредственно после скачивания наводится основной шлак путем присадки соответствующих количеств извести, плавикового шпата, боксита. В процессе плавления происходит удаление фосфора:

Образовавшийся фосфат кальция удаляют со скачиваемым из печи шлаком.

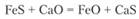

После окончания этапа плавления, в ходе которого окисляется весь избыточный кремний, значительная часть марганца и часть углерода, а также скачивается основная часть первичного шлака, начинается этап кипения. По ходу процесса вследствие подсадок извести постепенно формируется высокоосновной шлак и повышается температура ванны. Это создает благоприятные условия для удаления в конце периода кипения серы:

Через некоторое время ОГЛАВЛЕНИЕ углерода приближается к требуемому, начинается следующий этап плавки, обычно называемый доводкой. Искусство сталевара заключается в том, чтобы за время доводки добиться требуемых состава и температуры ванны.

Кипение ванны, продолжающееся во время доводки, обеспечивает уменьшение содержания газов и включений в металле, способствует выравниванию его состава и температуры. За 10–40 мин (в зависимости от марки стали, емкости печи и др.) до момента раскисления операцию подсадки железной руды или продувки ванны прекращают.

Далее следует небольшой по продолжительности этап чистого кипения. В технологических инструкциях в зависимости от емкости и условий работы печи, а также марки стали конкретно оговаривается скорость окисления углерода во время полировки ванны и чистого кипения.

В момент окончания чистого кипения металл должен содержать строго определенное количество углерода, серы, фосфора и т.д. и иметь требуемую для данной марки стали температуру.

Кипение ванны прекращается в момент ввода в нее раскислителей и легирующих.

Выпуск плавки

Плавку считают готовой, когда сталь имеет заданный химический состав и температуру. Готовую сталь раскисляют марганцем, кремнием и алюминием в печи. После окончания плавки ее выпускают через закупоренное специальным составом сталевыпускное отверстие.