Сооружения для предварительной обработки воды

Смесители. Для смешения реагентов с обрабатываемой водой применяют смесительные устройства (сопла Вентури, диафрагмы) или специальные сооружения – смесители. И те и другие должны удовлетворять требованию быстрого и полного смешения реагента со всей массой воды (т.е. время пребывания воды 1...2 мин).

Смесители подразделяют на гидравлические и механические. К гидравлическим смесителям, наиболее хорошо зарекомендовавшим себя на практике, относятся: коридорного типа (с вертикальным или горизонтальным движением воды), дырчатый, перегородчатый с разделением потока, вертикальный (вихревой). Выбор типа смесителя обосновывается компоновкой станции с учетом ее производительности, метода и технологической схемы обработки воды, а также конструктивными соображениями.

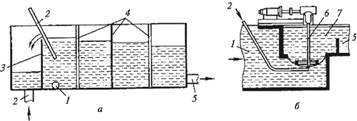

На практике широкое применение получили перегородчатые смесители с разделением потока. Такой смеситель представляет собой лоток (обычно железобетонный) с перегородками. На рис. 7.4, а показан перегородчатый смеситель с тремя перегородками, установленными перпендикулярно оси лотка. В первой и третьей перегородках имеется по одному проходному отверстию в их середине, а в средней перегородке – две щели с боков. При движении воды в проходных отверстиях со скоростью 1 м/с создаются вихревые токи, благодаря которым происходит быстрое и полное смешение реагента с водой.

Рис. 7.4. Смесители перегородчатый гидравлический (а) и механический (б):

1 – подача воды; 2 – подвод реагента; 3 – перелив; 4 – перегородка; 5 – отвод воды; 6 – ось мешалки; 7 – камера смешения

Дырчатый смеситель представляет собой лоток с дырчатыми перегородками, поставленными перпендикулярно направлению движения воды, которая проходит через отверстия в перегородках (со скоростью около 1 м/с). Вследствие образующихся завихрений при проходе воды через отверстия вода хорошо перемешивается с реагентом. Диаметр отверстий принимают 20...100 мм. Верхний ряд должен быть затоплен под уровень воды на 0,1...0,15 м во избежание подсоса воздуха.

На станциях с осветлителями применяют вертикальные (вихревые) смесители в виде цилиндрического резервуара с конической нижней частью при угле наклона 30...40° или в виде прямоугольного (квадратного) резервуара с пирамидальной нижней частью при таком же угле наклона. Обрабатываемую воду подводят в низ конуса (или пирамиды) и туда же, только с противоположной стороны, подводят растворы реагентов. Восходящая скорость движения воды в таком смесителе (в цилиндрической части) составляет 25 мм/с, благодаря чему частицы реагента находятся во взвешенном состоянии. Вода, прошедшая смеситель, хорошо перемешанная с раствором реагента, собирается вверху смесителя периферийными лотками или дырчатыми трубами с затопленными отверстиями, или же, наконец, затопленной воронкой, расположенной в центре.

На крупных водопроводных станциях применяют перегородчатые смесители коридорного типа с вертикальным или горизонтальным движением воды со скоростью 0,6...0,9 м/с за время пребывания воды в них 3...5 мин.

Механические смесители (рис. 7.4, б) в отечественной практике применяют относительно редко.

Камеры хлопьеобразования. Эти камеры предназначены для создания благоприятных условий завершающей стадии процесса коагуляции – хлопьеобразования.

По принципу действия камеры хлопьеобразования делят на гидравлические и механические (флокуляторы). Из камер гидравлического типа на практике отдают предпочтение перегородчатым вихревым, зашламленного типа и водоворотным. Все типы камер, за исключением перегородчатых, встраивают в отстойники.

Для получения достаточно крупных хлопьев необходимо, чтобы вода находилась в камере хлопьеобразования от 10 (вихревая) до 40 мин и более при условии постоянного плавного перемешивания воды. Тип камеры хлопьеобразования выбирают исходя из качества исходной воды и конструкции отстойников.

Перегородчатая камера представляет собой прямоугольный железобетонный резервуар с перегородками, образующими узкие коридоры шириной не менее 0,7 м, через которые последовательно проходит вода со скоростью 0,2...0,3 м/с. Вдоль резервуара с одной его стороны имеется обводной канал, по которому вода может проходить, минуя все коридоры или только их часть. Включая в работу то или иное число коридоров, можно регулировать продолжительность пребывания воды в камере в зависимости от ее качества, температуры и т.п. Дно камеры устраивают с продольным уклоном 0,02...0,03 для удаления осадка. Время нахождения воды в камере не менее 30 мин.

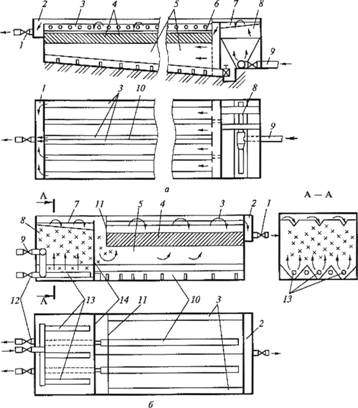

Вихревая камера (рис. 7.5, а) представляет собой конический или пирамидальный резервуар (с углом конусности 50...70°), обращенный вершиной вниз. Вода поступает в камеру снизу, а выходит из нее через систему дырчатых труб, или дырчатых желобов с затопленными отверстиями, или через затопленную стенку. Принцип работы камеры заключается в том, что перемешивание воды происходит при ее движении снизу вверх в результате резкого уменьшения скорости движения (от 0,7...1,2 до 0,004– 0,005 м/с). Вследствие эффективного перемешивания на образование хлопьев в вихревой камере требуется в 2...3 раза меньше времени, чем в камерах другого тина.

Камера загиламленного типа (рис. 7.5, б) устраивается в начале коридора отстойника. Дно камеры пирамидальное. В основаниях перевернутых пирамид помещают распределительные трубы и короба. При скорости восходящего потока в верхнем сечении камеры 1...2 мм/с образуется и поддерживается во взвешенном состоянии слой осадка, частицы которого являются центрами коагуляции. Время пребывания воды в камере не менее 20 мин.

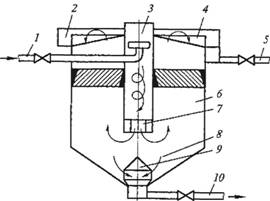

Водоворотная камера совмещается с центральной трубой вертикального отстойника (рис. 7.6). Вода поступает в камеру через сопла, закрепленные в ее центре в виде неподвижного сегнерова колеса. Выходя из сопла со скоростью 2...3 м/с, вода при движении в трубе приобретает вращательное движение вдоль ее стенок сверху вниз. Для гашения вращательного движения воды при ее переходе в отстойник, которое могло бы ухудшить его работу, внизу камеры устанавливают гаситель в виде крестообразной деревянной перегородки высотой 0,8 –1,0 м с ячейками размером 0,5 х 0,5 м. Время пребывания воды в камере 15 мин.

Во флокуляторах перемешивание воды осуществляется лопастными или пропеллерными мешалками. Оси мешалок устанавливают вертикально или горизонтально, причем мешалка может иметь одну или несколько лопастей. Флокуляторы рассчитывают на пребывание в них воды в течение 30...60 мин, движущейся со скоростью 0,15...0,5 м/с.

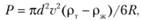

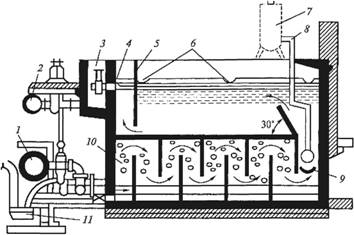

Рис. 7.5. Камеры хлопьеобразования вихревого (а) и зашламленного (б) типа, встроенные в горизонтальный отстойник:

1,9 – отвод осветленной и подача исходной воды; 2 – боковой водосборный кармам; 3 – лотки децентрализованного сбора осветленной воды в отстойнике; 4 – тонкослойные модули; 5 – зона осветления воды; 6 – дырчатая перегородка; 7 – лотки для сбора и отведения воды из камеры; 8 – камера хлопьеобразования; 10 – перфорированные короба для сбора и удаления осадка из отстойника; 11 – струенаправляющая перегородка; 12 – сброс осадка из отстойника; 13 – перфорированные водораспределительные трубы; 14 – затопленный водослив, отделяющий камеру от отстойника

Отстойники. Когда вода находится в покое или движется с небольшой скоростью, то находящиеся в ней взвешенные примеси, плотность которых больше плотности воды, под действием силы тяжести выпадают в осадок. На этом основано осветление воды методом осаждения, которое осуществляется в сооружениях, называемых отстойниками, при непрерывном движении воды с малой скоростью.

Рис. 7.6. Водоворотная камера хлопьеобразования, встроенная в вертикальный отстойник:

1,5 – подача исходной и отвод осветленной воды; 2 – кольцевой водосборный лоток; 3 – водоворотная камера хлопьеобразования; 4 – радиальные лотки; 6 – зона отстаивания; 7 – гаситель; 8 – зона накопления и уплотнения осадка; 9 – отражательный конус; 10 – сброс осадка

Осаждение взвешенных веществ происходит с различными скоростями и зависит от их формы, размеров, плотности, шероховатости поверхности частиц и температуры воды. Скорость осаждения (в мм/с) при температуре воды 10°С называют гидравлической крупностью частиц, с увеличением которых уменьшается время, необходимое для осветления воды до требуемых лимитов, т.е. уменьшается продолжительность пребывания воды в отстойнике.

Первоначально процесс отстаивания протекает с максимальной эффективностью. После осаждения наиболее плотных частиц взвеси процесс отстаивания замедляется. Дальнейшее увеличение продолжительности отстаивания воды ввиду незначительного дополнительного эффекта экономически не оправдано из-за увеличения габаритов и возрастания стоимости отстойника. Таким образом, для более глубокого осветления воды потребовалось бы затратить очень много времени, поэтому практически задаются определенной степенью осветления воды и исходя из нее определяют габариты отстойников.

Для предварительных расчетов гидравлическую крупность взвеси, задерживаемой отстойником, принимают: для цветных вод, содержащих взвешенные вещества в количестве до 50 мг/л, при коагулировании взвеси и = 0,35...0,45 мм/с; для мутных вод, содержащих взвешенные вещества в количестве более 250 мг/л, при коагулировании взвеси и = 0,5...0,6 мм/с; для мутных вод без обработки коагулянтом и = 0,12...0,15 мм/с.

При применении встроенных камер хлопьеобразования зашламленного типа указанные скорости следует увеличивать для мутных вод на 30 и для маломутных на 20%.

По направлению движения воды различают отстойники вертикальные, горизонтальные и радиальные.

В отстойниках различают зону осветления воды, где происходит осаждение взвеси, и зону накопления и уплотнения осадка.

Вертикальный отстойник имеет коническое или пирамидальное днище с углом наклона стенок к горизонтали 50...70°. В центральной части отстойника размещен железобетонный круглый стакан, используемый как водоворотная (или вихревая) камера хлопьеобразования. Обрабатываемая вода протекает через отстойник с очень небольшой скоростью (через зону осветления воды) и отводится кольцевым периферийным, а также радиальными желобами, устанавливаемыми при площади отстойника свыше 12 м2. В нижней части отстойника (зона накопления и уплотнения осадка) скапливается осадок, откуда его удаляют (без выключения или с отключением отстойника из работы) самотеком в водосток.

Для успешного осветления воды необходимо, чтобы скорость ее восходящего движения была меньше скорости осаждения частиц взвеси. Расчетную скорость восходящего движения воды находят на основании технологического анализа исходной воды или по данным работы отстойников, эксплуатируемых в аналогичных условиях.

При указанных данных следует принимать скорость V = 0,35...0,6 мм/с (нижний предел относится к воде цветностью более 50°, верхний – с минеральной взвесью).

Площадь отстойника определяют по формуле

где А0 – площадь отстойника без камеры хлопьеобразования, м2; А1 – площадь камеры хлопьеобразования, м2; α – коэффициент объемного использования отстойника, который зависит от конструктивных особенностей, влияющих на равномерность распределения воды по поперечному сечению отстойника. Коэффициент а рекомендуется принимать 1,3...1,5 при D/H = 1,0...1,5 (где D – диаметр, а Н – высота зоны осаждения в отстойнике); v – скорость восходящего движения воды, мм/с; q – производительность отстойника, м3/ч; t – продолжительность пребывания воды в камере хлопьеобразования, принимаемая равной 15...20 мин; Нк – высота камеры хлопьеобразования, принимаемая равной 0,9Н. Высоту зоны осаждения Я в зависимости от высотной схемы станции принимают 4...5 м.

В горизонтальном отстойнике обрабатываемая вода, поступающая через распределительный лоток или затопленный водослив, направляется при помощи струенаправляющей или дырчатой перегородки в объеме сооружения. Пройдя через отстойник, осветленная вода собирается с другой торцевой стороны лотком либо перфорированной трубой. В отстойнике различают две зоны: осветления (верхняя часть объема сооружения) и накопления и уплотнения осадка (нижняя часть сооружения).

Взвешенные частицы движутся вместе с потоком освеляемой воды, но направление и скорость их движения не совпадают. На взвешенные частицы ввиду их большой плотности действует бо́льшая сила тяжести, поэтому скорость движения какой-либо взвешенной частицы представляет собой равнодействующую горизонтальной скорости движения воды и вертикальной скорости осаждения взвешенной частицы u0 под действием силы тяжести. Действительная величина скорости осаждения взвешенных частиц отличается от скорости u0 из-за наличия взвешивающих вертикальных скоростей, обусловливаемых турбулентностью потока воды, поэтому в формулу для определения площади и длины отстойника вводят поправочный коэффициент β, учитывающий влияние взвешивающей составляющей скоростей:

где и0 – расчетная скорость осаждения взвеси в отстойнике, мм/с,

где uтаб – скорость осаждения взвеси в цилиндре в лабораторный условиях, мм/с; h0 = 2,5...3,5 м – глубина осадочной части отстойника; hлаб – высота слоя воды в цилиндре, мм; vср – средняя горизонтальная скорость движения воды в отстойнике, мм/с (vср = ku0); п = 0,2...0,5 – эмпирический коэффициент; k = 7,5...13,5 – поправочный коэффициент. Практически коэффициент β составляет от 1,3 до 3,5.

Длина отстойника (в м) будет равна

Отношение принимают не менее 10.

принимают не менее 10.

Общую ширину В отстойника (в м) находят по формуле

Обычно отстойник разбивают на ряд параллельно работающих коридоров шириной 3...9 м. Площадь отстойника (в м2) можно определить но формуле:

Дно отстойника устраивают с продольным уклоном к грязевому приямку не менее 0,01 и с поперечным уклоном 0,05 к грязевому лотку (или нескольким лоткам), поэтому зона накопления и уплотнения осадка в начале отстойника имеет бо́льшую глубину, чем в конце, причем объем первой трети этой зоны согласно эпюре распределения осадка должен составлять 60...70%. Приведенные выше расчетные формулы применимы в предположении, что скорость одинакова во всех точках поперечного сечения отстойника. Это достигается устройством дополнительных сопротивлений на пути движения воды в виде дырчатых перегородок или лотков при входе и выходе из отстойника. Дырчатые перегородки или перегородки с насадками хорошо себя зарекомендовали на практике. Для предотвращения разрушения хлопьев скорость движения воды в насадках или в отверстиях перегородок при входе в отстойник принимается 0,2...0,3 м/с, а в перегородках на выходе – 0,5 м/с. В верхней части перегородок высотой 0,5 м и в нижней части на 0,3...0,5 м выше верхней границы зоны накопления и уплотнения осадка отверстий не устраивают. Уменьшению влияния взвешивающих скоростей способствуют разделение отстойника на секции и децентрализованный отбор воды.

На практике, где это возможно, применяют двухэтажные отстойники, в которых рабочие коридоры размещены один над другим. Отстойники с параллельной работой коридоров имеют общие входные и выходные устройства.

Преимуществами этажных отстойников являются меньшая требуемая площадь застройки и меньшая строительная стоимость, чем для одноэтажных отстойников. Отстойники периодически очищают от накопившегося в них осадка. В последнее время для удаления осадка из отстойника без отключения его из работы стали применять гидравлические системы из перфорированных труб или коробов, укладываемых вдоль рабочих коридоров. За пределами отстойника подобная система заканчивается глухой трубой и задвижкой, при отключении которой осадок под действием гидростатического давления выдавливается в систему и транспортируется по ней в виде пульпы в водосток.

Разновидностью описанного устройства является система, состоящая из трубы, уложенной вдоль грязевого канала, снабженная донными клапанами, открываемыми по очереди, по мере надобности. Принцип работы аналогичен описанному.

На водоочистных комплексах применяют многоярусные (тонкослойные) горизонтальные отстойники длиной 2,5...3,5 м, с глубиной осаждения взвеси 3...5 см, с временем пребывания воды около 15 мин и скоростью ее движения до 10 м/ч.

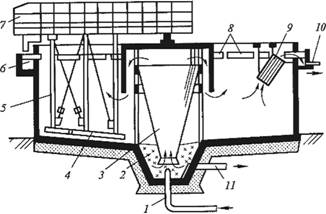

Радиальные отстойники (рис. 7.7) устраивают диаметром до 100 м и применяют для осветления больших масс воды, несущей значительное количество минеральной взвеси. Достоинство этих отстойников – механизированное удаление осадка без их отключений. Радиальные отстойники широко используют в системах оборотного водоснабжения на металлургических заводах.

В радиальный отстойник обрабатываемая вода подводится снизу в центр в водораспределительный стакан. Выходя из отверстий стакана, вода движется по отстойнику в радиальном направлении и поступает в кольцевой периферийный водосборный желоб. Кромку желоба рекомендуется устраивать гребенчатой, так как при прямолинейной кромке трудно обеспечить ее горизонтальность на всем протяжении, а следовательно, и равномерность поступления в желоб воды.

Удаление осадка осуществляется металлической, медленно вращающейся фермой со скребками, сдвигающими осадок к центру отстойника, откуда он непрерывно или периодически удаляется насосом или самотеком сбрасывается в водосток.

Рис. 7.7. Радиальный отстойник с рециркуляцией осадка и тонкослойными модулями:

1, 10 – подача исходной и отвод осветленной воды; 2 – осадкосборник; 3 – диффузор; 4 – скребки; 5 – вращающаяся ферма; 6 – кольцевой водосборный лоток; 7 – служебный мостик; 8 – водосливные окна; 9 – тонкослойные блоки; 11 – сброс осадка

Площадь радиального отстойника (в м2) находят по формуле

где q – расход, м 3/ч; А1 – площадь центральной распределительной зоны, м2.

Радиус отстойника

Гидроциклоны. Гидроциклоны (рис. 7.8) применяют для предварительного осветления воды поверхностных источников, обладающих высокой кратковременной мутностью. Работая в безреагентных схемах очистки воды, гидроциклоны успешно заменяют отстойники. В реагентных схемах их применяют для предварительного осветления воды перед контактными осветлителями в период паводков. Гидроциклоны могут быть напорными и открытыми.

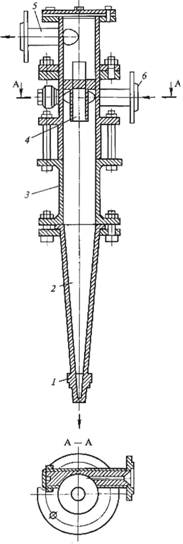

Рис. 7.8. Напорный одноярусный гидроциклон:

1 – сменная насадка для выпуска осадка; 2,3 – корпус; 4 – сливной патрубок с диафрагмой; 5,6 – отвод осветленной и подвод исходной воды

При одинаковой эффективности осветления воды производительность гидроциклона на единицу площади во много раз больше, чем у отстойника, при меньших габаритах и меньшей строительной стоимости.

Применение гидроциклонов для осветления воды имеет ряд технических преимуществ:

– возможность применения системы водоснабжения с одним подъемом воды;

– повышение качества обработки воды с возрастанием нагрузки, поэтому их можно проектировать без резерва на случай ремонта отдельных агрегатов;

– удаление отдельных примесей без помощи какого-либо специального устройства.

Осветление воды в гидроциклоне происходит под действием силы, которая определяется как разность величин центробежной силы для твердой и жидкой фаз, возникающей в результате интенсивного вращения массы воды при ее тангенциальном вводе в аппарат. Величину этой силы определяют по формуле

где d – эквивалентный диаметр частиц, см; v – скорость движения воды в питающем патрубке при входе в гидроциклон, см/с; ρт, ρж – плотность соответственно твердой и жидкой фаз, г/см3; R – расстояние от центра гидроциклона до оси входного отверстия, см.

Сущность работы гидроциклона заключается в следующем. Обрабатываемая вода подводится к гидроциклону под давлением 0,05...0,3 МПа со скоростью 4...15 м/с. Попадая внутрь корпуса гидроциклона, крупные примеси воды отжимаются центробежной силой к стенкам, а в центре собирается осветленная вода. Через диафрагму и сливной патрубок осветленная вода отводится в сборную камеру и дальше за пределы аппарата. При переработке мутных вод эффект задержания взвеси достигает 80%.

Расчет гидроциклонов заключается в следующем. По заданному проценту задержания взвеси определяют расчетную гидравлическую крупность взвеси, а затем по каталогам выпускаемых промышленностью аппаратов подбирают диаметр гидроциклона. После этого определяют производительность гидроциклона по осветленной воде по формуле

где α = 0,85...0,9 – коэффициент, учитывающий потерю части воды с осадком; А – площадь живого сечения питающего отверстия, м2; d – диаметр сливного патрубка; dп – диаметр круга, равновеликого площади питающего отверстия; АН – потеря напора в гидроциклоне, м.

Необходимое число гидроциклонов определяют как частное от деления расчетной производительности водоочистной установки на производительность одного аппарата.

В настоящее время отечественная промышленность производит гидроциклоны трех модефикаций: литой конструкции из белого чугуна (используется для осветления воды); футерованные базальтом; футерованные резиной. Гидроциклоны выпускают четырех типоразмеров с диаметром цилиндрической части 150, 250, 350 и 500 мм.

Гидроциклон диаметром 100 мм при давлении на входе 0,25 МПа имеет производительность 320 м3/сут. Он задерживает частицы примесей с гидравлической крупностью до 0,17 мм/с, а в горизонтальном отстойнике без коагуляции задерживаются частицы крупностью до 0,15 мм/с.

Осветлители воды с взвешенным слоем осадка. Процессы осветления и обесцвечивания воды протекают более эффективно при пропуске обрабатываемой воды, смешанной с коагулянтом, через слой ранее образовавшегося осадка (контактной среды), находящегося во взвешенном состоянии. Контактная среда имеет ряд положительных технологических свойств:

– большая развитая поверхность образующихся частиц, оказывающая благоприятное действие на процессы коагуляции, сорбции, агрезии и кристаллизации продуктов водообработки;

– равномерное распределение потоков обрабатываемой воды по сечению осветлителя, что оказывает благоприятное влияние на их гидравлический режим и параметры (гидравлический радиус, смоченный периметр и т.п.);

– способствует увеличению коэффициента объемного использования сооружения;

– обладая дренажными свойствами, гасит турбулентность потока;

– увеличивает угол равномерности выхода воды до 30 (вместо 8...12 в отстойниках);

– резко улучшает гидравлическую характеристику взвеси в результате укрупнения и уплотнения образующихся хлопьев. Так, скорость осаждения взвеси увеличивается в 2...3 раза по сравнению с таковой в отстойниках;

– повышение эффективности очистки воды (повышается прозрачность осветленной воды, уменьшается цветность и т.п.) по сравнению с отстойниками.

Таким образом в результате сорбции агрегативно неустойчивых примесей воды на поверхности хлопьев контактной среды, являющихся центрами коагуляции, процессы ее обработки значительно интенсифицируются. Впервые на эти особенности указал С. X. Лзерьер. Теоретическое обоснование процесса было дано В. Т. Турчиновичем и Е. Ф. Кургаевым, а E. Н. Тетеркиным было создано оригинальное водоочистное сооружение – суспензионный сепаратор (осветлитель со взвешенным осадком), реализующее указанный принцип обработки воды.

Учитывая, что процессы обработки воды в осветлителе протекают более эффективно, чем в отстойнике, габариты его получаются меньше, так как меньше время пребывания воды в сооружении. Кроме того, при применении осветлителей можно уменьшить дозу коагулянта. Указанные положительные качества способствовали широкому внедрению осветлителей в практику осветления, обезжелезивания, магнезиального обесфторивания и обескремнивания воды.

В отечественной практике применяют осветлители открытые и напорные; с вертикальным, поддонным и выносным осадкоуплотнителем; круглой и прямоугольной формы в плане.

Во всех современных отечественных конструкциях осветителей применяют принудительный отсос осадка из взвешенного слоя, который заключается в том, что вместе с осадком в осадкоуплотнитель отводится часть осветленной воды, поэтому уровень воды в осадкоуплотнителе на 2...3 см ниже, чем в осветлителе. Количество воды, направляемой при принудительном отсосе в осадкоуплотнитель, составляет 15...30% расчетного количества осветляемой воды и зависит от конструкции осветлителя.

Наличие принудительного отсоса осадка, применяемого в отечественных осветлителях, обеспечивает устойчивую их работу; эксплуатация их значительно проще и дешевле, чем зарубежных осветлителей с механическим оборудованием. Стоимость отечественных осветлителей коридорного типа значительно ниже стоимости осветлителей типа акселейтер.

Перед поступлением в осветлитель из воды необходимо удалить воздух, чтобы пузырьки его не взмучивали взвешенный осадок. Площадь воздухораспределителя принимают по скорости нисходящего движения в нем не более 5 см/с и времени пребывания не менее 1 мин. В том случае если конструкция смесителя обеспечивает воздухоотведение, а на пути движения воды от смесителя к осветлителю не происходит вторичного обогащения воздухом, то специальный воздухоотделитель не устраивают.

Примером осветления с вертикальным осадкоуплотнителем может служить осветлитель коридорного типа (рис. 7.9, а). Прямоугольный в плане, он состоит из двух рабочих отделений с пирамидальным днищем и расположенного между ними осадкоуплотнителя. Восходящая скорость в нижней части рабочих отделений значительно больше, чем в верхней, на уровне осадкоуплотнительных окоп, поэтому в пирамидальной части рабочего коридора обеспечиваются подъем и поддержание во взвешенном состоянии частиц взвеси с гидравлической крупностью в 6...8 раз больше, чем в верхней части.

Над каждым отверстием, расположенным по верхней образующей дырчатой распределительной грубы, установлен отражатель, способствующий равномерному распределению поступающей в осветлитель воды.

Осветлителем с вертикальным осадкоуплотнителем является осветлитель ЦНИИ-3 конструкции Е. Ф. Кургаева, широко применяемый в теплоэнергетике и хорошо зарекомендовавший себя на практике.

На рис. 7.9, б показан осветлитель ВНИИГС-2 с поддонным осадкоуплотнителем, который успешно работает на маломутных, цветных водах.

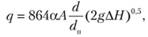

Рис. 7.9. Осветлитель со слоем взвешенного осадка коридорного типа с рециркуляцией осадка (а) и осветлитель ВНИИГС-2 с поддонным осадкоуплотнителем (б):

1 – слой уплотненного осадка; 2 – перфорированные трубы сбора осветленной воды; 3 – вертикальные осадкоуплотнители; 4 – водосборные желоба; 5 – рабочий коридор; 6' – зона осветления воды; 7 – шламоотводные окна; 8 – защитные козырьки; 9 – слой взвешенного осадка; 10 – водораспределительные трубы; 11 – трубы сбора и удаления осадка; 12 – сборный боковой карман; 13 – отвод воды из фильтра; 14 – рециркуляторы; 15 – подача воды; 16 – зона коагуляции и хлопьеобразования; 17 – отвод осветленной воды

Расчет осветлителя производят на два случая паводка: при максимальной мутности воды и максимальном расчетном расходе и при минимальной мутности воды или на зимний период при минимальном расходе воды. Параметры сооружения принимают наибольшие из указанных вариантов расчета

Площадь осветлителя коридорного типа или круглого с вертикальным осадкоуплотнителем определяется как сумма площадей зоны осветления и осадкоуплотнения:

где k – коэффициент распределения воды между зоной осветления и осадкоуплотнителем, т.е. коэффициент, показывающий, какая часть общего расхода воды проходит через зону осветления; q – расчетный расход воды, м3/ч; vз.о – расчетная скорость восходящего потока в зоне осветле́ния, мм/с; а – коэффициент, учитывающий снижение скорости восходящего потока воды в зоне отделения осадка в осадкоуплотнителе по сравнению со скоростью в зоне осветления (а = 0,5).

Значения k и vз.о определяют по табл. 7.1 в зависимости от содержания взвешенных веществ в воде, поступающей в осветлитель. Значения vз.о в таблице указаны при коагуляции взвеси сернокислым алюминием. При коагулировании хлорным железом или железным купоросом значения vз.о могут быть увеличены на 10%.

Таблица 7.1

Значения коэффициента распределения воды между зоной осветления и осадкоуплотнителем

|

ОГЛАВЛЕНИЕ взвешенных веществ в воде, поступающей в осветлитель, мг/л |

Расчетная скорость восходящего потока в зоне осветления, мм/с |

Коэффициент распределения k |

|

|

в зимний период |

в летний период |

||

|

10...100 |

0,5...0,6 |

0,7...0,8 |

0,7...0,8 |

|

100...400 |

0,6...0,8 |

0,8...1,0 |

0,8...0,7 |

|

400...1000 |

0,8...1,0 |

1,0...1,1 |

0,7...0,65 |

|

1000...1500 |

1,0...1,2 |

1,1...1,2 |

0,65...0,6 |

Площадь осадкоуплотнителя определяют исходя из наибольших расходов воды при соответствующей этому случаю наибольшей мутности обрабатываемой воды.

Площадь осветлителя с поддонным осадкоуплотнителем находят по формуле

где Ао.т – площадь поперечного сечения осадкоотводящих труб, м2; vо.т – скорость восходящего движения осадка с водой в трубах, мм/с (40...60 мм/с).

Зная Аосв, можно найти диаметр круглых осветлителей или, задавшись шириной коридора, – длину осветлителей прямоугольной формы.

Для кондиционирования маломутных цветных вод применяют флотаторы (рис. 7.10). В процессе флотации примеси выделяются в пену, периодически удаляемую из аппарата.

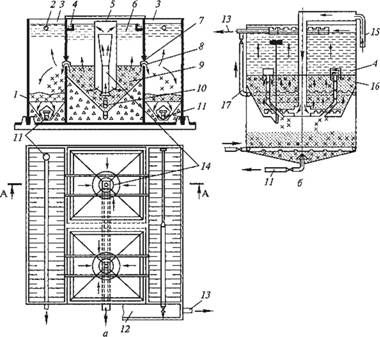

Рис. 7.10. Флотатор, совмещенный с камерой хлопьеобразования:

1 – подача исходной воды; 2 – отвод обработанной воды; 3 – сборный канал; 4 – окна для отвода воды; 5 – струенаправляющая перегородка; 6 – лотки для сбора пены; 7 – напорный резервуар; 8 – подача водовоздушной смеси; 9 – отражатель; 10 – камера хлопьеобразования; 11 – водосток