Шлицевые соединения

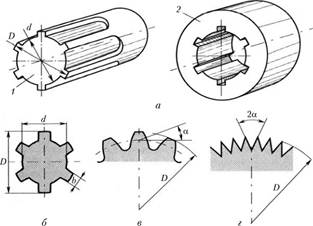

Шлицевые соединения образуются зубьями (выступами) на валу 1 и шлицами (впадинами) в ступице детали 2 (рис. 4.86, а).

Преимущества шлицевых соединений по сравнению со шпоночными: шлицевые соединения передают бо́льшие моменты; обеспечивают лучшее центрирование деталей на валу; имеют более высокую прочность вала вследствие мень-

Рис. 4.86

шей концентрации напряжений; детали обладают полной взаимозаменяемостью.

Недостатки: более высокая стоимость изготовления.

Применение: в ответственных высоконагруженных механизмах в условиях массового производства.

По форме зуба в поперечном сечении шлицы подразделяются на прямобочные (рис. 4.86,6), эвольвентные (рис. 4.86, о) и треугольные (рис. 4.86, г). Размеры прямобочных и эвольвентных шлицев установлены ГОСТом. Треугольные шлицы применяют редко, в основном в малонагруженных кинематических механизмах, и изготавливают по отраслевым стандартам.

Прямобочные шлицевые соединения. Их применяют для валов диаметром 14–125 мм. Стандартом предусмотрены шлицы легкой, средней и тяжелой серий. При одном и том же внутреннем диаметре вала d возрастает наружный диаметр D и увеличивается число зубьев z, в связи с чем шлицы средней и тяжелой серий имеют большую нагрузоч-

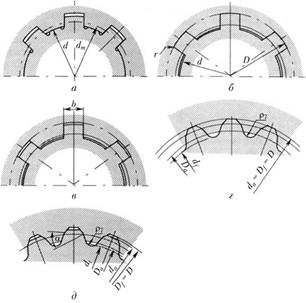

Рис. 4.87

ную способность. Центрирование деталей на валу может быть осуществлено по внутреннему d (рис. 4.87, а) и наружному D (рис. 4.87, 6) диаметрам или по боковым граням (рис. 4.87, в). Выбор типа центрирования зависит от поверхностной твердости вала и ступицы, а также условий работы механизма. Центрирование по диаметрам обеспечивает более точную соосность вала и ступицы детали. При твердости менее 350 НВ центрирование осуществляется по наружному диаметру D, который шлифуют, а пазы в ступице получают протягиванием. Центрирование по внутреннему диаметру d делают при твердости более 350 НВ. При этом внутренний диаметр ступицы и пазы на валу после термообработки шлифуют. Рекомендуемые посадки при центрировании по диаметрам – H7/f7 для подвижных и H7/js6 для неподвижных соединений. Центрирование по боковым граням обеспечивает более равномерное распределение нагрузки по зубьям и применяется при передаче больших моментов в реверсивных передачах, но при отсутствии высоких требований к точности центрирования, а также при жестких требованиях к мертвому ходу механизма.

В обозначение прямобочного шлицевого соединения входят число зубьев г, внутренний диаметр d, наружный диаметр D, ширина зуба/λ На первое место ставится буква, обозначающая поверхность центрирования (D, d или b). Например: D – 6х23Н 12/а 11 х 26Н7/17 X 6Π9/Ι8 обозначают шлицы с z = 6, d = 23, D = 26, b = 6 и центрированием по D.

В обозначении отверстия втулки и вала вместо посадки указываются только предельные отклонения на соответствующий размер. Обозначение вала этого соединения имеет вид D – 6X23al 1 X26f7x6f8, а обозначение втулки D – 6Х23Н12Х26Н7Д7Х6П9.

Эвольвентные шлицевые соединения. Эти соединения применяют для валов диаметром 4–500 мм, с модулем т = 0,5÷10 мм и числом зубьев z = 6-^82. По сравнению с прямобочными они имеют меньшую концентрацию напряжений и отличаются высокой технологичностью.

Эффективный коэффициент концентрации напряжений при кручении kτ в 1,5 раза ниже, чем у прямобочных, а при изгибе примерно одинаков. Кроме того, напряжения смятия в них ниже вследствие большего числа зубьев и соответственно выше нагрузочная способность. В отличие от зубьев зубчатых колес угол профиля зуба эвольвентного шлицевого соединения увеличен до α = 30°, a высота зуба уменьшена (h = т). Стандартным является наружный диаметр D.

Поскольку шлифование эвольвентных шлицев невозможно, их применяют при твердости ступицы HRC < 40. Центрирование осуществляется по наружному диаметру D (рис. 4.87, г) или по боковым граням (рис. 4.87, д). При центрировании по D рекомендуемыми посадками являются: Н7/пб, H7/js6, H7/h6 – для неподвижных соединений; H7/g6, Н7f6 – для подвижных соединений. Для сопряжения зуба вала и впадины ступицы принята система отверстия. Поля допусков обозначаются в виде числа, показывающего степень точности, за которым следует буква, указывающая основное отклонение. При центрировании по боковым граням посадки могут быть с натягом, переходные или с зазором типа 7Н/9г, 7Н/8р, 7Н/7п, 7H/8k, 7H/7h, 9H/9h, 9H/9g, 9H/8f. В обозначение эвольвентиого шлицевого соединения входят номинальный диаметр D модуль зацепления m, посадка центрирующего элемента и номер стандарта: например, 15×l×7H/7n (ГОСТ 6033–88) обозначает эвольвентное шлицевое соединение с D= 15 мм, от = 1 мм с центрированием по боковым поверхностям зубьев. При центрировании по наружному диаметру обозначение шлицевого соединения имеет вид 15×H7/h6×1 (ГОСТ 6033-88).

Конструирование шлицевых соединений. При конструировании шлицевых соединений размеры их назначают по ГОСТу в зависимости от диаметра вала. Длину шлицев в соединении принимают не более 1,5D так как в противном случае возрастают неравномерность распределения нагрузки по длине шлицев и трудоемкость их изготовления.

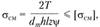

Расчет шлицев на смятие проводится как проверочный:

где  – средний диаметр соединения; h – высота поверхностей контакта зубьев; l – длина шлицев;

– средний диаметр соединения; h – высота поверхностей контакта зубьев; l – длина шлицев;  – коэффициент, учитывающий неравномерное распределение нагрузки между зубьями.

– коэффициент, учитывающий неравномерное распределение нагрузки между зубьями.

Для прямобочных шлицев  ; для эвольвентных шлицев

; для эвольвентных шлицев  .

.

Значение допускаемых напряжений на смятие зависит от условий работы и твердости поверхности шлицев. В неподвижных соединениях  МПа. Нижнее значение выбирают для шлицев с HВ < 350 и тяжелых условий работы (знакопеременная нагрузка с ударами), верхнее – для шлицев с HRC > 40 в нереверсивных механизмах.

МПа. Нижнее значение выбирают для шлицев с HВ < 350 и тяжелых условий работы (знакопеременная нагрузка с ударами), верхнее – для шлицев с HRC > 40 в нереверсивных механизмах.