Плазменная обработка

Метод основан на воздействии на материал заготовки низкотемпературной плазмы (Т= 3000÷50 000 К), в результате чего в нем возникают изменения химического состава, структуры и физического состояния (размеров и формы).

Плазма представляет собой ионизированный газ, который образуется из электронов, положительно заряженных ионов, нейтральных и возбужденных атомов и молекул.

Она может быть получена изотермическим и газообразным способами. Первый заключается в нагреве газа до высоких температур, при которых происходит его ионизация за счет увеличения числа упругих столкновений атомов и молекул с образованием электронов и положительных ионов. При температуре 5000 К заканчивается диссоциация молекул на атомы и начинается процесс перехода газа в плазменное состояние, так как происходит разрушение внешних электронных оболочек атомов, которые превращаются в положительные ионы, а освободившиеся электроны, сталкиваясь с другими атомами, ионизируют их, увеличивая число ионов. Взаимодействия отдельных элементарных частиц можно рассматривать как упругие столкновения, при которых выделяется кинетическая энергия, обусловливающая нагрев газа. Растет число упругих столкновений, вызывающих повышение температуры газа, которая, в свою очередь, определяет степень его ионизации. Этот процесс происходит лавинообразно. При температуре в несколько десятков тысяч градусов весь газ в определенном объеме ее воздействия превращается в плазму, где в основном существуют только положительные ионы и электроны.

На практике в качестве источника теплоты, обеспечивающего указанные температуры в довольно короткие промежутки времени, используют электрические дуги. Температура газа в столбе дуги при атмосферном давлении равна 5000–6000 К и повышается по мере увеличения давления газа. Экспериментально доказано существование электрических дуг с температурой столба выше 50 000 К, где степень ионизации газа достигает 100%. Высокая температура, сконцентрированная на малой площади, делает электрический дуговой разряд источником тепловой энергии. При плазменной обработке металлов используют так называемые сжатые дуги (плазменные). В них столб дуги обжат плазмо- образующим газом в формообразующем сопле специального плазмотрона, где происходит интенсивное плазмообразование, т.е. получение высоких температур (25 000–50 000 К) за несколько секунд.

Плазмотроны служат для создания стабильной плазменной дуги и имеют различные конструктивные исполнения, хотя по способу образования плазмы отличаются незначительно. Во всех конструкциях присутствуют электродный узел, как правило, – катод, и узел, формирующий плазменный столб дуги (формирующее сопло). Оба узла имеют принудительное охлаждение. В зависимости от давления, подаваемого через сопло, плазмообразующий газ одновременно выполняет функции плазмообразования, обжатия дуги и защиты сопла от высоких температур плазмы путем создания неионизированной холодной прослойки между столбом дуги и его стенками. Температура плазменной дуги регулируется диаметром сопла и количеством подаваемого через него газа. Чем меньше диаметр и больше расход, тем больше температура дуги (диаметр сопел обычно колеблется от 0,6 до 10 мм).

В качестве электродов используют водоохлаждаемые вставки в медь вольфрама, циркония, гафния. Наибольшей стойкостью в инертных газах, а также в присутствии водорода и азота обладают катоды из вольфрама с добавками лантана или итрия, работающие в режиме термоэлектронной эмиссии. Использование окислительных газов (воздух, кислород, углекислый газ), обладающих значительным теплоОГЛАВЛЕНИЕм, требует наличия гафния или циркония. Плазмообразующий газ в основном выбирают в зависимости от технологических условий, качества, стоимости, теплосодержания и температуры. Так, для сварки и наплавки используют аргон, также применяют углекислый газ (для сталей), азот (для меди) или смеси этих газов; для плазменной резки – воздух, кислород и водяной пар.

Плазменная дуга возбуждается в плазмотронах с помощью осциллятора, создающего высокочастотный искровой разряд между электродом и соплом, который обеспечивает начальную ионизацию газового потока в течение короткого промежутка времени.

Для резки, сварки, наплавки предпочтение отдают дугам прямого действия, для напыления или нанесения покрытий используют косвенные дуги. На рис. 12.18 показан момент плазменной резки, на рис. 12.19 – общий вид установки.

Рис. 12.18. Плазменная резка

Рис. 12.19. Установка для плазменной резки

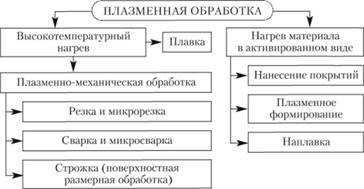

Классификация технологических процессов плазменной обработки приведена на схеме рис. 12.20.

Рис. 12.20. Классификация методов плазменной обработки

Особым видом плазменной обработки является ионная технология, основанная на воздействии на материал пучков ионов, ускоренных до энергии в несколько МэВ.

Ультразвуковая обработка

Метод основан на воздействии на заготовку, обрабатывающий инструмент или технологическую среду, в которой ведется обработка, механических колебаний с частотой свыше 16 кГц и амплитудой ~15–30 мкм, передающих в рабочую зону энергию, необходимую либо для непосредственного выполнения технологических операций, либо для интенсификации операций, выполняемых другими методами. При распространении ультразвуковой волны происходит перенос энергии без переноса вещества, так как каждая материальная точка колеблется относительно своего фиксированного положения равновесия. Важной особенностью ультразвука, определившей его широкое применение в различных областях техники, является возможность получения направленного, хорошо сфокусированного излучения высокой интенсивности. Кроме того, при прохождении ультразвуковых колебаний в среде возникают специфические эффекты, которые широко используются для технологических целей. Основной частью установок, используемых при механической обработке и сборке, является ультразвуковая колебательная система, состоящая из преобразователя, трансформатора (концентратора) колебаний, а также формообразующего инструмента или деталей соединения (рис. 12.21).

Рис. 12.21. Малогабаритный станок для ультразвуковой обработки керамических материалов:

1 – ультразвуковой генератор; 2 – ультразвуковой блок; 3 – насосное оборудование; 4 – емкость с охлаждающей водой

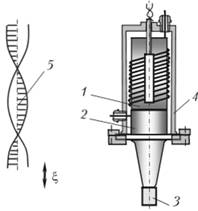

Принципиальная схема устройства для ультразвуковой механической обработки и сборки показана на рис. 12.22.

Рис. 12.22. Схема устройства для обработки и сборки:

1 – магнитострикционный преобразователь; 2 – трансформатор; 3 – инструмент (деталь); 4 – корпус устройства; 5 – тангенциальные колебания трансформатора с частотой ξ

Ультразвуковое резание можно проводить как лезвийным инструментом (с фиксированным расположением режущих лезвий определенной геометрии), так и свободными абразивными зернами, имеющими различные геометрические параметры. Качество обработки свободным абразивом зависит, прежде всего, от состава абразивной суспензии. Обычно она состоит из 20–40% абразивного порошка, 1–2% ингибитора коррозии, остальное – вода. Ультразвуковые колебания также успешно применяются для интенсификации различных операций. На практике часто используют операции ультразвуковой очистки. Они подразделяются на самостоятельные (очистка деталей и заготовок от загрязнений) и вспомогательные (например, очистка абразивного круга от засаливания). Кроме того, существуют много разновидностей комбинированных методов.