Области применения различных материалов

В таких отраслях машиностроения, как станкостроение и ряд других, для изготовления значительной доли деталей различных изделий, в первую очередь станков, оборудования, используют черные металлы – стали и чугуны. В то же время в таких отраслях промышленности, как электротехническая, авиационная, ракетно-космическая, судостроительная, химическое машиностроение, и в некоторых других широкое применение нашли цветные металлы и их сплавы, композиционные и порошковые материалы.

Рассмотрим вкратце области применения различных материалов.

Чугуны обладают приемлемой прочностью, умеренной пластичностью и хорошими антифрикционными свойствами. Широко применяются для изготовления отливок корпусных деталей. Из отливок из высокопрочного чугуна производят коленчатые валы, детали прокатных станов, корпусы насосов и т.п. Ковкий чугун используют для изготовления тонкостенных деталей, картеров редукторов, фланцев, муфт и т.п.

Стали являются основными конструкционными материалами машиностроения. Из простых углеродистых сталей изготовляют рядовой прокат – балки, швеллеры, уголки, прутки, а также листы, трубы и поковки. Качественные низкоуглеродистые стали используют для ответственных сварных конструкций и деталей изделий, упрочняемых цементацией. Среднеуглеродистые стали применяют для изготовления небольших деталей или деталей, не требующих сквозной прокаливаемости при термообработке.

Стали с высоким ОГЛАВЛЕНИЕм углерода (0,6–0,85% С) обладают повышенной прочностью, износостойкостью и упругими свойствами. Их применяют после термообработки для деталей, работающих в условиях трения при наличии высоких статических, вибрационных нагрузок (пружин и рессор, шпинделей, прокатных валков и т.п.).

Легированные стали широко применяют для тяжело-нагруженных элементов конструкций машиностроительных изделий. Термическая обработка существенно улучшает их конструктивно-технологические свойства.

Низколегированные стали в виде листов сортового и фасонного проката широко используют для сварных конструкций. Применение термически обработанных профилей и листов из низколегированных сталей взамен углеродистых позволяет сэкономить до 15–50% металла.

Высокопрочные среднелегированные стали используют для высоконагруженных деталей. Так, хромансили (ЗОХГС, 30ХГСН2А) применяют для изготовления цилиндров, балок, работающих на срез шпилек и осей, групповых болтов, нагруженных осевой силой; сталь 40ХСН2МА – для высоконагруженных деталей, не имеющих значительных концентраторов напряжения, и т.д.

Высокопрочные, высоколегированные стали обладают уникальным комплексом свойств: высокой прочностью при достаточной пластичности и вязкости, высоким сопротивлением малым пластическим деформациям, хрупкому и усталостному разрушению в сочетании с хладостойкостью, теплостойкостью, коррозионной стойкостью и размерной стабильностью. Их используют для высоконагруженных деталей, эксплуатируемых при экстремальных температурах, в агрессивных средах и т.п.

Цветные сплавы обладают разнообразными физико-химическими свойствами, что и определяет их широкое применение для изготовления подшипников (бронзы, баббиты), деталей тормозов и теплозащитных экранов (бериллиевые сплавы), коррозионно-стойких, вибростойких, сверхлегких и других конструкций. Особенно широкое распространение получили алюминиевые, магниевые и титановые сплавы.

Титан – прочный, легкий, гибкий металл, имеющий самый большой показатель отношения предела прочности к плотности из всех конструкционных металлических материалов. Он обладает высоким сопротивлением коррозии и эрозии, усталостной прочностью при высоких температурах, хорошей свариваемостью и хладостойкостью, малым коэффициентом линейного расширения. Благодаря этим качествам конструкции из титановых сплавов могут работать в любых природных условиях без ограничения ресурса. Используются они преимущественно в ракетостроении, авиации и химической промышленности (рис. 3.6).

Рис. 3.6. Детали из титанового сплава

Алюминий. Высокая коррозионная стойкость алюминиевых сплавов, значительно превосходящая коррозионную стойкость конструкционной стали, позволяет увеличить срок эксплуатации газо- и нефтедобывающего оборудования, работающего в агрессивных средах, поэтому применение их для изготовления труб и деталей буровых установок, емкостей для храпения и перевозки нефти весьма перспективно. Особенно перспективны сплавы на основе алюминия при использовании в конструкциях, предназначенных для эксплуатации в условиях Севера. Являясь металлами с гранецентрированной решеткой, алюминиевые сплавы не только не подвержены низкотемпературному охрупчиванию, но обладают повышенными (на 20%) прочностью и пластичностью при снижении температуры среды до минус 100°С. Пример корпусной детали из алюминия приведен на рис. 3.7.

Рис. 3.7. Алюминиевая корпусная деталь

Магний. Сплавы на основе магния являются важными конструкционными материалами в автомобильной и авиационной промышленности (рис. 3.8) благодаря легкости и прочности.

Рис. 3.8. Магниевая литьевая заготовка для редуктора вертолета

Коррозионностойкие и высокопластичные магниевые сплавы, полученные способом литья под давлением, обеспечивают высокое качество таких автомобильных деталей, как крышка головки блока цилиндров, картер коробки передач, картер сцепления и др., и упрощают технологию изготовления.

Особое место в машиностроении занимают так называемые металлокерамические твердые сплавы, применяемые для оснащения режущего и мерительного инструмента. Получают их способами порошковой металлургии. Высокую твердость им придают карбиды вольфрама, титана, тантала, а хорошую вязкость – связующий металл кобальт.

Пластмассы применяют для изготовления несиловых деталей автомобилей, корпусов насосов и т.п. (рис. 3.9).

Рис. 3.9. Примеры выполнения деталей из пластмассы

Из фторопласта и композиций па его основе изготовляют детали, химическую аппаратуру, емкости, мембраны и диафрагмы, клапаны и трубопроводы, прокладки и уплотнительные устройства, колонны и подшипники, транспортерные ленты и многое другое (рис. 3.10).

Рис. 3.10. Детали, полученные из фторопластов

В машиностроении фторопласт используется в узлах трения механизмов в качестве опор и подшипников скольжения, подвижных уплотнителей – поршневых колец, манжет и т.п. Использование его в узлах трения повышает надежность и долговечность механизмов, обеспечивает стабильную эксплуатацию в условиях агрессивных сред, глубокого вакуума и криогенных температур.

Детали из поликарбоната химически стойки к растворам солей, разбавленным кислотам и щелочам. В целом применение пластмасс в машиностроении способствует снижению массы изделий и их себестоимости, повышению долговечности, сокращению трудоемкости их изготовления, совершенствованию конструкций, значительной экономии черных и цветных металлов в процессе производства. Кроме того, пластмассы применяют также для технологической оснастки: штампов, литейных моделей и т.п.

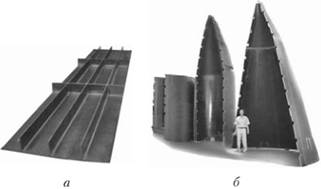

Особенно ценными свойствами обладают композиционные материалы. Области их применения неограниченны: в авиации для высоконагруженных деталей самолетов, например обшивки, лонжеронов, нервюр, панелей (рис. 3.11,а), и двигателей (лопаток компрессора и турбины и т.д.); в космической технике – для узлов силовых конструкций аппаратов, подвергающихся нагреву, элементов жесткости панелей; в ракетной технике – для корпусов двигателей, обтекателей (рис. 3.11, б) и др. В автомобилестроении КМ используют для облегчения кузовов, рессор, рам, при изготовлении панелей кузовов, бамперов, газовых баллонов высокого давления (рис. 3.12) и т.д.

Рис. 3.11. Внешний вид углепластиковых изделий:

а – панели для высоконагруженных несущих поверхностей самолета; б – обтекатели для ракетоносителей

Рис. 3.12. Внешний вид экспериментальных баллонов давления, выполненных из плетеных стеклопластиковых композитов

В горной промышленности из них изготовляют буровой инструмент, детали комбайнов и т.д.; в гражданском строительстве – пролеты мостов, элементы сборных конструкций высотных сооружений; в химической промышленности – емкости, трубопроводы, арматуру (рис. 3.13).

Рис. 3.13. Элементы конструкций для химической промышленности из стеклопластика

Применение композиционных материалов обеспечивает новый качественный скачок в увеличении мощности двигателей, энергетических и транспортных установок, уменьшении массы машин и приборов.

Углепластики (армирующий компонент – углеродные волокна) отличаются высоким статическим и динамическим сопротивлением усталости. Они химически- и водостойки; используются в судо-, автомобиле-, авиастроении и ракетной технике (см. рис. 3.11), химическом машиностроении.

Бороволокниты (армирующий элемент – волокна бора) отличаются высокой прочностью и твердостью, низкой ползучестью, теплопроводностью, стойки к воздействию радиации, воды, органических растворителей и топлив; применяются в авиационной и космической технике.

Спеченные материалы на основе порошков железа и меди используют для фрикционных изделий (дисков, сегментов), которые применяют в тормозных узлах и узлах сцепления в самолете-, автомобилестроении и т.д. Фрикционные изделия должны иметь высокий коэффициент трения, достаточную механическую прочность и хорошее сопротивление износу. Для повышения коэффициента трения в состав материалов вводят карбиды кремния, бора, тугоплавкие оксиды и т.д.

Компонентами твердого смазочного материала служат графит, свинец, сульфиды и др.

Все больше порошковая металлургия применяется для изготовления специальных сплавов: жаропрочных на никелевой основе, дисперсионно-упрочненных на основе Ni, Ti и Сr.

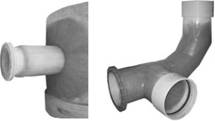

Методом порошковой металлургии получают различные минералокерамические материалы на основе оксидов, нитридов и карбидов W, Мо и Zr. Например, из реакционно-спеченного карбида кремния изготовляют износостойкую керамику: кольца, втулки, опоры, подшипники и другие пары трения, которую используют для погружных центробежных и роторно-вихревых насосов; запорную арматуру – для газо- и нефтедобывающей промышленности; керамические уплотнения и клапаны в насосах – для перекачки агрессивных и абразивосодержащих жидкостей; сопла из оксида алюминия – для гидроабразивной обработки (рис. 3.14).

Рис. 3.14. Детали, полученные из минералокерамики

Методом порошковой металлургии изготовляют алмазно-металлические материалы, характеризующиеся высокими режущими свойствами. В качестве связующего для алмазных порошков применяют металлические порошки (медные, никелевые и др.). Наибольшей твердостью характеризуются материалы из карбидов бора (эльбор).

Все более широкое применение получают компактные материалы (1–3% пористости) из порошков углеродистой и легированной стали, бронз, латуней, сплавов алюминия и титана для изготовления всевозможных шестерен, кулачков, кранов, корпусов подшипников, деталей автоматических передач и других деталей машин.

Порошковая металлургия позволяет увеличить коэффициент использования материалов и повысить производительность труда.

Экономическая эффективность достигается благодаря сокращению или полному исключению механической обработки. Вследствие высокой стоимости пресс-форм изготовление деталей методами порошковой металлургии эффективно только в массовом производстве.

Применение порошковых материалов рекомендуется при изготовлении деталей простой симметричной формы (цилиндрические, конические, зубчатые шестерни), малых масс и размеров. Конструктивные формы детали не должны содержать отверстий под углом к оси заготовки, выемок, внутренних полостей и выступов. Конструкция и форма должны позволять равномерно заполнять полость пресс-формы порошками, обеспечивать их уплотнение, распределение напряжений и температуры при прессовании и удалении изделия из пресс-формы.

Изделия на основе углерода широко используются в промышленности. Материалы подразделяют на углеродные (обожженные) и графитированные (искусственные графиты). Графитированный материал (рис. 3.15) имеет высокую теплопроводность, низкий коэффициент теплового расширения, небольшую плотность, хорошую механическую прочность, высокую температуру сублимации.

Рис. 3.15. Образец графитированного материала

Искусственный графит обладает хорошей химической стойкостью во многих агрессивных средах, а также самосмазывающей способностью. Он не смачивается расплавленными шлаками и многими металлами. Графит легко поддается механической обработке, что позволяет вытачивать из него сложные фасонные детали.

Его используют для изготовления различных изделий: в металлургической промышленности – литейных кокилей, плавильных тиглей (рис. 3.16), воронок и желобов для разливки металлов, контейнеров (лодочеке, тиглей) для получения полупроводниковых материалов; в машиностроении – подшипников, колец трения, торцовых и поршневых уплотнений, подпятников.

Рис. 3.16. Литейные формы из графита

Из антифрикционных материалов на основе углерода (рис. 3.17) изготовляют детали узлов трения машин, приборов и агрегатов, работающих без смазки в агрессивных средах, при высоких скоростях, как при низких, так и высоких температурах, а также втулки, кольца торцовых и секционных уплотнений, направляющие и т.д.

Рис. 3.17. Изделия из углеродного антифрикционного материала

Благодаря сочетанию химической стойкости с хорошей теплопроводностью графит служит ценным и даже незаменимым материалом для теплообменной аппаратуры для агрессивных жидкостей. Из него изготовляют нагреватели, конденсаторы, испарители, холодильники и т.д.

Широко применяют углеграфитовые детали для химической аппаратуры: форсунки и сопла для впрыскивания и распыления жидкостей; угольные инжекторы для испарения разных веществ в вакууме; пробковые краны, детали насосов и трубопроводов, фитинги, кольца Рашига для насадок в конденсационных и испарительных колоннах и башнях, в частности для производств, работающих с плавиковой кислотой.

Уникальным свойством искусственного графита является увеличение всех видов механической прочности с повышением температуры до 2900 К.

В машиностроении применяют самые разнообразные по функциональному назначению резинотехнические изделия: ремни – для передачи крутящего момента с одного вала на другой; шланги и напорные рукава – для транспортировки жидкостей и газов или передачи на исполнительный механизм давления; сальники, манжеты, прокладочные кольца и уплотнители – для уплотнения подвижных и неподвижных соединений; муфты, амортизаторы – для гашения динамических нагрузок; транспортерные ленты – для оснащения погрузочно-разгрузочных устройств и т.д. Внешний вид некоторых деталей приведен на рис. 3.18.

Рис. 3.18. Резинотехнические изделия:

а – сальники; б – манжета; в – пыльники; г – шланги; д – шестерня; е – сайлен-блок; ж – покрышка

В изделиях машиностроения наряду с основными конструкционными материалами используют вспомогательные материалы. К ним относят кожу, войлок, паронит, картон, фанеру и т.п. Они предназначены в основном для выполнения вспомогательных функций, например для герметизации, уменьшения теплопотерь, фильтрации газа. Некоторые вспомогательные материалы используют для удобства сборки, монтажа, перевозки, хранения. Например, изготовленные изделия, не предназначенные для эксплуатации на открытом воздухе, перед отправкой к потребителю, как правило, защищают пленкой, водостойкой бумагой, а наружные поверхности покрывают специальными смазками. Для хранения и транспортировки изготовленных изделий предусматривается помещение их в тару.