Чугуны с графитом

Чугуны с графитом – чугуны, в которых углерод полностью или частично находится в свободном состоянии в виде графита. Графитизация в таких чугунах обеспечивается раскислением и легированием кремнием, медленным охлаждением отливки (толстостенных отливок большой массы) либо в результате специальной термической обработки.

В зависимости от формы графитовых включений чугуны подразделяются на серые, высокопрочные, ковкие и вермикулярные. Микроструктура этих чугунов состоит из металлической основы и графитных включений. Изменяя концентрацию углерода, кремния и марганца в чугуне, а также скорость охлаждения отливки, можно регулировать степень графитизации чугуна и получать различную структуру его металлической основы. Графитизация является диффузионным процессом, т.е. она протекает тем полнее, чем выше температура и больше время выдержки при высокой температуре, т.е. она зависит от скорости охлаждения и реализуется полностью только при очень медленном охлаждении. Чем больше масса и толщина стенки отливки, тем меньше скорость охлаждения и полнее протекает процесс графитизации. Отливка с тонкой стенкой (с небольшой массой) охлаждается быстро, и графитизация не произойдет.

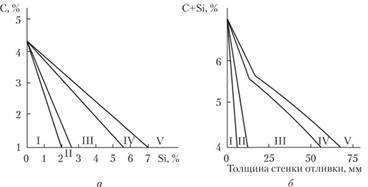

На рис. 7.1 приведены структурные диаграммы чугунов. Они позволяют оценить влияние на степень графитизации суммарного количества углерода и кремния и толщину стенки охлаждаемой отливки, определяющей скорость ее охлаждения.

При низкой концентрации углерода (до 2,5...3%) и кремния (менее 1,8%), а также небольшой толщины стенки отливки (до 10...12 мм) графитизация не идет. Это имеет место в зоне I, соответствующей белому доэвтектическому чугуну, имеющему структуру перлит + вторичный цементит + ледебурит; весь углерод здесь связан в цементите.

При малой степени графитизации в структуре присутствует небольшое количество графита, перлит и сохраня-

Рис. 7.1. Структурные диаграммы чугунов, показывающие структуру в отливках в зависимости:

а – от химического состава (ОГЛАВЛЕНИЕ углерода и кремния) при толщине стенки 50 мм; б – толщины стенки отливки и суммарного содержания углерода и кремния; I – белый чугун; II – половинчатый чугун; III – перлитный; IV – ферритно-перлитный; V – ферритный

ется ледебурит. Такой чугун называется половинчатым (зона II).

Повышение степени графитизации последовательно приводит к получению следующих структур металлической основы:

– перлита (П), в котором 0,8% углерода находится в связанном состоянии, т.е. в цементите (зона III);

– феррита и перлита (Ф + П), соотношение между которыми зависит от степени распада эвтектоидного цементита; количество связанного в цементите углерода находится в таких чугунах в пределах 0,1...0,7% (зона IV);

– феррита (Ф), образующегося, если графитизация проходит полностью и весь углерод находится в виде графита (зона V).

Таким образом, металлическая основа чугунов аналогична структурам технического железа (Ф), доэвтектоидной (Ф + П) или эвтектоидной (П) сталей. В металлической основе располагаются графитные включения, что и определяет специфические свойства чугунов.

Перлит, как указывалось раньше, имеет более высокие значения твердости и прочности, чем феррит. Поэтому меньшей прочностью обладают чугуны на ферритной основе; с появлением в металлической основе перлита она возрастает. Наибольшую прочность имеют перлитные чугуны.

Влияние металлической основы на некоторые свойства чугунов с графитом является определяющим. Так, твердость чугунов и предел прочности при сжатии зависят в основном от металлической основы и мало отличаются от этих свойств сталей (табл. 7.1).

Таблица 7.1

Влияние металлической основы на твердость чугунов с графитом

|

Металлическая основа |

Феррит |

Феррит + перлит |

Перлит |

|

Твердость, НВ |

- 150 |

170...200 |

- 200...250 |

Вместе с тем прочность при растяжении (σΒ) и изгибе (σΗ3Γ), а также пластичность (относительное удлинение 8) во многом зависят от формы, количества, размеров и характера распределения графитных включений.