Лекция 6. Анализ материальных ресурсов

Важным условием выполнения планов по производству продукции, снижению ее себестоимости, увеличению прибыли, рентабельности является полное и своевременное обеспечение предприятия сырьем и материалами необходимого ассортимента и качества. Растущие потребности предприятия в материальных ресурсах могут быть удовлетворены экстенсивным путем, т.е. за счет приобретения или изготовления большего количества материалов, или интенсивным - с помощью более экономного использования имеющихся запасов в процессе производства продукции. Первое направление ведет к росту удельных материальных затрат на единицу продукции, хотя себестоимость может снизиться из-за увеличения объема производства и снижения доли постоянных затрат. Второе направление обеспечивает сокращение удельных материальных затрат и снижение себестоимости единицы продукции.

Задачами анализа обеспеченности и использования материальных ресурсов являются:

1) оценка реальности, качества планов материально-технического снабжения, степени их выполнения;

2) оценка степени обеспеченности предприятия материальными ресурсами;

3) определение эффективности использования материальных ресурсов;

4) выявление внутрипроизводственных резервов экономии материальных ресурсов и разработка мероприятий но их использованию.

Источниками информации для осуществления данного анализа являются: план материально-технического снабжения, заявки, на

ряды, договоры на поставку сырья и материалов, формы статистической отчетности о наличии и использовании материальных ресурсов, о затратах на производство, оперативные данные отдела материально-технического снабжения, сведения аналитического учета о поступлении, расходе, остатках сырья, материалов, плановые и отчетные калькуляции себестоимости выпускаемых изделий, данные о нормативах и нормах расхода материальных ресурсов и их изменении.

Анализ обеспеченности предприятия материальными ресурсами

При анализе обеспеченности предприятия материальными ресурсами в первую очередь проверяют качество плана материально-технического снабжения. Проверку его реальности начинают с изучения норм и нормативов, которые положены в основу расчета потребности предприятия в материальных ресурсах. Затем анализируются соответствие плана снабжения потребностям производства продукции и правильность образования необходимых запасов исходя из прогрессивных норм расхода материалов.

Важным условием бесперебойной работы предприятия является полное удовлетворение потребности в материальных ресурсах с помощью источников покрытия. Они могут быть внешними и внутренними. К внешним источникам относятся материальные ресурсы, поступающие от поставщиков согласно заключенным договорам. Внутренние источники - это сокращение отходов сырья, использование вторичного сырья, собственное изготовление материалов и полуфабрикатов, экономия материалов в результате внедрения достижений научно-технического прогресса.

Реальная потребность в завозе материальных ресурсов со стороны определяется разностью между общей потребностью в определенном виде материала и суммой собственных внутренних источников ее покрытия.

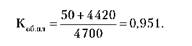

В процессе анализа необходимо проверить, на все ли материальные ресурсы и в полном ли объеме заключены договоры на завоз и как фактически они выполняются. Например, из табл. 6.1 видно, что но плану потребность в материале А не полностью обеспечена договорами на поставку и внутренними источниками покрытия. Коэффициент обеспечения но плану составляет:

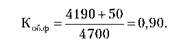

План поставки материала недовыполнен на 10%:

Таблица 6.1. Обеспеченность материальными ресурсами по договорам и фактическое их выполнение

|

Вид мате- риала |

Плановая потребность, т |

Источники покрытия потребности, т |

Количество заключенных договоров, т |

Обеспечение потребности договорами, % |

Посту- пило от поставщиков, т |

Выполнение договоров, % |

|

|

А |

4700 |

50 |

4650 |

4420 |

95,0 |

4190 |

94,8 |

Далее в процессе анализа проверяются качество материалов, полученных от поставщиков, соответствие их стандартам, техническим условиям. Большое значение придается выполнению плана но срокам поставки материалов (ритмичности), так как их нарушение приводит к недовыполнению плана производства и реализации продукции. Для оценки ритмичности поставок используют коэффициент ритмичности, коэффициент вариации.

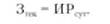

Особое внимание уделяется состоянию складских запасов сырья и материалов. Различают текущие запасы, сезонные и страховые. Величина текущего запаса зависит от интервала поставки (в днях) (И) и среднесуточного расхода материала (РСт):

В процессе анализа определяется соответствие фактического размера запасов важнейших видов сырья и материалов нормативным. С этой целью на основании данных о фактическом наличии материалов в натуральном выражении и среднесуточном их расходовании рассчитывают фактическую обеспеченность материалами в днях и сравнивают ее с нормативной.

В заключение определяется прирост (уменьшение) объема производства продукции но каждому виду за счет изменения:

а) количества заготовленного сырья и материалов (3);

б) количества преходящих остатков сырья и материалов (Ост);

в) количества сверхплановых отходов из-за низкого качества сырья, замены материалов и других факторов (Отх);

г) удельного расхода сырья на единицу продукции (УР).

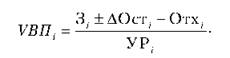

При этом используется Вперед модель выпуска продукции:

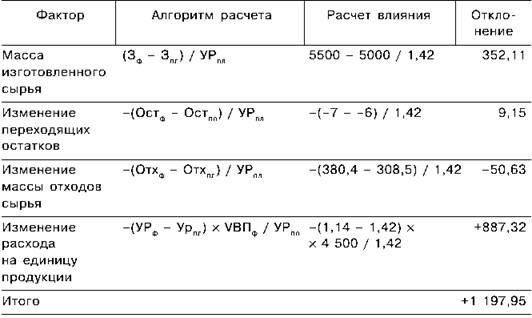

Влияние перечисленных факторов на выпуск продукции можно определить методом цепной подстановки или абсолютных разниц (табл. 6.2, 6.3).

Таблица 6.2. Анализ использования сырья на выпуск изделия С

|

Показатель |

По плану |

Фактически |

Отклонение |

|

Масса изготовленного сырья, т |

5 000 |

5 500 |

500 |

|

Изменение переходящих остатков, т |

+6 |

-7 |

-13 |

|

Отходы сырья, т |

308,5 |

380,4 |

71,9 |

|

Расход сырья на производство продукции, т |

4 685,5 |

5 126,6 |

441,1 |

|

Количество выпущенной продукции, ед. |

3 300 |

4 500 |

1 200 |

|

Расход сырья на производство единицы продукции, т |

1,42 |

1,14 |

-0,3 |

Таблица 6.3. Расчет влияния факторов на выпуск изделия С способом абсолютных разниц

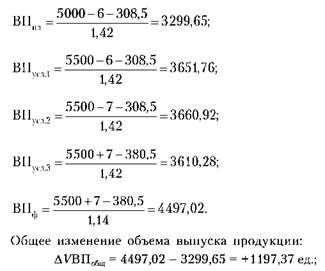

Расчет влияния факторов способом ценной подстановки:

в том числе за счет изменения: массы заготовленного сырья - ЛУВПЭ =3651,76 - 3299,65 = +352,11 ед.; переходящих остатков сырья - ДИЗП,К1 = 3660,92 - 3651,76 = +9,16 ед.; отходов сырья - АУВПтх = 3610,28 - 3660,92 = -50,64 ед.; удельного расхода сырья - ДУВПУР = 4497,02 - 3610,28 = +886,74 ед.

Таким образом, план по производству изделия С перевыполнен в основном за счет увеличения массы заготовленного сырья и более экономного его использования. В результате сверхплановых отходов сырья выпуск продукции уменьшился на 50,64 ед.

Основными путями уменьшения расхода сырья на производство единицы продукции являются упрощение конструкций изделий, совершенствование техники, технологии производства, заготовка более качественного сырья, недопущение брака, повышение квалификации работников и др.