Оптимизация состава станочного парка производственных участков

Закрепление номенклатуры деталей за поточно-групповыми гибкими или маршрутными участками – исходный момент для выбора состава станочного парка. Из каждой типогруппы деталей, закрепленных за производственным участком, выбирается наиболее сложная деталь, на которую как на типовую разрабатывают разные варианты технологического процесса ее изготовления. Так как за каждым поточно-групповым и каждым гибким участком закрепляют детали только одной типогруппы, то состав их оборудования определяется соответствующей типовой деталью.

За маршрутным участком закрепляются детали разных ти- погрупп, поэтому каждый вариант изготовления разных типовых деталей должен осуществляться по одному типовому технологическому маршруту, в который должны вписываться их технологические процессы изготовления, при этом одноименные операции их технологических процессов базируются на одном и том же технологическом оборудовании.

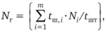

При выборе варианта технологического процесса изготовления каждой типовой детали нужна ее производственная программа (Nr), которую определяют исходя из трудоемкости всех деталей рассматриваемой типогруппы, закрепленных за данным участком:

где tш,i – штучная норма времени на i-ю деталь, мин; tшт – штучная норма времени на типовую деталь, мин.

Очевидно, что такая производственная программа каждой типовой детали способствует повышению типа производства и выбору преимущественно специализированного или специального оборудования.

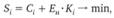

Оптимальный состав станочного парка производственного участка соответствует тому варианту технологического процесса изготовления типовой детали, который характеризуется минимумом приведенных затрат на его реализацию:

где Si – сумма приведенных затрат на реализацию i-го варианта изготовления типовой детали; Сi – технологическая себестоимость изготовления типовой детали по i-му варианту технологического процесса; Ен – нормативный коэффициент экономической эффективности капитальных вложений; Ki – капитальные и единовременные затраты на реализацию i-го варианта изготовления типовой детали.

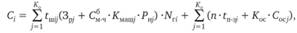

В связи с возможностью применения машино-коэффициентов и упрощения техники расчета себестоимости машино-часа (станко-часа работы оборудования) формулу технологической себестоимости можно представить в следующем виде:

где tmij – штучная норма времени изготовления i-й детали на j-й операции, ч; Зрi – часовая (основная и дополнительная с начислениями) заработная плата основного рабочего на j-й операции, коп.;  – себестоимость машино-часа базового станка, коп.; Kмашj – коэффициент машинного времени на i-й операции; Puj – часовая (основная и дополнительная с начислениями) заработная плата наладчика, коп.; Nri – годовая производственная программа i-й детали, шт.; п – число партий или число переналадок станка за год при изготовлении соответствующей типогруппы деталей; tn-зi – норма подготовительнозаключительного времени на j-й операции технологического процесса изготовления i-й детали; Кж – коэффициент амортизации и эксплуатации специальной оснастки; Сосj – стоимость оснастки на j-й операции, коп.

– себестоимость машино-часа базового станка, коп.; Kмашj – коэффициент машинного времени на i-й операции; Puj – часовая (основная и дополнительная с начислениями) заработная плата наладчика, коп.; Nri – годовая производственная программа i-й детали, шт.; п – число партий или число переналадок станка за год при изготовлении соответствующей типогруппы деталей; tn-зi – норма подготовительнозаключительного времени на j-й операции технологического процесса изготовления i-й детали; Кж – коэффициент амортизации и эксплуатации специальной оснастки; Сосj – стоимость оснастки на j-й операции, коп.

В том случае, когда наименование процесса механической обработки вызвано применением разных для каждого из вариантов материалов или заготовок, к результату Сi надо добавить стоимость материала (заготовок):

где Cмi – стоимость материала i-й детали.

В соответствии с выбранным оптимальным вариантом технологического процесса изготовления деталей и производственной программой данного участка определяются необходимое оборудование и производственные площади. Оборудование расставляют по ходу технологического процесса (маршрута).

Чтобы обеспечить гибкость в перестройке производственной структуры участка при возможном ежегодном изменении производственной программы, оборудование должно устанавливаться на резиновых подушках и вся подводка коммуникаций к станку должна осуществляться сверху.