Валы и оси

Валы предназначены для закрепления на них деталей (зубчатых колес, червяков, звездочек, шкивов, полумуфт и т.д.) и передачи вращающих моментов. Оси служат только для поддержания вращающихся деталей механизмов и в отличие от валов не передают вращающих моментов. Оси могут быть вращающиеся и неподвижные.

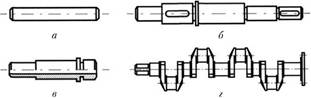

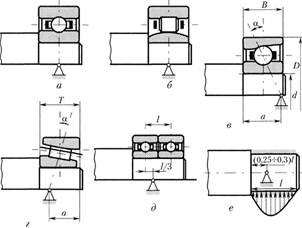

По виду геометрической оси валы делятся на прямые, коленчатые и гибкие. Наибольшее применение имеют прямые валы (рис. 4.68, а – в). Коленчатые валы (рис. 4.68, г) применяют только в поршневых машинах для преобразования вращательного движения в поступательное и наоборот (двигатели внутреннего сгорания, насосы, компрессоры). Гибкие валы с произвольной формой геометрической оси применяют для передачи вращения в механизмах, узлы которых меняют свое положение в процессе работы, например приборы дистанционного управления, зубоврачебные бормашины и др. Коленчатые и гибкие валы относятся к деталям специального назначения и в курсе "Детали машин" не рассматриваются.

Прямые валы по форме внешней поверхности делятся на гладкие (см. рис. 4.68, а) и ступенчатые или фасонные (см. рис. 4.68, б, о). Гладкие валы по всей длине имеют один поминальный размер, а соответствующие посадки различных деталей обеспечиваются предельными отклонениями. В силовых механизмах гладкие валы имеют ограниченное применение. В основном они используются в трансмиссиях для передачи только вращающего момента. Большее примене-

Рис. 4.68

мне оми получили в ненагруженных малоразмерных кинематических механизмах.

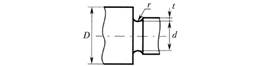

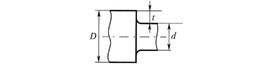

Ступенчатые валы менее технологичны в изготовлении, но более удобны при сборке, особенно сложных многоступенчатых механизмов. Каждая деталь свободно проходит на свое место, и с одной стороны обеспечивается ее осевая фиксация. Кроме того, ступенчатый вал имеет меньшую массу, так как по форме приближается к балке равного сопротивления изгибу. Полые валы (см. рис. 4.68, в) дороже в изготовлении, чем сплошные, и их применяют при жестких требованиях к массе конструкции (например, механизмы авиационной и космической техники). При отношении внутреннего диаметра вала к наружному d/D = 0,6÷0,7 масса его снижается на 40–50%, а момент сопротивления сечения изгибу W – всего на 15–25%, что не вызывает резкого снижения прочности. Обычно принимают d/D < 0,75, что связано с необходимостью выполнения шпоночных пазов, шлицев, резьбы. Применяют полые валы также тогда, когда через вал пропускают другую деталь, подводят смазочный материал и пр.

Конструкция ступенчатого вала определяется количеством и конструкцией деталей, которые на нем размещаются, расположением опор, условиями сборки. На валу можно выделить отдельные элементы: концевые участки; переходные участки между соседними ступенями разных диаметров; места посадки подшипников, уплотнений и деталей, передающих вращающий момент.

Входной и выходной валы передаточных механизмов должны иметь консольные участки для установки шкивов, звездочек, зубчатых колес, полумуфт. Концевые участки выполняют цилиндрическими, реже коническими, форма и размеры которых определяются стандартами. Цилиндрические проще в изготовлении, а конические (с конусностью 1:10) обеспечивают высокую точность базирования и центрирования сопряженных деталей, легкость сборки и разборки.

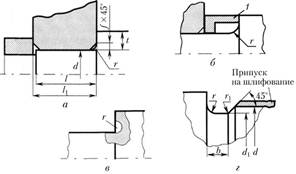

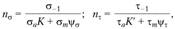

В местах изменения диаметра вала выполняют плавный переход – галтель постоянного радиуса (рис. 4.69, а). Для уменьшения концентрации напряжений разность между диаметрами ступеней вала должна быть минимальной, а радиус галтели – максимальным. Отношение r/d принимают не менее 0,1. Для того чтобы обеспечить упор сопряженной с валом детали по плоскости заплечика, радиус галтели должен быть меньше катета фаски детали /, а высота заплечика t > 2/. При передаче больших осевых усилий высота уступа выбирается из условия прочности торцевой поверхности на смятие, а толщина буртика – из условия обеспечения прочности на срез. Высота буртика (или уступа) для упора внутреннего кольца подшипника должна позволять съем подшипника при демонтаже. Если на концевом участке вала шпонка имеет с валом плотное соединение, высота заплечика t должна быть больше выступающей из вала высоты шпонки, чтобы подшипник можно было установить на свое место без съема шпонки. Допуски на биение упорных буртиков валов назначаются в пределах 0,01–0,06 мм.

Один из способов повышения усталостной прочности вала – перекрытие галтели (рис. 4.69, б), которое применяют при установке деталей, имеющих небольшой радиус закругления или фаску на входе. Осевая фиксация детали осуществляется с помощью промежуточного кольца 1, что позволяет увеличить радиус галтели r. Иногда для увеличения радиуса применяют галтель с поднутрением (рис. 4.69, в), при этом уменьшается длина цилиндрической части вала.

При необходимости шлифования посадочных мест на валу, примыкающих к уступу, предусматривают канавки для выхода шлифовального круга (рис. 4.69, г). Для валов малого диаметра такие канавки снижают сопротивление изгибу и кручению, поэтому шлифование посадочных поверхностей таких валов возможно только при высоких значениях запасов прочности п > 2,0÷2,5.

Рис. 4.69

Посадочные поверхности осей и валов выполняют в основном цилиндрическими. Конструкция этих участков палов зависит от вида насаживаемой детали и способа передачи вращающего момента. Длину участков принимают на

принимают на  мм меньше, чем длину ступицы

мм меньше, чем длину ступицы , для обеспечения осевой фиксации детали. Шероховатость поверхностей (

, для обеспечения осевой фиксации детали. Шероховатость поверхностей (

) назначается в зависимости от характера сопряжения, квалитета, типа насаживаемой детали и др.

) назначается в зависимости от характера сопряжения, квалитета, типа насаживаемой детали и др.

На концах валов или промежуточных участков выполняются заходные фаски для облегчения сборки, предотвращения скола кромок и пореза рук сборщика. Размеры фаски с назначают в зависимости от диаметра вала  мм при

мм при  мм;

мм;  мм при

мм при  мм и

мм и  мм при

мм при  мм.

мм.

Опорные поверхности вала под подшипники при восприятии радиальной нагрузки называются цапфами или шейками для промежуточных опор. Эти участки имеют цилиндрическую форму для подшипников качения, но могут быть конические или сферические цапфы для подшипников скольжения. Посадочные диаметры под подшипники качения выбирают из стандартного ряда диаметров отверстий подшипников качения. При восприятии осевых нагрузок эти участки валов называются пятами. Шероховатость опорных поверхностей под подшипники назначают в зависимости от характера сопряжения подшипника с валом, диаметра цапфы и класса точности подшипника. Для подшипников нулевого класса точности шероховатость посадочных мест  мкм, торцов заплечиков

мкм, торцов заплечиков мкм; для подшипников повышенных классов точности Ra равно 0,63 и 1,25 мкм соответственно. Отклонения от круглости и цилиндричности мест посадки не должны превышать 0,5 допуска на диаметр, а для подшипников классов точности 5,4 и 2 – не более 0,003–0,018 мм.

мкм; для подшипников повышенных классов точности Ra равно 0,63 и 1,25 мкм соответственно. Отклонения от круглости и цилиндричности мест посадки не должны превышать 0,5 допуска на диаметр, а для подшипников классов точности 5,4 и 2 – не более 0,003–0,018 мм.

Материалом валов и осей являются углеродистые и легированные стали, обладающие высокой прочностью, способностью к поверхностному и объемному упрочнению (для повышения усталостной прочности и износостойкости) и хорошей обрабатываемостью. Материал валов выбирают с учетом условий работы механизма. В малонагруженных механизмах валы, не подвергающиеся термообработке, изготавливают из углеродистых сталей 20, 45А, 50 и др. Для средне- и тяжелонагруженных валов применяют легированные стали 40Х, 40X11,40X112MА, 30ХГСА и др. Валы из легированных сталей подвергаются улучшению, закалке с высоким отпуском; для повышения износостойкости отдельные участки валов подвергаются поверхностной закалке ТВЧ. Цапфы налов и осей под подшипники скольжения механизмов с большим ресурсом для повышения износостойкости цементируют. Выбор вида термообработки осуществляется в соответствии с маркой стали (цементируемой или позволяющей азотирование). Для повышения износостойкости применяют хромоникелевые стали или хромируют шейки валов, при этом ресурс увеличивается в 3–5 раз.

Посадочные места высоконагруженных валов и осей после токарной обработки шлифуют. При знакопеременном нагружении неровности поверхности являются микроконцентраторами напряжений. Шлифование и полирование снижают величину неровностей и увеличивают долговечность вала. Высоконапряженные валы шлифуют по всей поверхности.

Расчет валов проводится в три этапа.

При отсутствии данных о линейных размерах вала и соответственно об изгибающих моментах на первом этапе определяют приближенное значение диаметра вала в наиболее нагруженном сечении. Из условия прочности вала на кручение имеем

где Т – вращающий момент, передаваемый валом, Н • мм; [τ] – допускаемое напряжение на кручение, МПа (для стальных валов принимают [τ] = 12÷20 МПа).

На втором этапе в соответствии с полученным диаметром валу придается конструктивная форма, отвечающая кинематической схеме и отражающая требования технологичности и сборки. В результате устанавливаются все размеры вала.

На третьем этапе выполняется проверочный расчет вала. Основным критерием вращающихся валов и осей является циклическая прочность, так как постоянные по значению и направлению силы вызывают в них переменные напряжения. На статическую прочность рассчитывают неподвижные оси и некоторые валы при действии больших пусковых моментов. Недостаточная жесткость валов отрицательно влияет на работу связанных с ним соединений, подшипников, зубчатых колес и других деталей; увеличивает износ; снижает сопротивление усталости деталей и соединений; уменьшает точность механизмов и т.п. Расчет вала на жесткость выполняется в тех случаях, когда эти влияния оказываются существенными и требуют обязательного учета.

Расчет на сопротивление усталости. В расчете вала можно выделить следующие этапы: составление расчетной схемы; определение расчетных нагрузок и построение эпюр нормальных сил, изгибающих и крутящих моментов; расчет напряжений и запасов прочности в опасных сечениях вала.

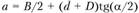

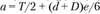

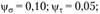

Для расчета вращающиеся валы и оси представляют в виде балки на шарнирных опорах. Место расположения опор зависит от вида подшипника. При установке вала в радиальных шариковых или роликовых подшипниках качения точками опор считают середину ширины каждого подшипника (рис. 4.70, а, б). При установке вала в радиально-упорных подшипниках опоры располагаются со смещением от торца на величину а в зависимости от угла контакта. Для шариковых подшипников  (рис. 4.70, в), а для конических роликовых

(рис. 4.70, в), а для конических роликовых  (рис. 4.70, г), где

(рис. 4.70, г), где – коэффициент осевого нагружения, зависящий от угла контакта (табл. 4.16). При установке в опоре двух подшипников условную опору располагают на расстоянии одной трети

– коэффициент осевого нагружения, зависящий от угла контакта (табл. 4.16). При установке в опоре двух подшипников условную опору располагают на расстоянии одной трети  от середины внутреннего подшипника (рис. 4.70, ∂). У валов, вращающихся в подшипниках скольжения, условную

от середины внутреннего подшипника (рис. 4.70, ∂). У валов, вращающихся в подшипниках скольжения, условную

Рис. 4.70

шарнирную опору располагают на расстоянии (0,254-0,3)/ от торца подшипника (рис. 4.70, е).

Нагрузки, действующие на вал, передаются от сопряженных с ним деталей, таких, как зубчатые и червячные колеса,

Таблица 4.16

|

Тип подшипника |

Угол контакта, α° |

|

Однорядные подшипники |

Двухрядные подшипники |

|

||||||

|

|

|

|

|

||||||||

|

X |

У |

X |

У |

X |

У |

X |

У |

||||

|

Шариковые радиальные |

0 |

0,014 |

1 |

0 |

0.56 |

2,30 |

1 |

0 |

0,56 |

2,30 |

0,19 |

|

0,028 |

1,99 |

1,99 |

0,22 |

||||||||

|

0,056 |

1,71 |

1,71 |

0,26 |

||||||||

|

0,084 |

1,55 |

1,55 |

0,28 |

||||||||

|

0,11 |

1,45 |

1,45 |

0,30 |

||||||||

|

0,17 |

1,31 |

1,31 |

0,34 |

||||||||

|

0,28 |

1,15 |

1,15 |

0,38 |

||||||||

|

0,42 |

1,04 |

1,04 |

0,42 |

||||||||

|

0,056 |

1,0 |

1,0 |

0,44 |

||||||||

|

Шариковые радиально-упорные |

12 |

0,014 |

1 |

0 |

0,45 |

1,81 |

1 |

2,08 |

0,74 |

2,94 |

0,30 |

|

0,029 |

1,62 |

1,84 |

2,63 |

0,34 |

|||||||

|

0,057 |

1,46 |

1,60 |

2,37 |

0,37 |

|||||||

|

0,086 |

1,34 |

1,52 |

2,18 |

0,41 |

|||||||

|

0,11 |

1,22 |

1,39 |

1,98 |

0,45 |

|||||||

|

0,17 |

1,13 |

1,30 |

1,84 |

0,48 |

|||||||

|

0,29 |

1,04 |

1,20 |

1,69 |

0,52 |

|||||||

|

0,43 |

1,01 |

1,16 |

1,64 |

0,54 |

|||||||

|

0,57 |

1,0 |

1,16 |

1,62 |

0,54 |

|||||||

|

18-20 |

- |

- |

- |

0,43 |

1,0 |

1,09 |

0,70 |

1,63 |

0,57 |

||

|

24-26 |

0,41 |

0,87 |

0,92 |

0,67 |

1,44 |

0,68 |

|||||

|

30 |

- |

- |

- |

0,39 |

0,76 |

0,78 |

0,63 |

1,24 |

0,80 |

||

|

35-36 |

0,37 |

0,66 |

0,66 |

0,60 |

1,07 |

0,95 |

|||||

|

40 |

- |

- |

- |

0,35 |

0,57 |

0,55 |

0,57 |

0,93 |

1,14 |

||

|

Роликовые конические |

1 |

0 |

0,4 |

0,4 ctgα |

1 |

0,45 ctgα |

0,67 |

0,67 ctgα |

1,5 ctgα |

||

шкивы, звездочки и др. Они определяются по соответствующим зависимостям расчета передач или экспериментально. В расчетах валов эти нагрузки, распределенные по поверхности контакта, заменяются сосредоточенными эквивалентными силами и прикладываются в середине ступицы детали. Найденные нагрузки переносятся на ось вала, строятся соответствующие эпюры.

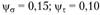

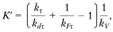

При расчете на усталость расчетными являются сечения с концентраторами напряжений: галтельные переходы, шлицы, шпоночные канавки, поперечные отверстия, резьба, в которых действуют высокие изгибающий и крутящий моменты. В сложных по конструкции валах иногда трудно выделить одно опасное сечение и тогда расчет ведется для нескольких сечений. Для каждого из расчетных сечений определяют коэффициенты запасов прочности и сравнивают их с допускаемым значением . Для обеспечения надежной работы должно быть

. Для обеспечения надежной работы должно быть . Прочность оценивают по формуле

. Прочность оценивают по формуле

где и

и – запасы прочности по нормальным и касательным напряжениям:

– запасы прочности по нормальным и касательным напряжениям:

где и

и – пределы выносливости стандартного образца при симметричном цикле изменений напряжений;

– пределы выносливости стандартного образца при симметричном цикле изменений напряжений; и

и амплитудные напряжения циклов нормальных и касательных напряжений;

амплитудные напряжения циклов нормальных и касательных напряжений; и

и – средние напряжения циклов;

– средние напряжения циклов; коэффициенты снижения пределов выносливости детали;

коэффициенты снижения пределов выносливости детали;  и

и – коэффициенты чувствительности материала к асимметрии цикла напряжений.

– коэффициенты чувствительности материала к асимметрии цикла напряжений.

Для углеродистых статей для легированных сталей

для легированных сталей . Коэффициент снижения предела выносливости детали:

. Коэффициент снижения предела выносливости детали:

• при расчете на изгиб

• при расчете на кручение

где  и

и  – эффективные коэффициенты концентрации напряжений (зависят от вида концентратора напряжений);

– эффективные коэффициенты концентрации напряжений (зависят от вида концентратора напряжений);  и

и  – коэффициенты влияния размеров детали;

– коэффициенты влияния размеров детали;  – коэффициент, учитывающий повышение предела выносливости при поверхностном упрочнении;

– коэффициент, учитывающий повышение предела выносливости при поверхностном упрочнении;  и

и  – коэффициенты влияния шероховатости.

– коэффициенты влияния шероховатости.

Эффективные коэффициенты  и

и  концентрации напряжений для стали при изгибе и кручении валов в месте кольцевой канавки находят по табл. 4.17; в ступенчатом переходе с галтелью – по табл. 4.18; при изгибе и кручении валов со шлицами, шпоночной канавкой, с резьбой и поперечным отверстием – но табл. 4.19.

концентрации напряжений для стали при изгибе и кручении валов в месте кольцевой канавки находят по табл. 4.17; в ступенчатом переходе с галтелью – по табл. 4.18; при изгибе и кручении валов со шлицами, шпоночной канавкой, с резьбой и поперечным отверстием – но табл. 4.19.

Коэффициенты –  и

и  приведены в табл. 4.20; коэффициент

приведены в табл. 4.20; коэффициент  –в табл. 4.21.

–в табл. 4.21.

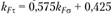

Значения  в зависимости от параметров шероховатости Ra и Rz приведены на рис.4.71. Величина

в зависимости от параметров шероховатости Ra и Rz приведены на рис.4.71. Величина  определяется из соотношения

определяется из соотношения

Таблица 4.17

|

Эффск- тивные коффи- циенты концентрации |

σ„. МПа |

r/d |

||||||

|

0,01 |

0,03 |

0,05 |

0,1 |

0,01 |

0,02 |

0,03 |

||

|

|

||||||||

|

|

|

|

||||||

|

600 |

1,98 |

1,82 |

1,71 |

1,52 |

2,43 |

2,32 |

2,22 |

|

|

800 |

2,09 |

1,92 |

1,82 |

1,59 |

2,56 |

2,45 |

2,35 |

|

|

1000 |

2,20 |

2,02 |

1,93 |

1,66 |

2,70 |

2,58 |

2,47 |

|

|

1200 |

2,31 |

2,12 |

2,01 |

1,73 |

2,84 |

2,71 |

2,59 |

|

|

t/r = 1 |

t/r-3 |

|||||||

|

600 |

2,21 |

2,03 |

1,91 |

2,56 |

2,42 |

|||

|

800 |

2,37 |

2,14 |

2,03 |

2,73 |

2,66 |

|||

|

1000 |

2,15 |

2,25 |

2,15 |

2,90 |

2,70 |

|||

|

1200 |

2,57 |

2,36 |

2,27 |

- |

3,07 |

2,84 |

- |

|

|

|

600 |

1,80 |

1,60 |

1,46 |

1,23 |

- |

- |

- |

|

800 |

2,00 |

1,75 |

1,57 |

1,28 |

- |

- |

- |

|

|

1000 |

2,20 |

1,90 |

1,69 |

1,34 |

- |

- |

- |

|

|

1200 |

2,40 |

2,05 |

1,81 |

1,40 |

- |

- |

||

Рис. 4.71

Таблица 4.18

|

Эффек- тивные коффи – циенты концентрации |

|

r/d |

||||||

|

0,01 |

0,03 |

0,05 |

0.1 |

0,01 |

0,02 |

0,05 |

||

|

|

||||||||

|

|

|

|||||||

|

600 |

1,38 |

1,67 |

1,64 |

1,50 |

1,94 |

2,02 |

2,03 |

|

|

800 |

1,41 |

1,76 |

1,73 |

1,61 |

2,03 |

2,13 |

2,16 |

|

|

1000 |

1,45 |

1,84 |

1,83 |

1,12 |

2,12 |

2,25 |

2,30 |

|

|

1200 |

1,49 |

1,92 |

1,93 |

1,83 |

2,21 |

2,37 |

2,44 |

|

|

|

|

|||||||

|

600 |

1,57 |

1,88 |

1,82 |

- |

2,17 |

2,23 |

- |

|

|

800 |

1,62 |

1,99 |

1,95 |

- |

2,28 |

2,38 |

- |

|

|

1000 |

1,67 |

2,11 |

2,07 |

- |

2,39 |

2,52 |

- |

|

|

1200 |

1,72 |

2,23 |

2,19 |

- |

2,50 |

2,66 |

- |

|

|

|

|

|||||||

|

600 |

1,29 |

1,42 |

1,44 |

1,39 |

1,59 |

1,66 |

1,68 |

|

|

800 |

1,30 |

1,45 |

1,47 |

1,43 |

1,64 |

1,72 |

1,74 |

|

|

1000 |

1,31 |

1,48 |

1,51 |

1,46 |

1,68 |

1,79 |

1,81 |

|

|

1200 |

1,32 |

1,52 |

1,54 |

1,50 |

1,73 |

1,86 |

1,88 |

|

|

|

|

|||||||

|

600 |

1,40 |

1,57 |

1,57 |

- |

2,24 |

2,12 |

- |

|

|

800 |

1,43 |

1,61 |

1,62 |

- |

2,37 |

2,22 |

- |

|

|

1000 |

1,46 |

1,66 |

1,68 |

- |

2,48 |

2,31 |

- |

|

|

1200 |

1,47 |

1,71 |

1,74 |

- |

2,60 |

2,40 |

- |

|

Таблица 4.19

|

|

Шлицы |

Шпоночная канавка |

Резьба |

Поперечное отверстие диаметром d |

|||

|

прямоточные |

эвольвентные |

со ступен чатым выходом |

с плавным выходом |

|

|

||

|

|

|||||||

|

600 |

1,55 |

1,76 |

1,46 |

1,96 |

2,05 |

1,85 |

|

|

800 |

1,65 |

2,01 |

1,62 |

2,20 |

2,10 |

1,90 |

|

|

1000 |

1,72 |

2,26 |

1,77 |

2,61 |

2,20 |

2,00 |

|

|

1200 |

1,75 |

2,50 |

1,92 |

2,90 |

2,30 |

2,10 |

|

|

|

|||||||

|

600 |

2,36 |

1,46 |

1,54 |

1,54 |

1,80 |

||

|

800 |

2,55 |

1,52 |

1,88 |

1,71 |

1,96 |

||

|

1000 |

2,70 |

1,58 |

2,22 |

2,22 |

1,98 |

||

|

1200 |

2,80 |

1,60 |

2,39 |

2,39 |

2,00 |

||

Таблица 4.20

|

Деформация и материал |

d, мм |

|||||||

|

15 |

20 |

30 |

40 |

50 |

70 |

100 |

200 |

|

|

Изгиб для углеродистых сталей kja |

0,95 |

0,92 |

0,88 |

0,85 |

0,81 |

0,76 |

0,7 |

0,61 |

|

Изгиб для легированных и кручение для всех сталей kja, k,. |

0,87 |

0,83 |

0,77 |

0,73 |

0,7 |

0,65 |

0,59 |

0,52 |

Таблица 4.21

|

Обработка поверхности |

Длина сердцевины σв, МПа |

Коэффициент упрочнения kv |

||

|

гладкие валы |

валы с концентрацией напряжений |

|||

|

|

|

|||

|

Закалка с нагревом ТВЧ: d = 10÷20 мм |

600-800 |

1,5-1,7 |

1,6-1,7 |

2,4-2,8 |

|

800-1000 |

1,3-1,5 |

- |

- |

|

|

Азотирование |

900-1200 |

1,1-1,25 |

1,5-1,7 |

1,7-2,1 |

|

Цементация |

700-800 |

1,4-1,5 |

- |

- |

|

1000 1200 |

1,2-1,3 |

2,0 |

||

|

Дробеструйный наклеп: d = 8÷40 мм |

600-1500 |

1,1-1,25 |

1,5-1,6 |

1.7 2,1 |

|

Накатка роликом: d= 17÷30 мм |

– |

1,1-1,3 |

1,3-1,5 |

1,6-2,0 |

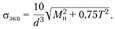

Расчет на статическую прочность. На статическую прочность расчет ведется по эквивалентным напряжениям. Поскольку основными являются напряжения изгиба и кручения, а напряжения от нормальных сил относительно малы, эквивалентные напряжения определяются но формуле

где  – наибольшие напряжения соответственно изгиба и кручения.

– наибольшие напряжения соответственно изгиба и кручения.

Для валов сплошного круглого поперечного сечения

Запас прочности по пределу текучести

Допускаемый запас прочности принимают равным 1,2-1,8. Опасное сечение при расчете вала на статическую прочность определяется значениями моментов и размерами сечений. Эти значения находятся после построения эпюр изгибающих и крутящих моментов.

$

$