Технология термической обработки

Отжиг – термическая обработка, в результате которой металлы и сплавы приобретают структуру, близкую к равновесной. Он вызывает разупрочнение металлов и сплавов, сопровождающееся повышением пластичности, вязкости и снятием остаточных напряжений.

В металлургической промышленности отжиг является окончательной термической обработкой в технологическом процессе изготовления металла. На машиностроительные предприятия от металлургов поступает металл в отожженном состоянии, т.е. подготовленный для обработки резанием.

В машиностроении отжиг – предварительная технологическая операция, которой подвергаются литые, штампованные, кованые и т.п. заготовки, а также сварные заготовки перед механической обработкой или холодной обработкой давлением. Отжиг может использоваться и в качестве промежуточной операции.

Различают два вида отжига: отжиг 1-го рода и отжиг 2-го рода.

Отжиг 1-го рода – это термическая обработка, при которой не происходят фазовые превращения или они не оказывают влияния на конечные результаты. Его цель – частичное или полное устранение отклонений от равновесного состояния, возникающего при литье, сварке, обработке давлением и т.п. (например, уменьшение остаточных напряжений). Процессы, устраняющие отклонения структуры металла от равновесного состояния, могут идти самопроизвольно, но при этом для их завершения требуется много времени, нагрев ускоряет их. Применяют следующие разновидности этого отжига.

Рекристаллизационный отжиг, заключающийся в нагреве до температур, превышающих (на 100...200 °С) температуры рекристаллизации, и охлаждении на воздухе. Цель отжига – устранение наклепа для понижения прочности и восстановления пластичности деформированного металла. Поэтому он часто применяется как межоперационная обработка при различных технологических операциях холодного деформирования (прокатка, штамповка, волочение и т.д., см. ниже 15.3.1).

Рекристаллизационный отжиг используется также для получения необходимой величины зерна и сохранения определенной текстуры (направленности, вытянутости зерен), создающей анизотропию свойств и тем самым улучшающей некоторые свойства вдоль определенных направлений в деталях. Так, в ферритных и аустенитных сталях, ряде цветных сплавов сочетание холодной деформации и рекристализационных отжигов является единственной возможностью регулировать размер зерен.

Дорекристаллизационный отжиг, выполняемый при температурах ниже начала рекристаллизации, используется как смягчающий для частичного устранения наклепа путем возврата.

Гомогенизационный (диффузионный) отжиг, представляющий собой нагрев до высоких температур и длительную выдержку для завершения диффузионных процессов, которые не прошли до конца при первичной кристаллизации, применяется для устранения внутрикристаллической ликвации (см. 3.4.4). Диффузионный отжиг проводится:

– для стальных слитков и отливок при температурах 1100... 1300 °С с выдержкой 20...50 ч; при этом достигается равномерное распределение углерода, легирующих компонентов и примесей в твердых растворах;

– для отливок (слитков) алюминиевых сплавов при температурах 420...520 °С с выдержкой 20...30 ч.

Релаксационный отжиг – термическая обработка, где главным процессом является полное или частичное снятие остаточных напряжений, которые могут возникать практически при любой технологической операции изготовления изделий: литье, сварке, обработке давлением и резанием, шлифовании и т.п. Релаксационный отжиг проводится в широком интервале температур.

Для стальных и чугунных изделий он выполняется при температурах ниже Ас.. После длительной выдержки при 450...600 °С остаточные напряжения снимаются практически полностью. В медных и алюминиевых сплавах это происходит при температурах 250...300 °С. По окончании выдержки изделия медленно охлаждают (г" = 20...200 °С/ч в зависимости от массы изделия), чтобы предотвратить возникновение новых напряжений.

Отжиг 2-го рода – отжиг, при котором протекают фазовые превращения (перекристаллизация) при нагреве и охлаждении. Этот отжиг применим к сплавам, у которых в твердом состоянии проходят различные фазовые превращения: полиморфное, эвтектоидyое, растворение одной фазы в другой при нагреве и выделение при охлаждении. К таким сплавам относятся прежде всего стали. Цель отжига – приведение структуры в равновесное состояние, обеспечивающее разупрочнение металла (заготовки) для достижения хорошей обрабатываемости резанием и пластическим деформированием.

Отжиг сталей включает нагрев выше критических точек Ac3 и Acl, выдержку (при этих температурах) для прогрева и полного завершения фазовых превращений и последующее медленное охлаждение – чаще всего с печью, отключенной от источников питания. Обычно такое охлаждение производится до – 600 °C, а затем на спокойном воздухе. Главными процессами этого отжига являются аустенитизация при нагреве и перлитное превращение при охлаждении. Вместе с тем такой отжиг практически полностью выполняет те задачи, которые решаются при выполнении отжига 1 -го рода: исправление дефектов структуры, образующихся при горячей пластической деформации, литье и сварке; снятие наклепа, возникающего при холодном деформировании; устранение ликвации.

Для сталей применяются следующие разновидности отжига: полный, неполный, изотермический и сфероидизирующий. Они различаются температурами нагрева и условиями охлаждения. Конструкционные доэвтектоидные стали подвергают полному и изотермическому отжигу.

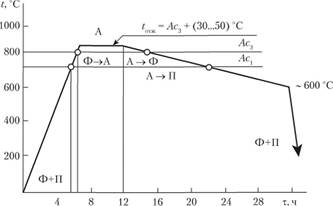

Полный отжиг применяют для доэвтектоидных сталей. Он заключается в нагреве заготовок в однофазную область – выше критической точки Ac3 на 30...50 °С, при этом происходит полная фазовая перекристаллизация, обусловленная полиморфным превращением Fca ↔ Fcγ. Полный отжиг называют также перекристаллизационнъш.

При нагреве ферритно-перлитная структура доэвтектоидной стали превращается в аустенит. При медленном охлаждении аустенит после частичного его превращения в феррит распадается при малых степенях переохлаждения с образованием перлита (рис. 5.16). Таким образом, в процессе отжига сталь приобретает равновесную структуру, состоящую из феррита и перлита согласно диаграмме "железо – цементит" (см. рис. 4.3), и, следовательно, низкие твердость (HB) и прочность (σΒ), обеспечивающие хорошую обрабатываемость резанием и давлением.

В результате перекристаллизации образуется мелкозернистая структура, обеспечивающая высокую вязкость и пластичность отожженного металла и дающая возможность приобретения высоких механических свойств после окончательной термической обработки изделий.

Полный отжиг обычно применяется для больших масс металла (садка в печь массой до 20...50 т) и является очень длительной операцией.

Рис. 5.16. График полного отжига доэвтектоидных конструкционных сталей

Неполный отжиг отличается от полного тем, что заготовки нагревают в двухфазные области – на 30...50 °С выше точки Ac1, но ниже Aс3 или Acm для доэвтектоидных и заэвтектоидных сталей соответственно.

Для доэвтектоидных сталей он используется как более экономичная операция (более низкий нагрев) для снятия остаточных напряжений и улучшения обрабатываемости резанием в тех случаях, если предшествующая горячая пластическая деформация не вызвала образования крупного зерна и других дефектов микроструктуры.

При неполном отжиге доэвтектоидных сталей происходит лишь частичная перекристаллизация, в которой участвует в основном феррит перлита.

Для заэвтектоидных сталей выполняют только неполный отжиг. При этом решаются те же задачи, что и при полном отжиге доэвтектоидных сталей. Основной структурой этих сталей является перлит, имеющий сравнительно низкую твердость. Это обеспечивает возможность обработки резанием и давлением в холодном состоянии. Более низкой твердостью и лучшей обрабатываемостью резанием обладает зернистый перлит. Он состоит из кристаллов феррита и цементита зернистой формы в отличие от пластинчатого перлита в доэвтектоидных сталях, где перлит имеет форму пластин.

Получение зернистого перлита достигается правильным выбором температуры отжига – она должна быть лишь немного (на 30...50 °С) выше Ас1. При этом в структуре сохраняется достаточное количество вторичного цементита. При последующем (после изотермической выдержки) охлаждении ниже А1 частицы вторичного цементита служат центрами кристаллизации цементита, образующегося при перлитном распаде аустенита. В этом случае кристаллы цементита принимают зернистую форму. При более высоком нагреве относительно температуры Ас1 количество вторичного цементита и тем самым центров кристаллизации уменьшается, в результате отжига образуется пластинчатый перлит. Кроме того, при высокой температуре нагрева и последующем медленном охлаждении вторичный цементит в большей степени выделяется по границам зерен, образуется цементитная сетка, ухудшающая свойства сталей.

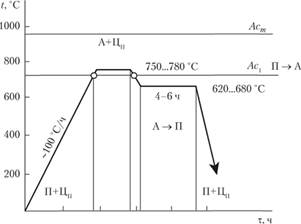

Сфероидизирующий отжиг заэвтектоидных сталей обеспечивает получение структуры зернистого перлита из пластинчатого. Он включает нагрев заготовок до температуры неполного отжига, охлаждение до температур несколько ниже равновесной точки A1 (620...680 °С) и изотермическую выдержку, в процессе которой заэвтектоидные стали приобретают структуру зернистого перлита и цементита вторичного (рис. 5.17). При этом для получения зернистого перлита стали, близкие к эвтектоидному составу (0,8...1,0%

Рис. 5.17. График сфероидизирующего отжига заэвтектоидных инструментальных сталей

углерода), нагревают по нижнему, а высокоуглеродистые (более 1,0% углерода) по верхнему пределу интервала температур. Происходит полная фазовая перекристаллизация, в которой, естественно, участвует только феррит, входящий в состав перлита, и не участвует вторичный цементит.

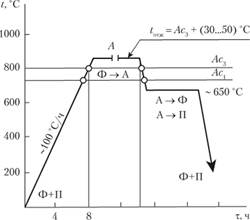

Изотермический отжиг используют для сравнительно небольших стальных заготовок (штамповок, литых, сварных). Технологическое отличие от полного отжига доэвтектоидных сталей заключается в том, что после нагрева до Ac3 + (30...50 °С) выполняется ускоренное охлаждение до температуры немного ниже равновесной точки A1 (на 100...150 °С) и поВперед изотермическая выдержка (3...6 ч), в процессе которой при малой степени переохлаждения проходят полностью те же превращения, что и при полном отжиге (рис. 5.18). Кроме того, при изотермическом отжиге получается более однородная ферритноперлитная структура. Это связано с тем, что температуру изотермической выдержки легче контролировать, чем скорость непрерывного охлаждения при полном отжиге. Поэтому при изотермической выдержке температура выравнивается по всему объему заготовки и превращение в стали происходит при одинаковой степени переохлаждения.

Рис. 5.18. График изотермического отжига доэвтоктоидных конструкционных сталей