Технологичность литейных сплавов

Литую заготовку – отливку получают заливкой расплавленного металла в литейную форму. Для получения качественной отливки металл должен легко заполнять форму и точно воспроизводить ее конфигурацию, что достигается при хорошей жидкотекучести сплава и его малой усадке. Эти свойства, а также малая склонность к ликвации характеризуют технологичность литейных сплавов.

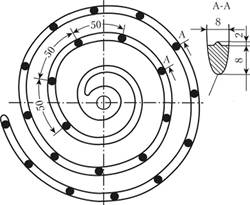

Жидкотекучесть (способность заполнять форму) оценивают с помощью специальных технологических проб. Используют, в частности, спиральную пробу (рис. 11.1). В пробу заливают жидкий металл, который остывает по мере того, как течет по спирали. Его течение прекращается, когда металл затвердевает. Жидкотекучесть определяют по длине спиралевидного прутка. Совершенно очевидно, что жидкотекучесть сплава тем лучше, чем ниже температура его затвердевания. Такой металл затвердеет позже, т.е. протечет по спирали дальше.

Малая ликвация характерна для сплавов, образующих диаграммы состояния с близко расположенными линиями ликвидус и солидус (см. 3.4.2).

Анализ диаграмм состояния показывает, что двум названным требованиям отвечают сплавы эвтектического состава. Эти сплавы имеют наименьшую температуру затвердевания, линии ликвидус и солидус у них совпадают.

При затвердевании объем металла уменьшается, т.е. происходит усадка. Различают объемную и линейную усадку – это разница (%) в объемах и линейных размерах литейной формы (размеры формы соответствуют размерам расплавленного металла) и твердого металла. Для определения линейной усадки используют технологические пробы. Металл заливают в формы определенных размеров (например, с квадратным сечением 20 × 20 мм и длиной от 130

Рис. 11.1. Спиральная технологическая проба на жидкотекучесть

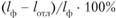

до 400 мм). Линейная усадка составит:  ;

;  и

и  – длина формы и отливки соответственно.

– длина формы и отливки соответственно.

Малая усадка весьма важна при производстве фасонного литья, т.е. изделий сложной формы. Объем сплава в этом случае должен мало изменяться (уменьшаться) при затвердевании, что возможно, если в структуре сплава имеются фазы малой плотности, т.е. имеющие большой удельный объем, или поры (см. 1.3.5). Их наличие компенсирует уменьшение объема металла при затвердевании.

Литейные сплавы

Самое большое распространение для изготовления отливок получили чугуны, алюминиевые сплавы – силумины и сплавы на основе меди – бронзы. Структура и свойства таких сплавов подробно рассмотрена выше (см. 8.1 и 8.2), поэтому здесь мы остановимся только на их литейных свойствах.

Чугуны

Наибольшее количество отливок в машиностроении по массе (около 70%) – это чугунное литье. Из чугуна изготавливают массивные отливки (станины станков, прессов и др.) – детали, обеспечивающие прочность, жесткость и точность оборудования. Из чугунов отливают различные корпуса (например, коробки передач), а также некоторые нагруженные детали – коленчатые валы.

Высокие литейные свойства определяются наличием в структуре чугунов эвтектики (см. рис. 4.4, диаграмма "Fe – Fe3C"). Лучшими литейными свойствами обладают эвтектические чугуны, их химический состав определяется ОГЛАВЛЕНИЕм углерода, постоянных примесей и легирующих компонентов.

Эвтектическая концентрация углерода равна 4,3% (см. рис. 4.4). Эвтектический чугун имеет очень низкую прочность из-за большого количества в структуре хрупкого цементита. Повышение концентрации углерода (более 4,3%) ухудшает одновременно и прочность (металл становится очень хрупким), и литейные свойства.

Для обеспечения удовлетворительных механических свойств ОГЛАВЛЕНИЕ углерода в чугунах должно составлять 2,5...3,5%. Однако при этом температура ликвидус (т.е. начала затвердевания) повышается, ухудшая тем самым жидкотекучесть.

Структура чугунов зависит не только от содержания углерода, но также и от других компонентов. Они могут присутствовать в чугунах в качестве примесей (кремний) или в виде специально вводимых легирующих элементов (например, специально вводимый кремний в количествах больших, чем примесные, никель и др.). Их наличие и количество изменяет эвтектическое ОГЛАВЛЕНИЕ углерода и тем самым жидкотекучесть.

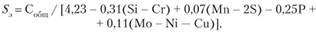

Жидкотекучесть чугунов различного химического состава оценивают степенью эвтектичности ( ). При

). При  чугун является эвтектическим. Интегральная оценка влияния химического состава чугуна на его жидкотекучесть, т.е.

чугун является эвтектическим. Интегральная оценка влияния химического состава чугуна на его жидкотекучесть, т.е.  , описывается следующей зависимостью:

, описывается следующей зависимостью:

Для того чтобы соблюдалось равенство  , т.е. чтобы чугун имел эвтектический состав, необходимо равенство числителя и знаменателя. Таким образом, все компоненты, уменьшающие значение знаменателя сдвигают эвтектический состав чугуна к меньшему содержанию углерода, и наоборот.

, т.е. чтобы чугун имел эвтектический состав, необходимо равенство числителя и знаменателя. Таким образом, все компоненты, уменьшающие значение знаменателя сдвигают эвтектический состав чугуна к меньшему содержанию углерода, и наоборот.

Наиболее сильное влияние на структуру чугунов оказывает кремний, который понижает растворимость углерода в аустените, уменьшая тем самым его концентрацию в эвтектике. Линия SE и эвтектическая точка C диаграммы "железо – углерод" сдвигаются влево, в сторону меньших концентраций углерода (см. рис. 4.4, 6.7).

Из приведенной зависимости следует, что 1% кремния снижает ОГЛАВЛЕНИЕ углерода в эвтектике примерно на 0,3%. Если в сплавах без кремния ОГЛАВЛЕНИЕ углерода в эвтектике (ледебурите) 4,3%, то при 4% кремния ОГЛАВЛЕНИЕ углерода в ледебурите уменьшается до 3,1%. Такой чугун наряду с высокой жидкотекучестью обладает удовлетворительной прочностью.

Аналогично кремнию влияние фосфора, который повышает жидкотекучесть чугунов вследствие образования легкоплавкой фосфидной эвтектики (температура плавления 950 °С). В связи с этим допустимое ОГЛАВЛЕНИЕ фосфора (вредная примесь, снижающая прочность) в чугунах значительно больше, чем в сталях: 0,1...0,2% для чугунов, применяемых в машиностроении, 0,4...0,5% для изготовления литых изделий сложной формы (например, художественное литье).

Увеличивают ОГЛАВЛЕНИЕ углерода в эвтектике карбидо- образующие компоненты – хром (наиболее значительно), молибден, марганец.

Малая усадка чугунов (1,5%) обеспечивается за счет фазы малой плотности, имеющей больший удельный объем, – графита. Его плотность (1,7...1,9 г/мм3) значительно меньше, чем железа (7,8 г/мм3).

Силумины

Это литейные сплавы на основе алюминия, в которых основным легирующим компонентом является кремний. Силумины не конкурируют с чугунами, имея собственную область применения. Их прочность значительно ниже, поэтому из них изготавливают ненагруженные детали. Основное отличие силуминов от чугунов (и это их достоинство) – малая плотность, что обусловливает их применение в конструкциях, где необходима экономия веса (авиация, космос). Низкая температура плавления и малая усадка (1,2%) определяют возможность применения сплавов для изготовления деталей сложной формы. Отливки получают литьем в песчаные формы, литьем под давлением.

Повышение механических свойств с сохранением высокой жидкотекучести силуминов достигается модифицированием хлористыми и фтористыми солями натрия (2/3 NaF +1/3 NaCl). Модификатор вводится в расплав перед разливкой металла в формы.

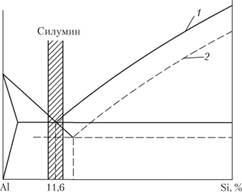

Покажем влияние модифицирования на свойства сплава АК12 эвтектического состава (10...12% Si, остальное – А1). Модифицирование снижает температуру кристаллизации (затвердевания) эвтектики и меняет ее химический состав. Эвтектика содержит больше кремния (рис. 11.2); сплав превращается в доэвтектический, при этом температура начала кристаллизации практически такая же, как у немодифицированного эвтектического сплава. Вследствие понижения температуры эвтектического превращения эвтектика получается мелкозернистой. В структуре доэвтектического сплава гарантированно отсутствуют хрупкие включения кремния. Такое изменение структуры приводит к повышению и прочности, и пластичности: предел прочности возрастает со 130 до 180 МПа; предел текучести с 20 до 80 МПа; относительное удлинение с 2 до 6%.

Бронзы

Их применение в качестве литейных материалов определяется прежде всего малой усадкой за счет большой рассеянной пористости, при этом в отливках нет

Рис. 11.2. Влияние модифицирования на условия кристаллизации (диаграмму состояния) сплавов системы "Аl – Si":

1 – без модифицирования; 2 – с модифицированием

усадочной раковины. Большая пористость – следствие широкого интервала кристаллизации, т.е. большой разницы между температурами ликвидус и солидус (см. рис. 8.4). Минимальную усадку имеют оловянные бронзы (0,8% при литье в песчаные формы и 1,4% при литье под давлением).

Малая усадка наряду с высокой коррозионной стойкостью обусловливает их основное применение – художественное литье (памятники и т.п.). В машиностроении литые бронзы используют в качестве антифрикционного материала в парах скольжения. Поры являются маслозадерживающими емкостями. Наличие смазки в зоне трения уменьшает коэффициент трения и тем самым износ деталей трущейся пары.