Технологические особенности обработки на многоцелевых станках с ЧПУ типа обрабатывающего центра

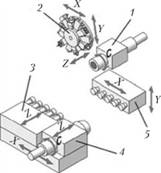

Логическим развитием принципа использования ЧПУ стало появление многошпиндельных многоцелевых станков, получивших общее название "обрабатывающий центр". Главное их отличие от просто станков с ЧПУ – это использование комбинаций различных методов обработки, соединенных вместе. Имеется отличие и от агрегатных станков, на которых заготовка обрабатывается последовательно различными инструментами на разных позициях. На обрабатывающих центрах заготовка при обработке может иметь различные движения, при этом обработка может проводиться сразу двумя инструментами. Чаще всего объединяют токарные и фрезерные операции, токарные и сверлильные, сверлильно-фрезерно-расточные. Характерной конструктивной особенностью центров является обеспечение многих степеней свободы между заготовкой и исполнительными органами и наличие большого набора инструментов (до нескольких десятков), находящихся в специальных магазинах. На рис. 21.13 показан вариант комбинирования степеней свободы движения шпинделей с заготовками и револьверных головок.

Рис. 21.13. Вариант возможных комбинаций формообразующих движений:

1 – передний шпиндель; 2 – револьверная головка; 3, 5 – магазины с инструментами; 4 – задний шпиндель

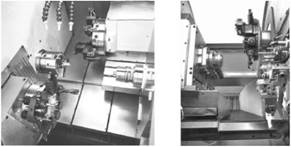

На рис. 21.14 показаны рабочие зоны обрабатывающих центров разных фирм.

Рис. 21.14. Общий вид рабочих зон обрабатывающих центров

Совмещение разных физических операций на одном центре дает:

• возможность практически за один установ заготовки получить готовую деталь сложной пространственной формы с требуемой точностью и качеством поверхности;

• концентрацию операций механической обработки, что сокращает число контрольных операций, станочной оснастки и инструмента;

• сокращение циклов изготовления изделий;

• сокращение производственных и складских площадей;

• высокий уровень диагностики и диспетчирования, способствующий сокращению простоев оборудования;

• уменьшение численности персонала за счет сокращения рабочих-станочников и контролеров.

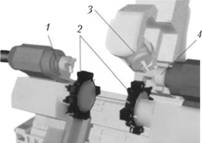

Рассмотрим примеры современного оборудования. Наиболее простой по функциям обрабатывающий центр показан на рис. 21.15.

Рис. 21.15. Обрабатывающий многофункциональный токарный центр модели ТСН 500

У него имеется два суппорта (закрыты кожухом), на которых установлены инструментальные головки и которые посажены на одной продольной системе направляющих.

Поперечные суппорты посажены на роликовых направляющих. Каждый суппорт имеет самостоятельный привод. На рис. 21.16 показана центральная часть схемы многофункционального обрабатывающего центра Super NTX фирмы NakamuraTome.

Рис. 21.16. Схема обрабатывающего центра Super NTX:

1 – передний шпиндель; 2 – револьверная головка; 3 – фрезерная поворотная головка; 4 – противошпиндель

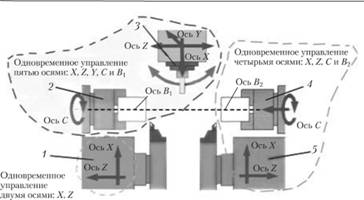

Центр Super NTX обладает функциональными возможностями двух токарных и фрезерного станков, что позволяет, осуществляя одновременное 11-осевое управление, высокопроизводительно выполнять комплексную обработку, полностью изготавливая изделия с одной установки детали. Работа на таком центре требует меньше оснастки, ручных настроек, обслуживания благодаря высокой степени автоматизации и технологической оснащенности. Для обработки деталей в станке используются два шпинделя: шпиндель 1 и противошпиндель 4 с возможностью установки 200- и 250-миллиметровых кулачковых патронов. В первом случае максимальная частота вращения шпинделя составляет 4500 мин-1, во втором – 3500 мин Управляемый поворот шпинделей с минимальным шагом 0,001 град в сочетании с эффективным тормозом позволяет выполнять обработку по оси С, а также высококачественную контурную фрезерную обработку. Детали можно обрабатывать одновременно в двух шпинделях: либо раздельно – как на двух разных станках (например, для обработки с обратной стороны), либо вместе – в этом случае второй шпиндель используется в режиме дополнительной управляемой опоры (например, для обработки крупных деталей).

Радиальное и торцевое точение, фрезерование и сверление можно выполнять режущими инструментами двух револьверных головок 2. На каждой может быть размещено 12 токарных и приводных инструментов, при использовании спаренных оправок – до 24 токарных инструментов. Мощность приводных инструментов составляет 5,5 кВт.

Револьверные головки станка Super NTX можно использовать в качестве весьма экономичного устройства для загрузки заготовок и выгрузки готовых деталей. Кроме того, с их помощью можно выполнять запрессовку втулок (с усилием до 800 кг). Для этого в станке есть функция контроля нагрузки. В основном же для фрезерования и сверления, особенно силового, используют инструментальный шпиндель 3 с мощностью электропривода 17,5 кВт, максимальной частотой вращения 8000 мин 1 и широкими возможностями перемещений и поворота относительно детали, обрабатываемой в шпинделе или противошпинделе. Инструментальный шпиндель также оснащен функцией точного контролируемого поворота вокруг своей оси, что позволяет гибко использовать на нем не только фрезерный, но и дополнительный токарный инструмент. Необходимый режущий инструмент автоматически загружается из инструментального магазина на 24 позиции в стандартном оснащении (на схеме не показан). К достоинствам конструкции магазина можно отнести то, что он расположен на собственной станине. Благодаря этому решению процесс смены инструмента, (а также их масса) не вызывает вибраций, не оказывает влияния на точность обработки и может выполняться во время резания инструментами револьверной головки. В этом проявляется преимущество одновременного многоосевого управления станком системой ЧПУ – работа станка не прекращается ни на секунду даже при смене инструмента. Super NTX отвечает современным требованиям к точности обработки (округлость обработанных деталей составляет 0,4 мкм, шероховатость Rа = 0,1985 мкм). Дополнительно к сказанному на рис. 21.17 показаны возможные варианты движения инструментов и заготовки этого центра.

Рис. 21.17. Варианты движения инструментов и заготовки на обрабатывающем центре Super NTX:

1 – левая револьверная головка; 2 – шпиндель; 3 – инструментальный шпиндель; 4 – противошпиндель; 5 – правая револьверная головка

Следующим шагом развития оборудования с ЧПУ стало создание на их основе автоматических линий, когда отдельные производственные, уже автоматизированные, процессы объединяют воедино по технологическому признаку. Например, на рис. 21.18 показан общий вид автоматической линии для производства металлических теплообменников, металлических полок, панелей и других изделий.

Рис. 21.18. Общий вид автоматической линии с несколькими головками точечной сварки, оснащенной ЧПУ

Эта автоматическая линия может быть соединена с оборудованием для раскроя и гибки металлического листа. Детальнее процессы автоматизации производства будут изложены в гл. 22.