Технико-экономические показатели процесса изготовления детали

Еще недавно считалось аксиомой, что выбранный маршрут изготовления детали должен обеспечить ее наименьшую себестоимость, т.е. затраты на материал, выполнение заготовки и последующие виды обработки (например, механическую обработку) вместе с накладными расходами должны быть минимальны. На самом деле нельзя рассматривать экономические показатели изготовления одной детали в отрыве от экономических показателей всего машиностроительного изделия. Опыт показывает, что сумма минимальных стоимостей деталей, входящих в состав изделия, не приводит к его максимальной технико-экономической эффективности. Практически всегда в изделии имеются детали, критические с точки зрения работоспособности, долговечности, ресурса работы или иных важных показателей. Например, в газотурбинном двигателе к ним относятся лопатки, подшипники ротора. Экономить на них при выборе конструкционных материалов, при выборе технологических процессов в отрыве от требуемой надежности, ресурса, технического обслуживания при эксплуатации, уровня технических характеристик изготовляемого изделия, значит обречь на неудачу его реализацию потребителям. В качестве доказательства можно сослаться на факты ухода с российского рынка отечественных автомобилей Ижевского, Московского (АЗЛК) и частично Тольяттинского заводов, бензопил "Урал" и многой другой продукции. Несмотря на то что она была дешевле, чем иностранная, потребитель предпочел хотя и более дорогую, но зато и более качественную, с большими функциональными возможностями и более совершенными техническими параметрами продукцию. Такая ситуация сложилась потому, что при изготовлении отечественных изделий упор был сделан на минимизацию стоимости изготовления, простоту конструкции, а не на достижение высокого уровня потребительских качеств.

В развитых странах при выборе тех или иных способов изготовления детали (и изделия) пользуются многокритериальными методами функционально-стоимостного анализа и исходят из требований и возможностей потребителей. Тем не менее, в основе оптимизации любого производственного процесса есть некоторые общие закономерности, которых следует придерживаться.

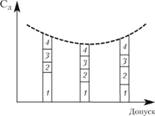

Так, с повышением точности выполнения заготовки и приближением ее формы к конфигурации готовой детали доля механической обработки заметно снижается. Однако при малой программе выпуска не все методы могут оказаться рентабельными из-за того, что расходы на оснастку для заготовительных процессов экономически не окупаются. Например, при единичном производстве экономически нецелесообразно использовать методы порошковой металлургии или литье в кокиль. Качественная зависимость себестоимости полного изготовления детали от допуска на размер заготовки приведена на рис. 20.8. С увеличением допуска себестоимость сначала снижается, а затем увеличивается. Минимальная себестоимость изготовления детали в данных производственных условиях может быть получена при комплексном решении задачи по выбору метода выполнения заготовки и построения последующей механической обработки.

Рис. 20.8. Зависимость себестоимости (Сд) детали от допуска на заготовку:

1 – материал; 2 – оборудование с оснасткой; 3 – инструмент; 4 – оплата труда

В дополнение к себестоимости единицы продукции (детали), в которой, как в фокусе, отражаются результаты деятельности всего коллектива завода, имеется ряд дополнительных технико-экономических показателей. Они характеризуют влияние изменений отдельных факторов процесса на изменение себестоимости. Одним из таких показателей является трудоемкость.

Трудоемкость – количество времени, затраченное человеком на изготовление единицы продукции, выполнение операции или перехода. Единицей измерения служит человеко-час. Трудоемкость представляет собой затраты только живого труда, поэтому составляет только одно из слагаемых себестоимости. Основными средствами ее сокращения являются наиболее производительные оборудование, приспособления и инструменты; лучшая организация рабочих мест; механизация ручного труда; автоматизация производства и ряд других.