Суперфиниш абразивными лентами

Профильное ленточное шлифование, называемое также суперфиниш, дополняет шлифование бруском и позволяет получить оптимальные поверхности и снизить время обработки.

Суперфиниш абразивными лентами на пленочной основе – это метод полировочного шлифования при повышенных требованиях к обработке поверхностей в микронном диапазоне (рис. 14.11).

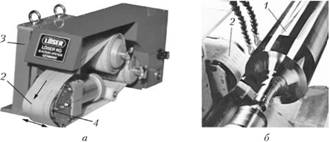

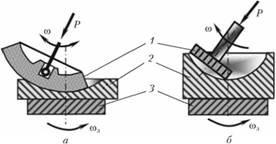

Рис. 14.11. Установка (а) и процесс ленточного суперфиниширования (б):

1 – деталь; 2 – лента; 3 – привод; 4 – прижимной ролик

Лента 2 перемещается посредством привода 3 с регулируемой скоростью и подачей. Она проходит через эластичный прижимной ролик 4, который совершает колебательные движения на поверхности обрабатываемой детали вдоль ее оси. При постоянной подаче шлифовального средства по всей поверхности достигается равномерная и свободная от налета финишная обработка. Полировочное шлифование проводят с водой или добавлением промывочной эмульсии.

Сочетание регулируемой частоты колебаний, правильно выбранной подачи ленты и числа оборотов детали позволяет получить желаемое качество поверхности. Абразивными лентами с зерном 0,1–100 мкм могут быть обработаны детали различных форм и из различных материалов, при этом обеспечивается стабильность воспроизведения качества поверхности до 0,004 мкм. Преимуществом способа является равномерная свободная от налета финишная обработка по всей поверхности. Повышается доля несущей поверхности и тем самым износостойкость, удаляются аморфные отложения материала, так называемая мягкая корка.

Полирование

Полированием уменьшают шероховатость поверхности. Этим методом получают зеркальный блеск на ответственных частях деталей, например дорожках качения подшипников, сопряжениях в клапанах (рис. 14.12), зубьях шестерен, либо па деталях, применяемых для декоративных целей.

Рис. 14.12. Отполированные сопрягаемые поверхности клапанов

Для этого используют полировальные пасты или абразивные зерна, смешанные со смазочным материалом. Их наносят на быстро-вращающиеся эластичные (например, фетровые) круги или колеблющиеся щетки. Хорошие результаты дает полирование быстродвижущимися бесконечными абразивными лентами (шкурками). Абразивный инструмент на эластичной основе обеспечивает малые давления процесса (0,03–0,2 кПа) независимо от изменений формы обрабатываемых поверхностей.

В зоне полирования одновременно протекают следующие основные процессы: тонкое резание, пластическое деформирование поверхностного слоя, химические реакции (воздействие на металл химически активных веществ, находящихся в полировальном материале). При полировании абразивной шкуркой положительную роль играет подвижность ее режущих зерен. Эта особенность приводит к тому, что зерна в процессе обработки не наносят микроследы, существенно различные по глубине. В качестве абразивного материала при полировании стали применяют электрокорунд и оксиды железа, чугуна – карбид кремния и оксиды железа.

Доводка (притирка)

Поверхности деталей машин, обработанные на металлорежущих станках, всегда имеют отклонения от правильных геометрических форм и заданных размеров. Эти отклонения могут быть устранены притиркой (абразивной доводкой). Метод обеспечивает шероховатость поверхности до Rz = 0,05+0,01 мкм, отклонения размеров и формы обработанных поверхностей до 0,05–0,3 мкм. Доводка может быть ручной и механической.

Абразивная доводка обеспечивает стабильность выходных эксплуатационных характеристик деталей агрегатов и машин (гидравлической, пневматической и топливной аппаратуры, зубчатых колес, шариков и колец подшипников качения и др.), выходных параметров кремниевых подложек, кварцевых кристаллических элементов, керамических опор гидроприборов и др.

Процесс осуществляется с помощью притира соответствующей геометрической формы. На него наносят притирочную пасту или мелкий абразивный порошок со связующей жидкостью. Материал притира должен быть, как правило, мягче обрабатываемого материала. Паста или порошок внедряют в его поверхность и удерживаются ею, но так, чтобы при относительном движении каждое абразивное зерно снимало весьма малую стружку. Поэтому притир можно рассматривать как очень точный абразивный инструмент. Притир или заготовка должны совершать разнонаправленные движения. Наилучшие результаты дает процесс, в ходе которого траектории движения каждого зерна не повторяются. Абразивная доводка является сложным процессом удаления припуска с обрабатываемой поверхности заготовки при ее относительном перемещении по поверхности притира в результате массового действия абразивных зерен. Микронеровности сглаживаются за счет совокупного химико-механического воздействия на поверхность заготовки.

Толщина жидкостного слоя между притиром и заготовкой должна быть меньше высоты выступающих из притира режущих зерен и зависит от вязкости связующей жидкости. Если она станет больше высоты выступающих зерен, то процесс прекратится, так как зерна не будут соприкасаться с обрабатываемой поверхностью.

В качестве абразива для притирочной смеси используют порошки электрокорунда, карбидов кремния и бора, оксиды хрома и железа и др. Притирочные пасты состоят из абразивных порошков и химически активных веществ, например, олеиновой и стеариновой кислот, играющих одновременно роль связующего материала.

Материалами притиров являются серый чугун, бронза, красная медь, дерево. В качестве связующей жидкости используют машинное масло, керосин, стеарин, вазелин.

Основные принципиальные схемы доводки поверхностей заготовок представлены на рис. 14.13–14.17.

Одностороннюю или двухстороннюю обработку плоских заготовок осуществляют с помощью притира (притиров) в виде диска, плиты (рис. 14.13, а) или трубки (рис. 14.13, б).

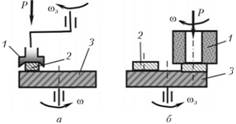

Рис. 14.13. Основные схемы доводки плоских поверхностей:

1 – притир; 2 – заготовка; 3 – стол

Рис. 14.14. Основные схемы доводки цилиндрических поверхностей:

а – наружных; б – внутренних; 1 – притир; 2 – заготовка; 3 – устройство для установки заготовок

Наружные цилиндрические поверхности доводят как плоскими (рис. 14.14, а), так и гидравлическими притирами, внутренние – в основном разрезными цилиндрическими (рис. 14.14, б).

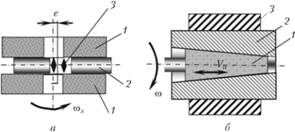

Выпуклые сферические поверхности обрабатывают сферическим инструментом тарельчатой формы или в виде трубки (рис. 14.15), а вогнутые – трубчатым инструментом или в виде "грибка" диска (рис. 14.16).

Рис. 14.15. Схемы доводки наружных сферических поверхностей:

а – инструментом тарельчатой формы; б – трубчатым инструментом; 1 – притир; 2 – заготовка; 3 – стол

Рис. 14.16. Схемы доводки внутренних сферических поверхностей:

а – "грибком" диска; б – трубчатым инструментом

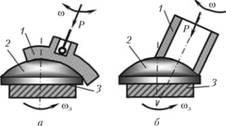

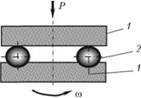

Доводку шариков проводят между двумя притирами, один из которых имеет кольцевую канавку, а другой плоский (рис. 14.17). Конические поверхности доводят коническим притиром.

Рис. 14.17. Схема доводки шариков:

1 – притир; 2 – заготовка

Для выполнения операций доводки применяют доводочные однодисковые или двухдисковые станки. Режимы и условия технологических процессов доводки приведены в справочной и специальной литературе. Технологические возможности методов приведены в табл. 14.1.

Таблица 14.1

Достигаемая точность и параметр шероховатости при отделочной обработке, мкм

|

Обработка |

Отклонение формы при обработке |

Параметр шероховатости Rа при обработке |

Область применения |

||

|

до |

после |

до |

после |

||

|

Тонкое шлифование |

30-50 |

10 |

0,63-2,5 |

0,08-0,32 |

Обработка с точностью 5–6-го квалитета цилиндрических, плоских и фасонных поверхностей |

|

Хонингование |

30-50 |

5-10 |

0,63-2,5 |

0,16-0,63 |

Обработка отверстий с точностью 5–6-го квалитета |

|

Доводка |

5-10 |

0,5-1 |

0,32-1,2 |

0,04-0,32 |

Обработка плоских и цилиндрических поверхностей с точностью 5-го квалитета |

|

Суперфиниширование |

- |

1,25-5 |

0,32-1,25 |

Чистовая безразмерная обработка плоских и цилиндрических поверхностей |

|

|

Полирование |

- |

0,63-2,5 |

0,16-0,63 |

То же + криволинейных поверхностей |

|